造雪机风扇位置布局研究

2022-06-21白鹏程金向阳王莎莎薛加磊林晶董子昂

白鹏程,金向阳,2,王莎莎,薛加磊,3,林晶,2,董子昂

(1.哈尔滨商业大学 轻工学院,哈尔滨 150028;2.虚拟制造技术福建省高校重点实验室,福建 泉州 362000;3.江苏大学 流体机械工程技术研究中心,江苏 镇江 212000)

0 引言

伴随着科技的发展,人造雪已成为滑雪场、雪雕制作的首选,较自然降雪由于有产量大、不限场地降雪等优点,已被各大雪场广泛采用。随着对造雪机的要求逐渐增高,高效率造雪机的开发成为被研究的课题。影响造雪机降雪品质的因素主要有两个方面:1)造雪机核子器,核子器主要影响成雪率,是造雪机的核心之一;2)造雪机风扇气动系统,气动系统主要影响成雪品质和机器的能耗,是造雪机另一核心。因此研究造雪机的气动系统对造雪机的优化有指导意义。

目前国内外一些学者对于风扇气动系统的研究已有了一定的进展和成果,吴晓林等[1]研究了发动机冷却风扇的布局问题,以风量和噪声程度为评价标准,获得了最优的风扇布局;唐钊[2]在多因素对风扇气动性能影响的研究中引入正交试验的方法,将风扇叶型的参数作为试验因子,仿真分析了不同参数的风扇性能,在提高风扇气动性能的指标下,得到参数的最优组合;Kohri等[3]在探究不同的湍流模型及网格尺寸对风扇流场仿真的影响时,采用了计算流体力学(CFD)仿真方法,对比了仿真结果,最后得到优化的模型和网格精度;Peter Gullberg和Lennart Lodahl[4]为研究风扇在不同转速下的气动变化规律,引入旋转参考系法(MRF)对风扇模型进行仿真分析,并总结了基于MRF模型的简单“速度校正”,探究了这种研究方法在仿真计算中的局限性和适用性。

造雪机气动系统中,除了风扇布局的问题,风扇的性能和结构参数、风腔的结构参数、电动机的性能参数等都对气动系统有较大的影响,本文在以造雪机原参数结构的基础上运用CFD计算方法,在仿真软件中模拟风扇的流场特性和气动性能,并将仿真结果与原参数模型对比,结果显示,最优布局下风扇的气动性能明显提升。

1 CFD理论基础

计算流体力学运用离散数值模拟方法,模拟流体的无黏绕流和黏性流动特性,可以对流体运动的微分方程数值求解,得到流体的流场分布。

1)质量守恒方程。单位时间内流体中微元质量的增加量,等于同单位时间间隔流入该微元体的质量。微分形式的不可压流体质量守恒方程可表述为式中,u,v,w分别为(x,y,z)坐标方向上的速度矢量。

2)动量守恒方程。单位时间微元中流体的动量变化率等于该流体微元上受到外界作用力的和[5]。基于此定律可以得到(x,y,z)方向的动量守恒方程,它规定了气流里压强的变化、速度的变化及与彻体力之间的关系。此方程称为纳维-斯托斯克(Navier-Stokes,N-S)方程:

式中:T为热力学温度,K;cp为定压比热容;k为流体的导热系数;ST为黏性耗散项,是流体黏性作用转化为热能的部分[6],对于不可压缩流体,若热交换很小,则可不引入此方程[7]。

2 仿真建模与计算

在三维软件中建立造雪机风扇的结构模型,并导入计算软件中划分网格,设置计算条件和仿真参数,得到仿真计算结果。通过结果分析造雪机风扇的流场特性。

2.1 仿真模型的建立

在三维软件中建立造雪机风扇的参数模型,风扇的叶片数为13片,叶片安装角度为29°,叶片宽度为80 mm,轮毂比为0.43,距离入风口的距离为100 mm,如图1所示。

图1 风扇与风腔模型

将建立好的模型导入仿真计算软件中,为研究造雪机风腔内的流场特性,建立圆周直径为800 mm的圆柱,代表风扇内部的流场,主要模拟叶片周围的流场特性,称为内流域,在风腔的基础上建立大的外部流场,模拟风扇在风腔内的流场特性,称为外流域,内外流域一起模拟可以更好地观察风扇的气动性能。建立的风扇流域如图2所示。

图2 风扇的内外流域

将内外流域进行网格划分,因风腔的区域面积较大,风腔内的整体流域采用非结构化网格划分,网格大小为20 mm,在此基础上对风扇的内流域进行网格划分,网格大小为10 mm,为使计算精度满足要求,风扇的整体结构进行局部细化[8],轮毂及扇叶的尺寸大小为5 mm,内部旋转域与外流域的交界面需要保持均匀的过渡[9],网格大小设置为15 mm,网格划分效果如图3所示。

图3 网格划分结果

2.2 边界求解设置

对于不同特点的旋转机械仿真方法,主要包括3种:1)旋转参考系法(MRF)。这种方法适用于参考系旋转的稳态计算,因为只涉及参考系旋转,网格未动,所以特点是计算快,求解稳态计算问题时非常适用。2)滑移网格法(RBM)。这种方法适用于求解瞬态计算的精细过程,在计算过程中,网格旋转,对细节问题可以加以捕捉。3)网格重叠法(OVERSET)。这种方法适用于对网格边界精度要求高的情况,因为使用了内外两层网格嵌套,所以计算精度更容易满足要求。

为了更好地捕捉旋转细节,仿真计算采用了滑移网格法。在Fluent中设置计算参数,内外流域相交的交界面建立3个interface对,风腔及固定部件设置为固壁条件[10],湍流模型选用k-ε湍流模型,进口条件设为Pressureinlet,出口条件为Pressure-outlet,选用滑移网格运动,转速设为2960 r/min,时间步长设为0.02 s,迭代次数为20,仿真计算后对结果进行分析。

3 结果分析与比较

3.1 结果分析

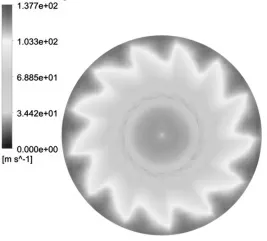

仿真结果完成后,在后处理软件中处理得到风扇旋转的速度云图、速度流线图和速度矢量图。图4可以直观地表示风扇旋转域速度的变化,叶尖处因距离旋转中心距离最远,因此线速度最大,越靠近旋转中心,线速度逐渐减小,在轮毂处的速度最小,这也证明了仿真的结果符合实际。

图4 内流域速度云图

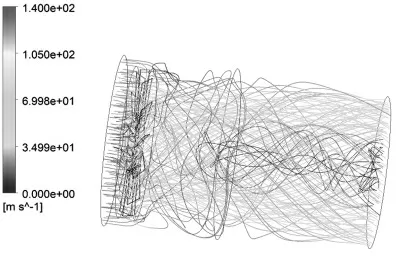

图5直观地反映了风扇的流场特性,在外流域部分,靠近风扇的出口处,有部分流线杂乱无章,呈现紊流状态;在整体流域上,风扇旋转产生的速度场大多为层流状态;风腔入口处速度平稳,经过风扇的旋转作用,风向呈现螺旋向前,在出口处有波状的摆动现象,流速越快,摆动风振幅和频率越大,为过渡流。图6直观地反映局部细节的流场特性,图6(a)所示为在扇叶周围的速度矢量,气体流速在从轮毂到叶尖的方向逐渐增大,在叶尖和风扇的边缘处达到极值,在风扇的轮毂和风腔的边缘处,气体流速较小,风扇产生的风围绕扇叶边缘处形成了一个“风圈”,在图6(b)中显示为流速最大的部分。

图5 速度流线图

图6 速度矢量图

3.2 结果比较

为研究风扇在风腔的布局最优问题,以原模型风扇的旋转中心为原点,建立向风扇叶尖处的X轴与Y轴,以风扇入风口为负方向,出风口为正方向建立Z轴的坐标系,讨论风扇位置对风腔出口的风速、总风量和静压效率的影响。

3.2.1 轴向位置的影响

风扇在风腔中的轴向距离,表示了风扇在风腔中位置,为了对比3种不同情况下风扇的流场特性,建立3种不同轴向位置的风扇三维模型,将模型进行仿真后,处理数据得到3种情况的速度比较,如图7所示。

图7 不同轴向位置速度对比

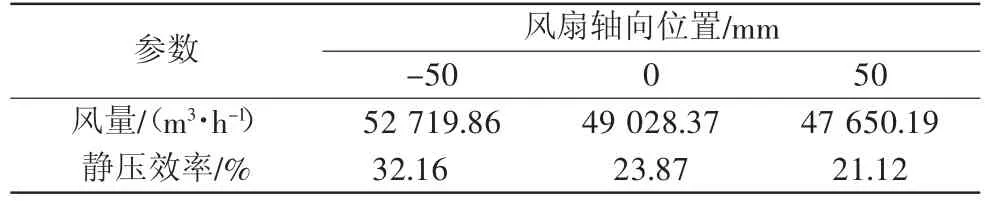

在X的正半轴,风扇的轴向坐标Z=-50 mm时,最大风速约为45 m/s,越靠近风扇的轮毂风速越低,当轴向坐标处于原点时,风扇的最大风速并未有明显的变化,而当轴向位置移动到50 mm处时,风扇的最大风速略微提升,但整体提升不大,这说明这3种风扇的位置对于风扇风速的影响并不明显,提取3个位置的风扇的风量和静压效率,如表1所示。

表1 不同轴向位置风扇风量与静压效率

将3种位置的风扇风量和静压效率作成折线图,可以更直观地对比出3种位置的差别,如图8、图9所示。

图8清楚地反映了3种位置下风量的变化情况,轴向距离Z由-50 mm变为原点时,风量由52 719.86 m3/h降到了49 028.37 m3/h,风量下降了约7%,由原点位置变为50 mm时,风量继续下降到47 650.19 m3/h,可以判断出风扇轴向位置越靠近风腔的入口处,风量的提升越大。

图8 不同轴向位置风量对比

静压效率是表征风扇性能好坏的重要参数,图9中风扇的位置Z由-50 mm到原点再到50 mm 变化的过程中,风扇的静压效率也是逐渐在减小,风扇在风腔的轴向位置不仅影响风量,对风扇的静压效率也产生较大影响,越靠近风腔的入口处,风扇的静压效率越高。

图9 不同轴向位置静压效率对比

3.2.2 径向位置的影响

造雪机风扇在风腔中的径向位置,表示风扇与风腔间隙的大小,取风扇与风腔的间隙为60 mm、100 mm和140 mm 建立造雪机气动系统,将3种模型进行仿真,对比3种位置下风速的大小,如图10所示。

图10 不同径向位置的风扇风速

间隙为60 mm时,风扇的最大风速明显高于其余两种间隙的风扇风速,最高风速约为46 m/s。间隙增大到100 mm和140 mm,最大风速并无差别,风扇与风腔的间隙越小,可以产生的风速越快。通过计算将3种位置的风扇风量和静压效率制成表,如表2所示。

表2 不同径向位置风扇风量与静压效率

以同样的方式建立不同径向位置的风量和静压效率折线图,进行对比分析,如图11、图12所示。

从图11可以很直观地看出间隙在由60 mm增大到100 mm时,风量约由48 843 m3/h增长到了49 028 m3/h,而间隙继续增加到140 mm时,风量则下降到了48 708 m3/h,证明了风扇与风腔的间隙并不是越小越好,当间隙过小时,会减小风扇的风量,同时间隙过小也会给扇叶和风腔的制造精度带来更高的要求,并增大风扇的噪声[12]。

图11 不同径向位置风扇风量对比

从图12可以观察出径向间隙的增大,带来的是风扇静压效率的降低,风扇与风腔的间隙越大,风扇的静压效率越低,这是因为较大的间隙带来的是更多的叶尖处的回流[13],导致了风扇静压效率的降低,因此需要选择合理的间隙距离。

图12 不同径向位置风扇静压效率对比

4 结语

为探究造雪机风扇在风腔中的位置对风扇气动性能的影响,提升造雪机的工作效率,以造雪机气动系统为研究对象,对造雪机中的风扇建立三维数模,运用计算流体力学理论原理,对不同位置的风扇模拟仿真,对比风速、风量和静压效率的影响。结论如下:1)运用CFD计算造雪机风扇在风腔中的工作,模拟风扇的流场特性,证明了数值仿真计算的可靠性;2)造雪机风扇在风腔中的轴向位置对风速影响不明显,但越靠近风腔入口处,风量和静压效率越高;3)造雪机风扇在风腔中的径向位置越小,风扇产生的风速越高,但风量也会略微降低,合理选择风腔的间隙,能使风扇风量和静压效率达到最优值。