三级渐开线圆柱齿轮减速器结构数字化设计

2022-06-21申会鹏吴星辰张海博张昭

申会鹏,吴星辰,张海博,张昭

(河南工业大学 机电工程学院,郑州 450001)

0 引言

减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动、齿轮-蜗杆传动所组成的一种独立部件,其在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛,如今这一领域仍是世界各国科学家的重点研究对象[1-3]。

本文设计了一款重载低速减速器,设计思路为:首先进行减速器传动结构的布局设计,然后进行齿轮传动系统的参数化设计,再通过有限元分析的方法对减速器箱体结构进行拓扑优化设计,最后提出一款专业的齿轮传动系统参数化机械设计的APP,并通过实际操作以证明其可行性。

1 三级齿轮减速器传动结构布局设计

1.1 多级齿轮减速器传动结构布局简述

对三级齿轮传动系统的结构布局的研究就是对多对齿轮传动机构之间的空间相对位置的研究[4-6],首先设定首级齿轮传动系统的输入轴与输出轴所在的平面为参考系,次级齿轮传动系统的轴线平面相对首级参考齿轮传动系统轴线平面的位置设定成共面或是正交关系,因此三级齿轮减速器的布局有4种典型的结构布局,如图1所示。

图1 三级减速器轴空间排列简图

1.2 三级齿轮减速器传动结构布局方案

设计的减速器是起重机用重载减速器,选择异侧水平结构布局[7]。齿轮副结构选用斜齿渐开线齿轮传动,其具有速度均匀、平衡性好等优点,适用于高速重载工况。减速器的轴采用简支支撑结构并采用单项固定,轴承类型选用滑动轴承,轴向固定轴承选用圆锥滚子轴承,减速器结构如图2所示。

图2 三级异侧水平型定轴齿轮减速器结构方案

2 渐开线齿轮传动系统的参数化设计

根据减速器的性能要求,在上述结构方案的基础上确定技术参数,本文讨论传动比分配、运动与运动参数设计、力学模型建立、齿轮副强度设计、轴系结构与强度校核、轴承的寿命校核、箱体结构与强度刚度设计、减速器的润滑与密封设计共8个环节。

2.1 传动比分配

根据负载拉力F和负载线速度V,通过公式计算出电动机有效功率Pw,查效率表进行轴承选型,通过齿轮和联轴器的效率,从而计算出总效率η总,根据公式可以计算出电动机所需功率Pd,通过查表选择电动机,所选择的电动机额定功率应该等于或稍大于Pd的值。

根据滚筒的直径D和负载线速度V,通过式(1)计算出工作机转速nw:

2.2 运动与运动参数设计

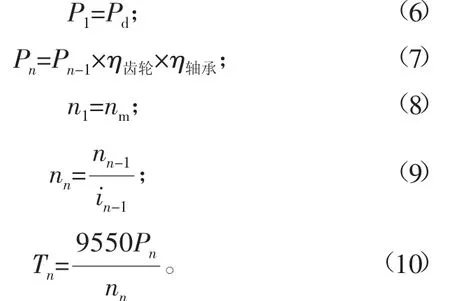

根据电动机所需功率Pd和满载转速nm,以及η齿轮、η轴承和各级传动比,通过式(6)~式(10)计算出各轴的功率Pn、转速nn和转矩Tn:

2.3 力学模型建立

根据已知参数传递功率P、转速n、模数m、齿数z、压力角α、螺旋角β,通过式(11)~式(15)计算出齿轮圆周力Ft、齿轮径向力Fr、齿轮轴向力Fa:

式中:T为转矩;d为齿轮分度圆直径。

再根据求得的齿轮周向力、径向力和轴向力,计算出轴系的力学模型。

2.4 齿轮副强度设计

2.4.1 齿轮副参数计算

本次设计选用斜齿圆柱齿轮传动,齿轮精度使用7级精度,小齿轮材料选择40Cr,热处理方式为表面淬火,大齿轮材料选择20Cr2,热处理方式为渗碳后表面淬火。

根据总工作时间计算出工作寿命Lh,根据小齿轮的转速n1和同一齿面啮合次数j,以及大、小齿轮齿数z2和z1,

式中:βb为基圆螺旋角;εav为当量齿轮的重合度。

2.5 轴系结构与强度设计

2.5.1 计算轴的最小轴径通过式(35)计算出轴的最小直径:

式中:M为轴所受弯矩;T为所受转矩;W为抗弯截面系数;[σ-1]为对称循环变应力时轴的许用弯曲应力,其值通过表查询;α为折合系数,选取方法是当扭转切应力为静应力时,α≈0.3,当扭转切应力为脉动循环变应力时,取α≈0.6,当扭转切应力为对称循环变应力时,取α=1。

2)方法2:轴的疲劳强度校核。

通过式(37)计算安全系数Sca,应使其稍大于或等于设计安全系数S:

式中:σ-1为对称循环疲劳极限;σm、τm为疲劳极限的平均应力;Kσ、Kτ为综合影响系数;φσ为受循环弯曲应力时的材料常数;φτ为受循环切应力时的材料常数;σa、τa为应力幅;Sσ、Sτ为计算安全系数。安全系数值可按照下述情况选取:S=1.3~1.5,用于材料均匀、载荷与应力计算精确时;S=1.5~1.8,用于材料不够均匀、计算精确度较低时;S=1.8~2.5,用于材料均匀性及计算精确度很低或轴的直径d>200 mm时。

2.6 减速器的润滑与密封设计

齿轮减速器系统中的滚动轴承采用润滑脂润滑,并且在轴承内侧设置封油盘,防止轴承中的润滑脂被箱体内齿轮啮合时挤出的热油冲刷、稀释而流失。

减速器的密封主要是箱体接触面之间的密封和外伸轴轴承端盖的密封,传动系统采用浸油润滑方式,各轴采用密封圈密封。依据工作条件选用一对J型骨架式橡胶油封,防止灰尘进入减速器箱体内和润滑油外漏。

3 齿轮减速器箱体结构拓扑优化

为了满足工作强度、刚度和铸造工艺性等要求,对箱体的壳体进行拓扑优化设计。箱体的结构设计主要是以零件结构的强度和刚度要求为依据,基于复杂零件结构设计的概念单元方法,对箱体的结构从定性构型到定量尺度分析[8]。

3.1 几何模型

首先进行几何模型建立,绘制出减速器箱体结构的三维几何模型,如图3所示,箱体结构由完全对称的上下两部分组成。

图3 箱体结构几何模型

3.2 物理参数

渐开线齿轮减速器的箱体材料选择为常用的钢材,弹性模量为210 000 MPa,泊松比为0.3,材料密度为7.85 g/cm3。

3.3 物理模型

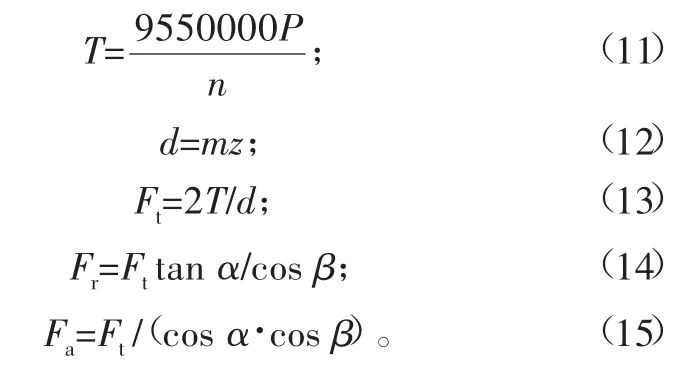

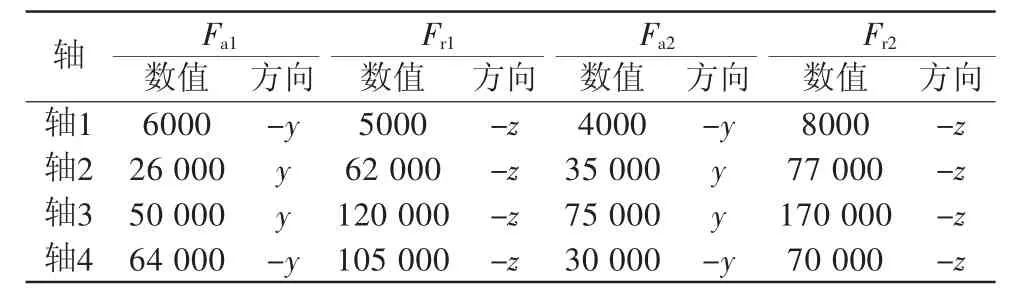

物理模型是在几何模型的基础上施加载荷约束来模拟真实工况,并通过有限元分析[9-12]的方法进行结构拓扑优化。考虑到让计算结果尽可能地收敛于真实值,网格均采用四面体单元。约束设置在固定减速器箱体的底面上,做全自由度约束;载荷作用于箱体的8个轴孔的圆心位置,计算得出具体载荷大小和方向如表1所示。

表1 轴孔所受载荷大小和方向

3.4 拓扑优化

以质量为优化约束,整体应变能为优化目标,施加对称约束和制造工艺约束,利用HyperWorks 软件的Optistruct模块求解器进行优化,得到的拓扑优化结果如图4所示。

图4 箱体结构拓扑优化结果

3.5 优化方案

拓扑优化结果较为清晰地描述了减速器箱体的受力路径,为了保证箱体具有足够的强度和刚度,新结构的设计通过箱壳内加筋和减小厚度的形式进行结构优化,达到了轻量化设计的要求,新结构剖视图如图5所示。

图5 箱体加筋模型剖视图

3.6 箱体性能分析

为验证新结构的性能,利用上述3.3节加载的载荷边界条件对其进行静态性能(位移、应力)分析,进行性能分析时的网格类型和尺寸都与物理模型完全相同,其分析云图如图6、图7所示。

图6 箱体位移分析云图

图7 箱体应力分析云图

图6是位移分析云图结果,箱体结构所承受的最大位移区域是输出轴的轴孔附近,最大位移量为0.3399 mm,满足设计要求。图7为应力分析云图结果,在固定箱体的底面的4个边角位置产生最大的应力,箱体底面起到固定减速器的作用会产生比较大的应力,可能是应力集中导致,因此在设计过程中将底面的4个边角设计为圆角从而减少应力集中。箱体所承受的最大应力为265 MPa,小于材料的许用应力,该设计方案满足工作要求。

4 减速器传动系统的数字化设计

减速器设计中计算渐开线齿轮传动系统的参数是一个漫长且繁琐的过程。为了提高效率,申会鹏等[13]设计了一款将渐开线齿轮传动系统的参数化过程数字化的专业APP,用来计算渐开线齿轮传动系统的各项参数和校核工作。

4.1 APP数字化设计介绍

APP的数字化设计功能共分为六大模块,并且每个模块都是按照规定的操作顺序进行,模块按照从左到右的操作顺进行排列,如图8所示。

图8 APP模块结构图

4.2 软件模块功能介绍

本节主要介绍每个模块的功能,因为篇幅有限,只展示部分操作界面。

4.2.1 电动机选型模块

通过输入电动机负载拉力、负载线速度等设计参数,计算出电动机的各项功率、各轴的传动比、转矩和功率等参数,操作界面如图9所示。

图9 计算电动机功率界面

4.2.2 齿轮传动设计模块

在完成电动机选型模块后,运行齿轮的设计模块,通过输入理想的齿轮工作寿命等设计信息,计算出该齿轮满足其寿命的各项参数和系数,再通过输入计算得到的参数,最终确定出齿轮的模数、齿数等设计参数。

4.2.3 轴结构设计模块

本模块同齿轮模块类似,输入理想的轴的传递功率、转速等信息,通过计算得到轴的转矩、抗弯和抗扭截面系数等各项参数及疲劳综合影响系数,并进行疲劳、弯矩等强度校核工作。

4.2.4 联轴器设计模块

通过输入联轴器传递功率和转速,并查表得到使用系数,从而计算出联轴器所需的转矩,其操作界面如图10所示。

图10 联轴器设计模块界面

4.2.5 轴承计算模块

通过输入轴承各支反力信息,计算得到轴承的径向载荷大小,最后输入轴承载荷、转速和预期寿命等参数,可以计算得到轴承寿命。

5 结论

本文描述了一款高载低速三级异侧渐开线齿轮减速器的整体设计过程,包括减速器传动结构布局设计、传动系统参数化设计和减速器箱体结构的优化设计三部分,其中箱体优化部分使用有限元分析软件进行结构拓扑优化,在保证箱体结构正常工作的情况下满足轻量化的要求,最后开发了一款计算渐开线齿轮传动系统的参数化专业APP,并通过操作展示验证了其可行性。