构建绿色低碳智能制造系统的对策

2022-06-21刘胜勇

刘胜勇

重汽(济南)车桥有限公司 山东济南 250104

正高级工程师 刘胜勇

1 序言

智能制造是制造强国建设的主攻方向,其发展程度直接关乎我国制造业的质量水平;绿色低碳是人与自然和谐共生的新境界,其推广应用直接影响CO2排放量。2021年底,工信部联规〔2021〕207号《“十四五”智能制造发展规划》通过一个融合、三个能力提升及三化持续推进,给出制造业五年内深入实施智能制造工程的纲领性要求,如图1所示。2022年初,根据工信厅联通装函〔2021〕263号文公布了我国2021年度110个智能制造示范工厂和241个智能制造优秀场景,工信厅节函〔2022〕7号文公布了我国2021年度673个绿色工厂。以此引领制造业区域性协调优化发展,扩大绿色低碳智能制造的覆盖度,快步提升智能制造能力的成熟度。2021年度中国绿色工厂、智能制造示范工厂及优秀场景的分布如图2所示。

图1 “十四五”智能制造工程实施的纲领性要求

图2 2021年度中国绿色工厂、智能制造示范工厂及优秀场景的分布

笔者基于智能制造的众多规划要求,借鉴汽车、钢铁、航空、机床、电子、奶业和医药等领域的智能制造优秀场景建设经验,结合多年来产线柔性配置、资源动态组织、产品质量优化、能耗数据监控、在线监测诊断、智能仓储物流、工艺动态调优、精准作业派工以及人机协同作业等方面的操作心得,给出智能场景、智能车间乃至智能工厂建设的对策。

2 七个场景助力绿色低碳智能制造系统

在创新、协调、绿色、开放及共享的新发展理念下[1],制造业的智能制造需要围绕“数字化、网络化和智能化”三化目标持续建设,要从试点示范转向推广应用新阶段,契合劳动密集型产业向中西部转移、技术密集型产业向中西部和东北地区转移的国家战略,大量采用新工艺、新装备和新手段,广泛采取节能环保新措施,去除工业固废减量化痛点,有效控制CO2排放量,打造花园式绿色工厂。

2.1 产线柔性配置场景

在东风小康汽车有限公司、天津信泰汽车零部件有限公司、重庆大江动力设备制造有限公司等的生产现场,自动化流水生产线是提高生产效率必不可少的常见组织形式。众多产线不管是单/双列直线布置,还是L或U型布局形式,现都已替换为山东蒂德精机、力劲精密、日发精机、扬州欧普、台湾油机及台湾泷泽等国内品牌的数控车床、加工中心、镗铣中心、复合中心,增添了FANUC、ABB、KUKA、CLOOS、铭赛及新松等六自由度关节机器人,并在EDNA等数字化系统和NC-Link互联协议的辅助下[2],成为涵盖规划、生产、监控和服务四个阶段的集成式数字化柔性制造典型应用场景(见图3)。

图3 集成式数字化柔性制造典型应用场景(赫克航空装备智能制造生产线)

2.2 智能在线检测场景

在上海诺雅克电气有限公司、北京福田戴姆勒汽车有限公司、信阳同合车轮有限公司等的生产现场,类似轴承内外圈、滚子和保持架以及汽车轮毂、白车身等零部件会被视觉机器人识别、分类与分拣。2D视觉拍照系统在深度学习后,能够高可靠性地判读产品缺陷类别和异常,实现海量数据色差图的可视化与报告[3]。3D视觉测量系统立足MatrixVision等平台,辅以机器人AI控制后,能够进行在线或临线的过程测量控制,实现产品100%全曲面和关键特征的微米级视觉测量,以及多规格差异性工件的分类、分拣。蓝光测量系统立足双导轨方案和Coreview软件,配装智能机器人和专用测量支架后,能够在30min内完成汽车白车身全尺寸的非接触式自动测量(见图4),生成全车身点云图,并与CAD数模理论值进行偏差计算。此外,用户还可增设机器人双工位夹钳、线内缓冲料台、中间姿态转换台、传感器定位载体和高品质蓝光测量系统等装置,用以保证整条产线的生产节拍,并在快速运行中获得高稳定性测量结果。

图4 差异性工件分拣与汽车白车身全尺寸蓝光测量

2.3 能耗数据监测场景

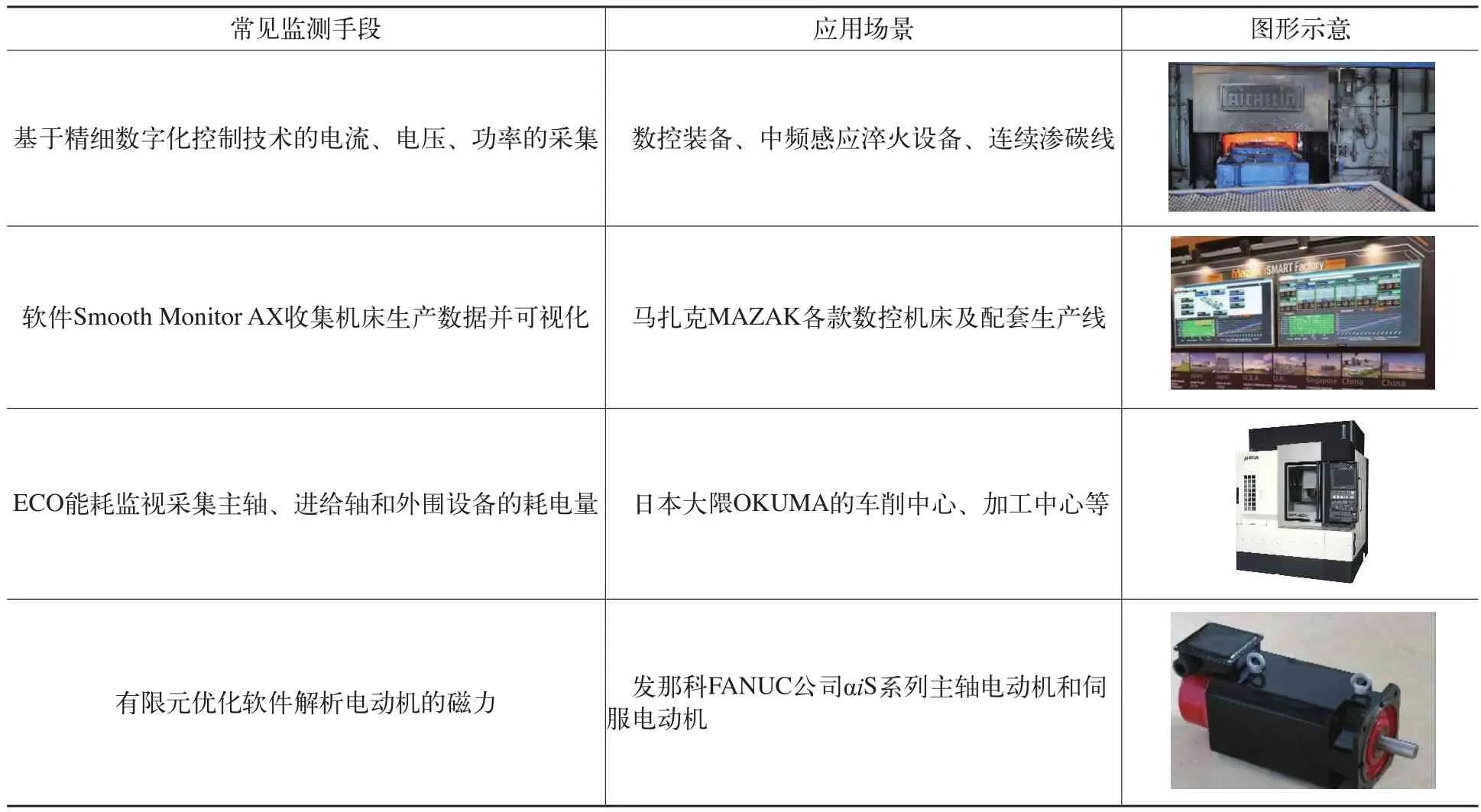

研究表明:工业生产是第一大碳排放源,在切削液、润滑油、液压油及冷媒等介质应用造成的碳排放中,每年近36%的CO2来自于工业生产排放。我国明确2030年前CO2排放量达到峰值103亿吨,人均7.2吨;在2060年前,经植树造林、节能减排等措施实现碳中和目标——抵消自身产生的CO2排放量。据此,在智能制造系统中,引入能耗数据监测手段、应用新一代节能装置是制造业推进低碳绿色转型的重要途径。常见能耗数据监测手段见表1。新一代绿色节能装置及特点见表2。

表1 常见能耗数据监测手段

表2 新一代绿色节能装置及特点

2.4 资源动态组织场景

不管是制造业的工厂,还是其他行业的现场,以红、蓝、绿、黄颜色小人比拟的毛坯件、夹具、图样、订单、刀具、机床、周转架、成品件、工量具和辅料等各种资源俯拾皆是。伴随工作任务的推进,涵盖规划、生产、监控和服务四个阶段的众多资源实时处于动态变化中。只有凭借先进的管理系

统、架设低时延的工业网络,才能使他们在绿色低碳的智能制造系统中链接有效并发挥效能。

譬如,在MAZAK公司基于Smooth Technology技术的SPS(Smooth Process Support)智能化工厂管理系统(见图5)中,Smooth CAM RS可将用户网络提报的3D CAD图样转化为生产所需的加工程序,并对程序进行分析和优化;Smooth Scheduler可提取Smooth软件程序中的加工工时,经资源推演后,据每台机床的产能及订单紧急程度进行自动排产,并将准确的生产计划、加工程序、工艺和作业指示等信息下发给执行层的目标机床;Smooth Tool Management会检查每台机床的刀库状态,预先配置生产所用刀具并监控刀具寿命;Smooth Monitor对机床的运转信息、开动状态、维护情况进行实时管理和数据采集分析,经NC-Link协议软件反馈给各管理者,向其呈现机床动态信息和生产任务执行进程。

图5 MAZAK SPS智能化工厂管理系统

2.5 质量优化追溯场景

众所周知,质量是企业的生命,员工的饭碗。在机加工件尺寸波动,影响产线效率;月末在制品盘点,在途合格件数量模糊;生产中不合格半成品流入下道工序,形成无效加工而浪费生产资源;柔性生产线完工件无规律地断续出现残次品甚至是废品,不能经由有效质量手段快速、准确捕捉问题症结;投入市场的产品存在顾客投诉,因缺乏完整生产过程记录而无法定位责任人……因此,绿色低碳的智能制造系统务必要强化质量优化追溯场景的建设:基于一物一码的二维码方式,将生产底层的大量离散的人、机、料、法(工艺)、环等基础数据进行系统性收集与关联,在SIGER MTS等追溯管理平台(见图6)上处理中间数据——工单报工、过站管理、检验管理和返工返修管理等,并在管理前端形成质量数据分析、8D报告支持和供应渠道对比,最终实现生产动态过程直观透明化、产品质量全数字可追溯化的效果。

图6 SIGER MTS追溯管理平台

2.6 监测诊断远程运维场景

虽然智能制造系统已能够经由随机软件实时报告运行工况,按设计/经验周期给出维护预警[4],但在实际运转中,常因单一机床零件老化磨损、关键设备部件异常损坏等痛点问题(见图7),造成柔性制造线乃至智能车间的某一环节停滞,影响智能制造系统的效能发挥。

图7 智能制造系统常发痛点问题

一旦瓶颈式装备出现故障痛点,智能制造运维队伍就会发挥其功能:自主排故时间短,在线监测症结准,远程诊断响应快,维修复转预案细,待换零件储备全,修后机床精度稳,产品质量一致性强。这些既离不开监测诊断远程运维场景基于大数据平台下应急维修传递流程(见图8)的全面建设,又离不开人员调配、备件协同、工艺优化、质量反馈等资源要素基于移动端和PC端的协同交互。

图8 应急维修传递流程

2.7 工艺动态调优场景

装备保工艺,工艺保质量。在绿色低碳智能制造系统的工艺动态调优场景中,既需要基于工艺路径完成产品工序追溯与防错,又需要基于物料BOM完成装配追溯与防错;既需要分析优化工艺流程(如恒轮HELLER4 Performance),实时数据同步传输至以太网并经外部云平台进行评估展示,又需要主动检测机床主轴振动(如Smooth Ai Spindle),经人工智能技术优化切削参数;既需要监视机床温度变化(如Ai Thermal Shield),又需要经人工智能学习算法补偿热位移;既需要具备机器人快速连接功能(如FANUC CNC-QSSR),又需要兼有动态碰撞监测DCM功能(如海德汉TNC640),预警碰撞事故的发生可能。此外,用户需更多采用干切技术(如重庆滚齿机YH3120CNC、南京二机插齿机YD5126CNC、宝鸡虢西倒角机GYK9335、宜昌长机刮齿机YK8115等),实现产品的绿色减材加工,通过去掉切削液相关装置与减少CO2排放量,做到降本增效和节能减排。

3 结束语

《“十四五”智能制造发展规划》制定了2025年70%的规模以上制造业企业基本实现数字化、网络化,建成500个以上引领行业发展的智能制造示范工厂的目标。新的发展理念,新的环保要求,新的市场格局,新的产品结构,必将产生新的供求关系。包括机床工具在内的全部企业唯有快速转型升级:以工艺、装备为核心,以数据为基础,依托制造单元、车间、工厂及供应链等载体,构建虚实融合、知识驱动、动态优化、安全高效、绿色低碳的智能制造系统,方可夯实企业发展壮大的基石,创造更多满足市场刚需的具有三化特点的产品。