3D打印树脂砂型在大型弯管铸铁件中的应用

2022-06-21杨永辉叶书亮王志博王朝阳

杨永辉,叶书亮,王志博,王朝阳

洛阳易普特智能科技有限公司 河南洛阳 471003

1 序言

泵体、弯管类铸铁件广泛应用于电力、石油、化工、矿山、核电及大型火电等领域,相当多的铸件有着不规则曲面,内部含有流道,所以采用传统的铸造生产方法生产时,模具制作周期长,组型难度大,装配精度差,并且往往需要通过反复工艺试验来确定工艺,费用会相当高,同时延长新产品的试制周期。

目前,通过3D打印树脂砂型,能取代复杂的砂型、砂芯制作流程,可有效地解决以上问题。3D打印树脂砂型成形技术,采用喷墨式砂型打印机,将三维数据转化为二维截面,利用喷墨打印头微滴喷射出黏结剂将砂粒黏结在一起,层层叠加,直接生产砂型、砂芯[1]。较传统工艺,一是省略了制模环节,可以使产品试制周期从3个月缩短至3周;二是可以直接制作任意复杂形状的砂型、砂芯,不受模具加工工艺限制;三是保证了砂型精度。结合合理的浇注系统设计,可以大幅提高铸件成品率,降低生产成本,达到了铸件生产的个性化、多样性、快速铸造的目的。

3D打印树脂砂型,目前已广泛应用于铸铁、铸铝、铸镁、铸钢和铸铜等铸造领域,提高了整个铸造流程的效率,充分体现了其在现代铸造工程应用中的价值。

2 铸件信息

我公司承接的某核电铸件项目,包含泵体、叶轮、弯管及壳体等。其中,弯管铸件毛坯重量1450k g,外形尺寸为1500m m×1500m m×1000mm,材质为HT250,铸件要求无缩孔、缩松、砂眼、气孔及裂纹等缺陷,做1.0MPa水压试验,持续时间≥30min,无漏水现象。

3 铸造工艺设计

3.1 铸件结构分析

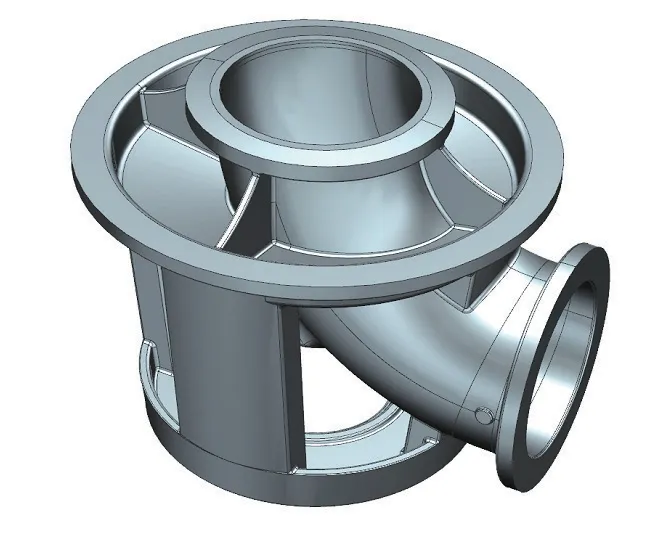

大型弯管铸件最大壁厚6 0 m m、最小壁厚10mm,管壁主要壁厚20mm。初步分析认为:弯管铸件成形难度中等,主要难点在于控制铸造缺陷。铸件三维结构如图1所示。

图1 弯管铸件三维结构

3.2 确定工艺方案

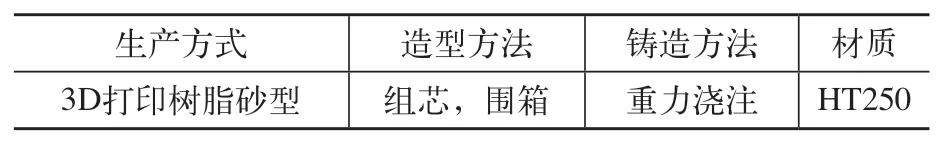

采用3D打印树脂砂型的成形工艺,砂型超出打印机尺寸部分进行拆分,因此采用组芯的造型方法[2]。确定的工艺方案见表1。

表1 工艺方案

3.3 确定浇注位置、分型面

根据铸件重要部分置于下部,重要面、大平面朝下等原则,确定顶注式浇注方案,弯管竖直放置。

3.4 浇注系统设计

采用开放式浇注系统,浇注时使直浇道充满,充型平稳。根据经验公式,浇注系统各浇道截面比为∑F内∶∑F横∶∑F直=1.3∶1.5∶1。由经验公式铸件重量Gc=1450kg,经验系数β查表可取1.0,得出∑F最小=39cm2,确定直浇道尺寸为φ70mm。内浇道分散引入,冒口采用溢流冒口、压边冒口。对工艺设计进行充型及凝固模拟后优化[3],最终浇注系统方案如图2所示。

图2 浇注系统方案

3.5 确定铸造收缩率

根据中大型灰铸铁件生产的相关经验,确定铸造收缩率为0.83%。

4 型芯设计及打印

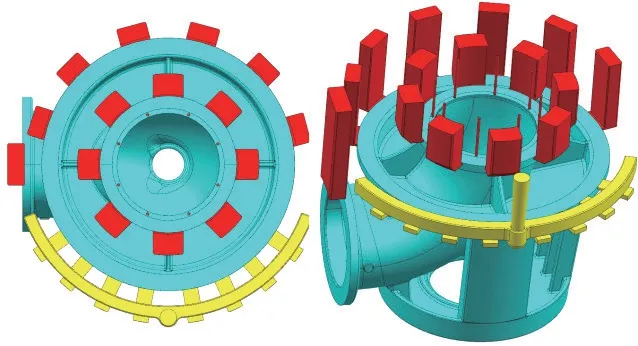

为适合打印机尺寸,砂型拆分打印,合型时靠螺栓拔紧。型芯设计充分体现3D打印砂型的灵活性,同时为保证铸件尺寸精度,重要部位采用一体化砂型打印,打印砂型精度可达到±0.5mm。3D打印型芯如图3所示。

图3 3D打印型芯

3D打印砂型工艺参数为:呋喃树脂自硬砂,砂子粒度70/140目,设备选择S2000型打印机,其砂型打印尺寸为2000mm×1000mm×800mm。砂型性能:抗拉强度1.4~1.9MPa,发气量12~15mL/g。

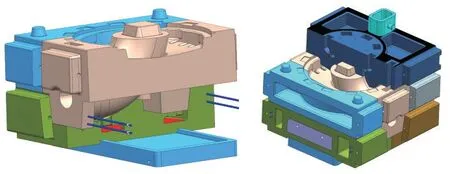

5 合型、浇注

砂型打印完成后,去除浮砂,转至涂料工序,刷醇基石墨涂料,点燃烘干。合型后转运铸造厂围箱浇注。3D打印铸造流程如图4所示。

图4 3D打印铸造流程

浇注重量2050kg,浇注温度为1370~1380℃。浇注后,型内冷却约72h。经抛丸清理、打磨后,铸件无气孔、砂眼、夹渣、缩孔、缩松及裂纹等铸造缺陷,经检测无变形问题,内腔流道表面光滑,几何形状、尺寸和相应位置符合设计要求。该铸件整个生产周期为15天。

6 结束语

1)采用3D打印树脂砂型成形技术,结合合理的浇注系统设计,生产的弯管铸件质量满足设计要求,为类似中大型铸件的生产提供了参考。

2)采用3D打印树脂砂型的工艺方法,降低造型、制芯难度,实现铸件快速制造,可实施性好,有效地提高了制造效率。铸件交付周期由传统的数月普遍缩短至10~15天,极大地提高了时效性,相应降低了成本。