冲击映像法及其在超长距离顶管施工泥浆套检测中的应用

2022-06-21林天翔叶冠林王祺冯少孔

林天翔,叶冠林,王祺,冯少孔

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.上海隧道工程有限公司,上海 200082)

随着城镇化进程的快速发展,大量工程建设逐渐向地下转移。在地下工程施工中,如何减少对周围环境、地面交通的不利影响成为近年来相关技术人员关注的重点。作为非开挖施工技术之一,顶管法的应用越来越广泛。在长距离顶管施工时,泥浆减阻是一个必不可少的重要环节[1]。泥浆的注入一方面有效减少了顶管顶进时管外壁与周围土体的摩擦,达到润滑、减小顶进推力的目的;另一方面,泥浆填充了管壁和土层之间的空隙,在一定注浆压力的作用下撑起顶管,能有效防止上部土体坍塌,减小地面沉降。浆液在注浆完成后一般不会立刻与周围土体固结,更多地是向管节四周土体渗透,形成所谓的流体状泥浆套[2]。

目前,大多数学者对泥浆减阻的研究主要侧重于浆液与管道以及围土三者的作用机理[3-5]、泥浆材料[6-8]和注浆管路设计[9-10]等方面,希望通过施工工艺和材料性能来改进应用功效。然而,关于检测泥浆套厚度和分布情况的研究甚少,一般通过观测顶管顶进推力等指标的变化来判断泥浆充盈情况,认为顶进推力大,则浆液较少;而推力小,则浆液较多[11-12]。同时,顶进力指标更多地是反映整个顶进段各管节阻力的总和,其推力值并不能清晰地表达某一管节处泥浆的充盈情况。若判断不准确,则很有可能造成周围土体应力状态的改变,继而引发土体变形,甚至波及周边建筑物基础和管线的安全。对复杂的穿越环境而言,泥浆更难均匀地在管道四周填充,即使利用先进的注浆工艺和浆液材料,得到的减阻效果也可能微乎其微。因此,研究一种判断泥浆套充盈情况的检测方法具有重要意义,不仅能提高顶管施工的工作效率、优化施工质量,而且有助于理解泥浆套的形成过程和作用机理。

由于地下工程环境的特殊性,检测目标隐蔽性很强,在检测实施过程中往往还要求尽可能降低对原有结构的扰动,所以,利用无损检测技术辅助施工逐渐被工程界所选择,其中地质雷达法利用得最多。Zhang等[13]曾利用探地雷达对上海软土地区盾构隧道衬砌段灌浆厚度进行检测,成功将无损检测手段应用于泥浆套的检测当中;寇磊等[14]和Zhao等[15]则在Zhang等[13]成果的基础上进一步将地质雷达法拓展到顶管施工领域,并分析比较了顶管法和盾构法的注浆差别。然而,探地雷达法也存在一些局限性:已有研究都是基于混凝土管道进行检测,由于高频电磁波的传播特性,钢筋、钢板和富水环境会对其产生较大影响,在干扰较强时,有效波形甚至可能被屏蔽,所以,在钢顶管施工中地质雷达法适用性较差。无损检测领域中弹性波检测法应用也十分广泛,它不仅可以进行覆盖层厚度和地下构造或破碎带检测,而且在管道埋设脱空检测和混凝土裂缝探测[16-17]等方面也有着较为完善的理论支撑。Kobayashi等[18]用冲击弹性波法对铸铁水管的老化腐蚀情况进行了评估,可判别到局部1 mm左右的厚度变化,说明弹性波法在水环境中具有极强的探测能力。鉴于此,笔者基于近源弹性波场的传播机理和长期的工程经验探索,提出将冲击映像法应用于超长距离顶管施工泥浆套的检测中,进行泥浆厚度的探测不仅可以检测到浅层基底的厚度,而且对层位之间的差异也有着较好的检测效果。

1 冲击映像法

1.1 试验基本原理

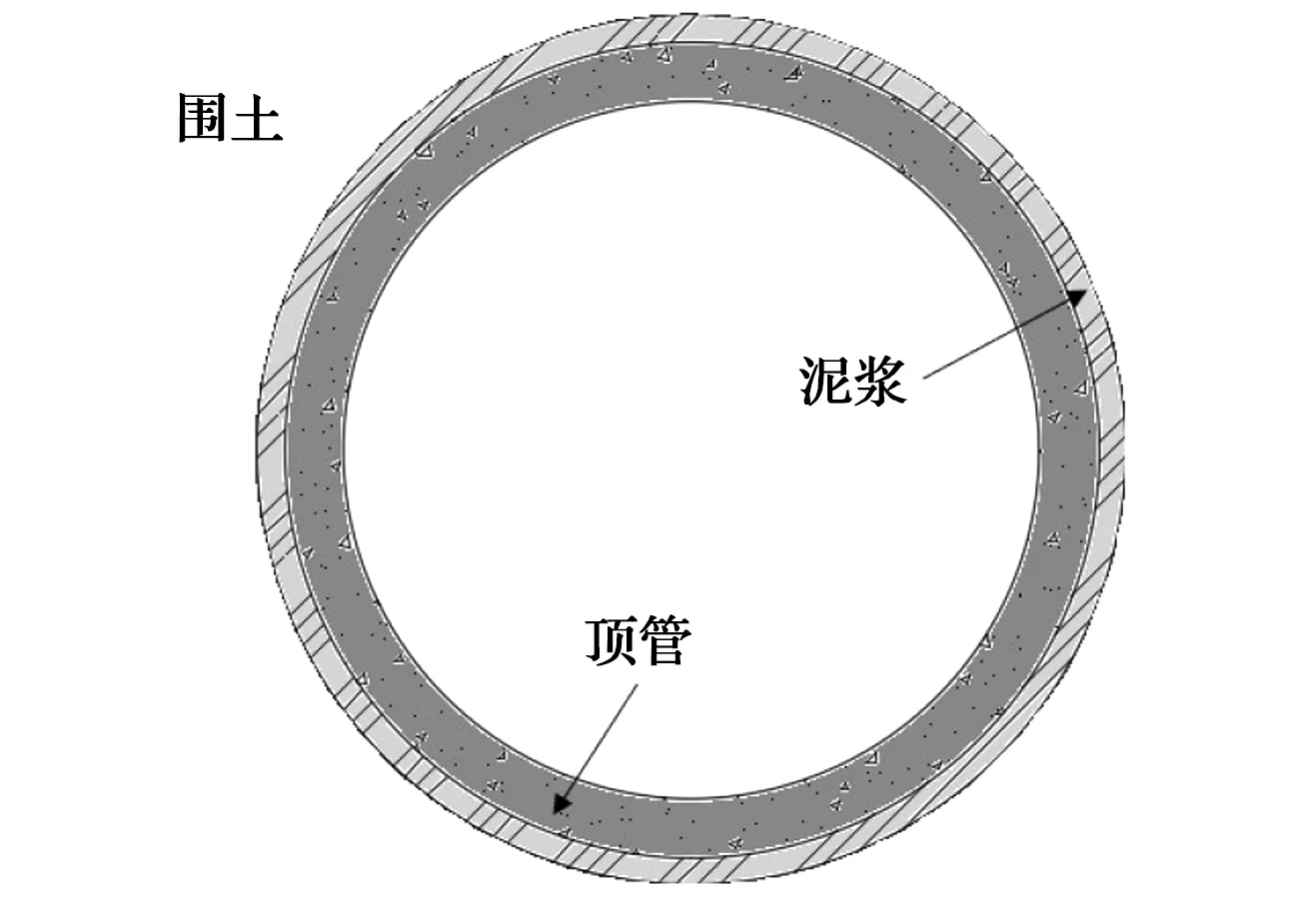

顶管施工中,管道与土体间存在一环形空间,用于浆液的填充。当泥浆填充后,整个系统可分成钢壳层、泥浆层、土层3个部分,图1为顶管模型的横截面。沿管道径向将结构整体视为空心圆柱层状介质,利用弹性波在多层层状半无限空间介质模型中的传播理论,提出冲击映像检测方法。

图1 顶管模型横截面Fig.1 The cross section of pipe jacking

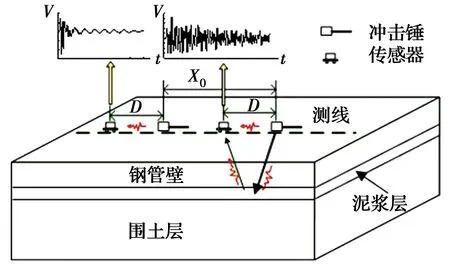

将顶管展开成一平面,则冲击映像法[19]的原理可近似表达成如图2所示,在测线上以一定间隔X0和偏移距D布设检波器。震源在介质表面激发后产生弹性波,弹性波沿地表传递至地下,在传播过程中,若遇到两种不同介质的界面则会产生反射,反射波振幅可视作子波褶积的结果,通过分析反射波的强弱就可以判断检测介质的缺陷情况。当界面两侧介质均匀时,反射波相对较弱;而当界面两侧介质构造相差较大时,如顶管施工中注浆不充分等情况,所反射的弹性波就很强。在保持偏移距D和人工震源大小不变的条件下,将激发-接收系统沿测线依次向前移动并重复激发和数据采集。完成整条测线后,从各个测点波形的变化特征即可判断缺陷的位置。

图2 冲击映像法探测原理图Fig.2 The detection principle of impact image

1.2 泥浆充盈情况的判断标准

由于接收到的反射波大小取决于界面反射系数,故通过响应波形的振幅可以推断介质交界面上波阻抗的变化,从而进一步判断顶管外的介质差异。为了更直观、系统地表征响应波持续时间和波形振幅,引入冲击响应强度指标对泥浆充盈情况进行评价。

考虑到注浆前管道环形空间内泥浆含量较少且分布极度不均匀,管壁大部分区域与周围土体接触,所受到的摩擦力也相对较大,故假设注浆前所有测点的冲击响应强度算术平均值可表征管道与土体处于密实接触状态,两者之间无泥浆且无间隙。同时利用该算术平均值对注浆过程的冲击响应强度值进行归一化,再确立归一化冲击响应强度和顶管施工泥浆充盈情况间的对应关系,从而形成具备工程应用价值的评价指标和检测结果。

定义某一测点的冲击响应强度Ai为

(1)

式中:F为波形的振幅;Δt为采样频率;i为测点编号,i=1、 2 …N;s为数据点数的编号,s=1、 2 …n。

(2)

为区分注浆前测点与其他过程测点编号,对式(2)物理量统一添加角标“0”。

(3)

归一化冲击响应强度I的采用一方面在最大程度上消除了冲击力大小的影响,在处理数据时可将冲击力与冲击响应强度间的关系考虑成近似线性关系,方便该方法的应用和推广;另一方面可放大介质内部软弱部位对波场的响应特征。

2 顶管泥浆套模型试验

为了确定冲击响应强度与泥浆充盈情况之间的对应关系,并验证冲击映像法的有效性,参照顶管施工环境设计了相似的模型试验,对超长距离顶管施工中泥浆套快速检测方法进行探索。

2.1 模型试验方案

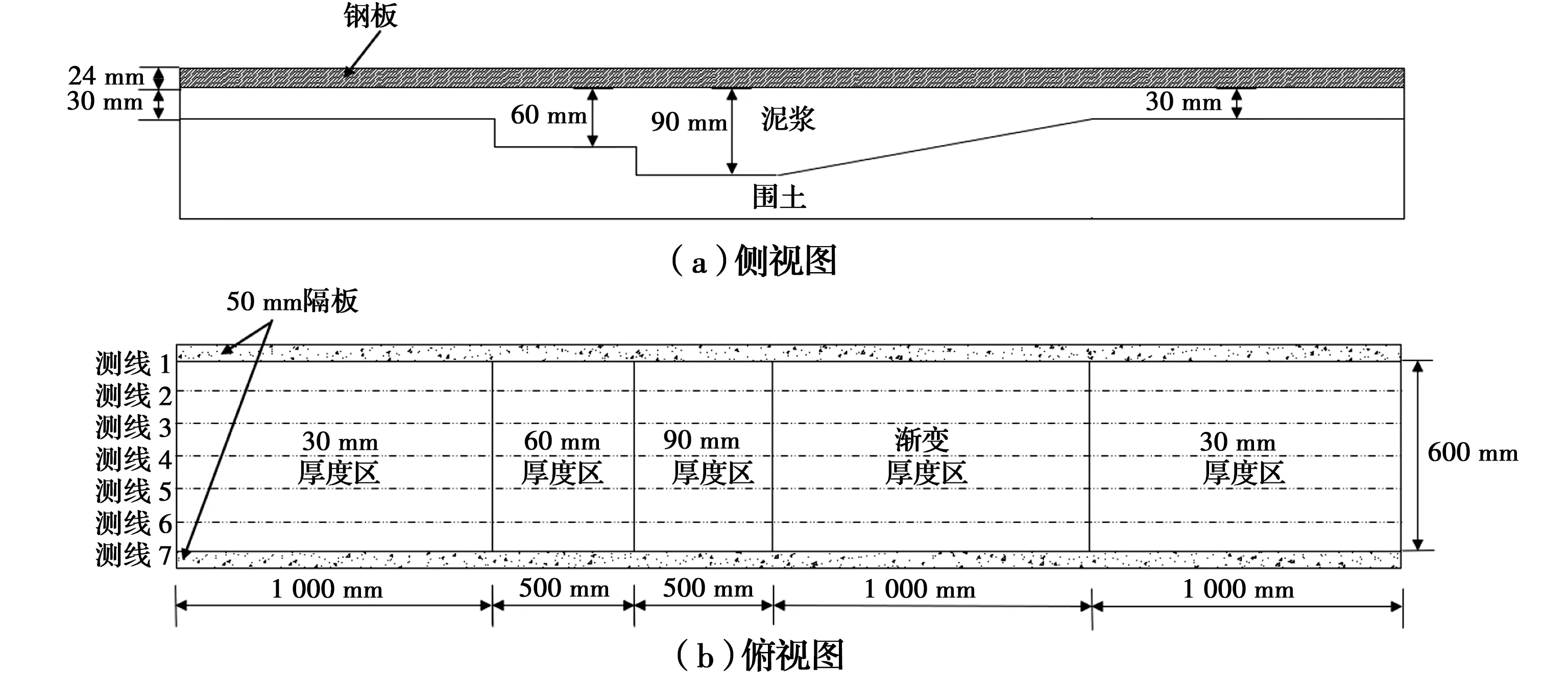

试验模型长4.0 m,宽0.7 m,如图3所示。模型槽上方覆盖一块与顶管等厚(24 mm)的长方形钢板,作为检测面代替顶管钢壁。考虑到实际工程施工时顶管环形空间内的泥浆厚度通常在30~60 mm左右,故在钢板下方分别设置30、60、90 mm厚度及渐变厚度4个不同区域的泥浆层,用来模拟环形空间内泥浆可能的分布状况。泥浆按膨润土与水的质量比5∶100进行配制。在两侧设置50 mm宽的竖直隔板,以防止泥浆流出。底部垫层取顶管所穿地层土样,并在填土后进行压实。钢板检测面上沿长度方向共布置7条测线,测线间隔0.1 m。试验所用仪器主要有Geode-24数据采集仪和100 Hz传感器,具体技术参数如表1所示。试验时用冲击锤(0.2 kg)在传感器一侧敲击,传感器与敲击点间距离为0.1 m,两次采样间隔20.833 μs,采集时长0.1 s。数据采集完成后将传感器和冲击锤沿测线向前移动,移动步长亦为0.1 m,进行第2次采集。重复上述过程,直至整条测线采集完毕。

图3 试验模型结构图

表1 冲击映像法试验所用仪器的技术指标

2.2 模型试验分析

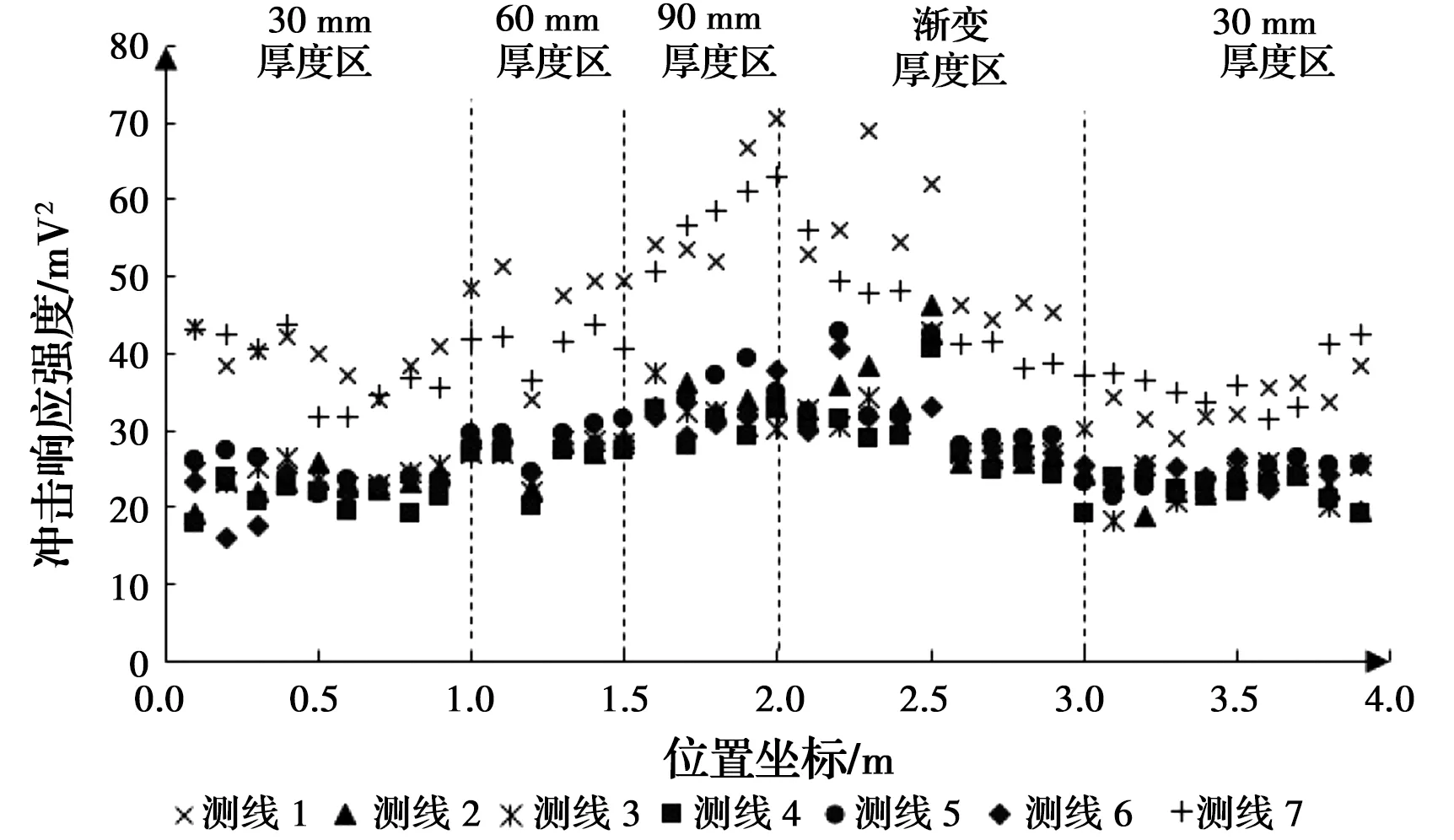

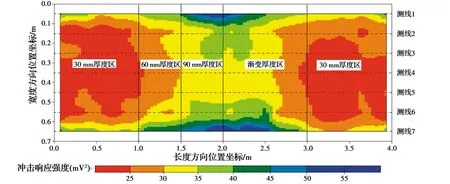

冲击映像法能得到测线上各个测点的冲击响应波形,界面处的局部变化会造成波形特性的改变和能量的衰减,其强度是对冲击的综合响应,与介质内部病害的埋深、尺寸高度相关,由各界面传递系数的乘积决定。通过对检测数据进行频谱分析、滤波分析及归一化处理等,可得到冲击响应强度分布图。当钢块与基层间粘结效果不佳,或存在分层现象时,接收到的信号能量较大,对应冲击响应强度也较高,所以,对底部不同厚度区的泥浆层进行检测时,各测点的冲击响应强度必然会存在较大差异。图4展示了在模型试验中同等冲击力度下各条测线的冲击响应强度大小。由图4可知:位于钢板边界处的测线1和测线7的冲击响应强度远大于其他测线,说明模型试验存在很强的边界效应,此处位于两侧隔板与上部钢板相交位置附近,冲击响应更多地表现为钢板之间的相互作用特征,信号能量最大。对于顶管工程,检测面为闭合圆筒,不会产生边界效应,故仅对钢板中部长3.9 m、宽0.6 m的区域进行数据分析,区域内包含测线2~6,测线2~6冲击响应强度范围在15~40 mV2(仪器采集数据形式为电信号,振幅单位为mV)之间。值得一提的是,测试过程中冲击锤与钢板接触时的冲击角度难以严格把控,故在同等冲击力度下图中测线2~6的结果存在一定的波动。经实践检验,认为这个波动误差应该处在合理范围。

图4 模型试验冲击响应强度点布图Fig.4 Scatter plot of impact response intensity in model

对各个厚度区综合分析发现,冲击响应强度值相差不大,但仍存在一定分布规律。图4中30 mm厚度区范围内冲击响应强度相对较小,均值约为22 mV2;60 mm厚度区冲击响应强度高出15%~20%;而90 mm厚度区最大,均值在33 mV2左右。说明随着底部泥浆厚度增大,冲击响应强度会有所增强。同时,渐变厚度区的冲击响应强度也呈现这样的规律,虽在渐变区中部有少量离散的异常点,但整体上随着泥浆厚度逐渐变薄,冲击响应强度有略微降低的趋势。为更清晰地表达各厚度区之间的差异性,将各测点冲击响应强度值绘制成云图,如图5所示。

图5 模型试验冲击响应强度分布云图Fig.5 Distribution pattern of impact response intensity in model

3 现场顶管泥浆套的冲击映像检测

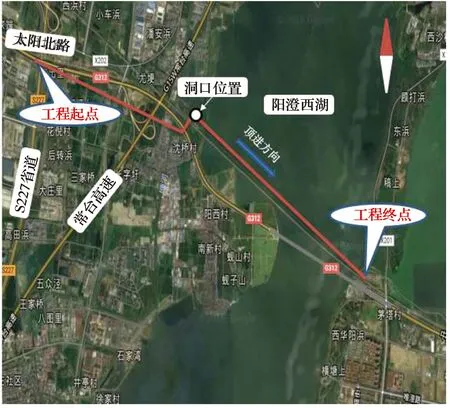

3.1 工程概况

依托苏州第二水源阳澄湖引水工程3标段(S227—阳澄西湖)开展,该工程位于苏州市相城区与工业园区境内,自阳澄湖中湖西侧,穿越整个阳澄西湖,沿太阳路北侧敷设至227省道与蠡太路交叉口,位置如图6所示。科研试验段全长600 m,为钢顶管区间,管道内径为1.972 m。

图6 工程位置图

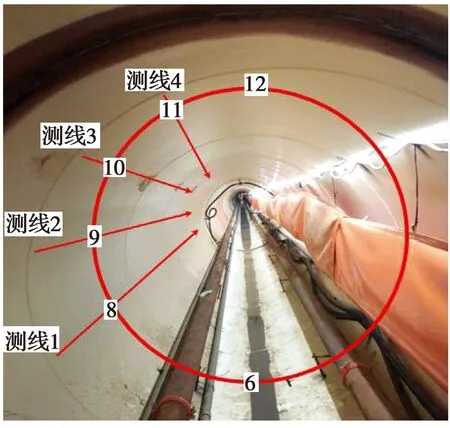

3.2 现场测试过程

根据现场情况,选取了3个试验段,分别离洞口12~84 m、84~156 m和156~228 m。每个试验段涵盖6个管节,在管道内部沿轴线各平行布置4条测线,测线长72 m,按时钟对测线位置进行编号,4条测线分别位于管道横断面的8点、9点、10点和11点位置,如图7所示。采样间隔、采集时长和数据采集方法与模型试验一致,即在测线端部安置传感器。冲击强度大小应根据现场实践设计,即测试时应尽量在传感器采集到的信号没有达到饱和的同时保证强度最大化,从而达到提高测试信噪比的目的。冲击锤与传感器间距离为10 cm,冲击锤敲击顶管壁进行激发,接收并记录数据。当一个测点检测结束后,将整个系统向前移动10 cm,重复以上过程,直至完成整条测线的检测。

图7 现场试验测线布置Fig.7 Line layout of field detection

3.3 检测结果分析

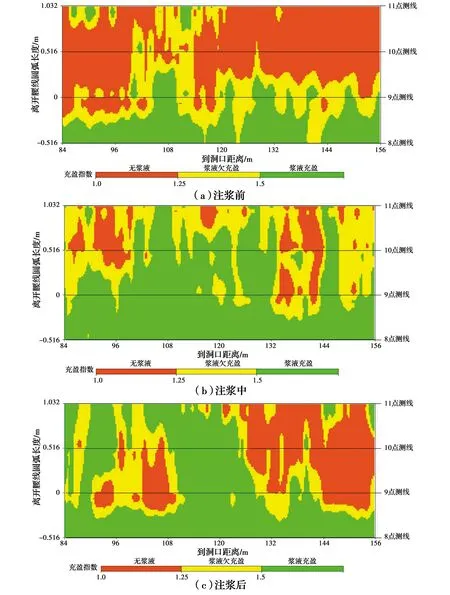

考虑到3个试验段的结果基于相同的分析原理,并已得到相似的结论,故在文中不逐一赘述,仅选取试验段2施工过程中注浆前、注浆中某一瞬间以及注浆后的检测结果进行详细说明。

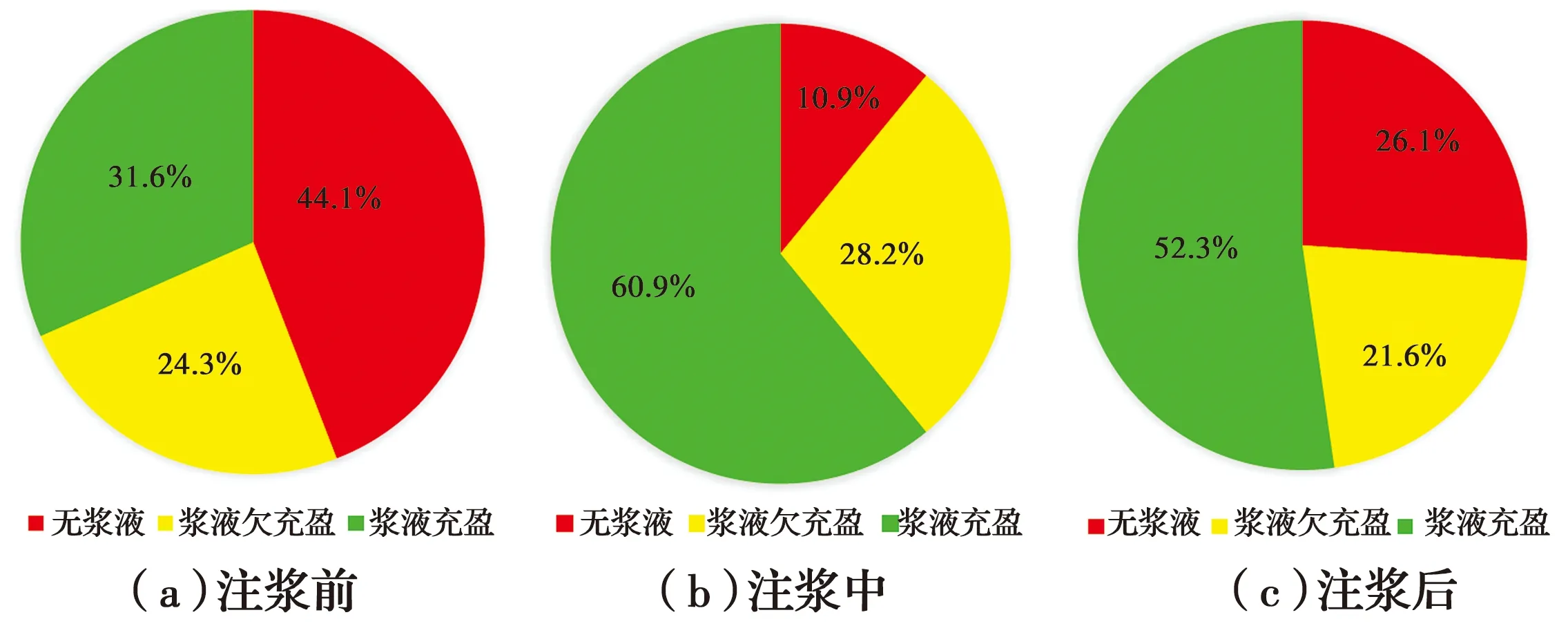

经测算,注浆前冲击响应强度算术平均值在7 mV2左右,结合实际工程经验并参考模型试验中各厚度区所对应的冲击响应强度值,设定无浆液区归一化冲击响应强度在1.0~1.25之间;浆液充盈区归一化冲击响应强度为1.5以上;而浆液欠充盈区则在1.25~1.5之间。数据处理结果由图8充盈指数分布图表示,充盈指数分布图的纵坐标为沿管道壁的圆弧长度,坐标0.00 m为管道腰线,即9点钟测线位置,方向以向上为正,故纵坐标-0.516 m为8点钟测线;0.516 m为10点钟测线;1.032 m为11点钟测线。横坐标表示为检测点到洞口的距离,洞口处坐标为0.00 m。图9为各个阶段泥浆充盈状态的占比情况。

由图8和图9可知,注浆前泥浆整体分布情况不佳,泥浆充盈区域仅31%,而其中无浆液区域占比达到44.1%。管道腰线以下管道与周围土体之间浆液较多,泥浆充盈情况相对较好,顶管摩擦阻力较小;而管道腰线以上无泥浆或泥浆层很薄,管道与土体接触密实,顶管顶进时该区域管道壁会受到较大的摩擦阻力。在注浆过程中注浆效果最佳,浆液充盈区分布显著增大,达到60.9%,而无浆液区仅占10.9%,除了管道顶部11点钟附近、84~100 m之间以及132~142 m等局部区域以外,管道外环形空间内泥浆充盈较好。而由于浆液受重力向管道底部运移或管道上浮等原因,注浆后浆液充盈区比例下降至52%,管道的前半段(84~124 m)中由9点测线和10点测线与95~110 m所包围区域显示无浆液,管道与地层接触密实,其余区域整体泥浆充盈度较好,而管道的后半部分(124~156 m)泥浆流失严重,9点钟测线以上管道与地层密实接触。由注浆前、注浆中和注浆后3个过程的检测结果整体分析可知,浆液分布呈管道底部充盈度高而管道顶部较少的规律。同时,泥浆极易发生运移现象,在顶管顶进施工时应采取“边注边推”工法或对管道顶部进行再次补浆操作,这样更有助于降低顶进摩擦,达到节约成本的目的。

图8 试验段2泥浆充盈指数分布图Fig.8 Distribution of filling index in test section

图9 试验段2泥浆充盈状态的占比情况Fig.9 Proportion of slurry filling state in test section

4 与压力测试数据的比较

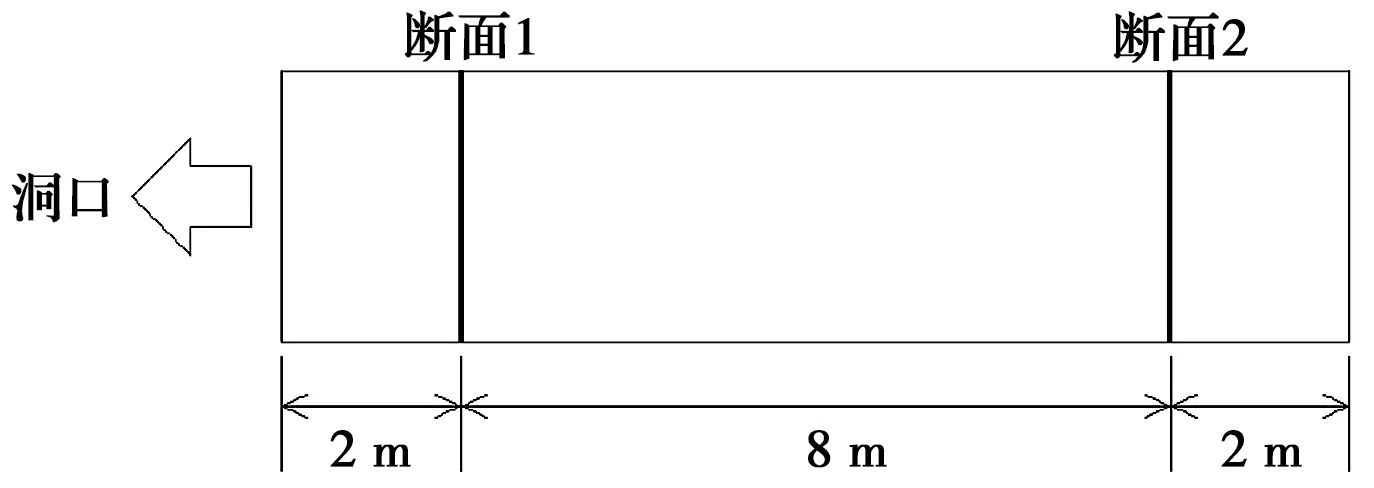

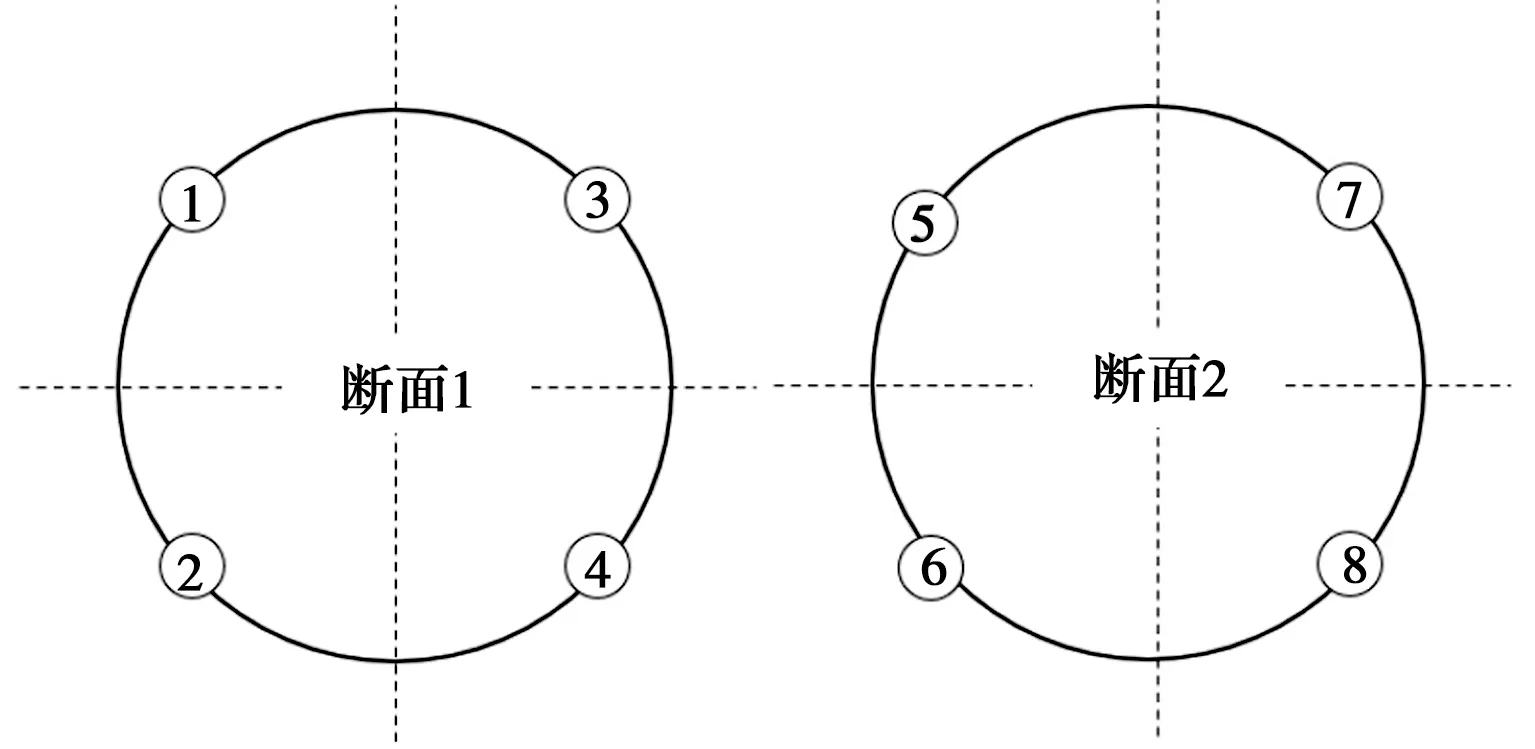

由于冲击映像法首次被应用到顶管施工泥浆套的检测当中,且存在地下工程隐蔽性等问题,模型试验仍有一些设计局限。为进一步验证冲击映像法的效果,在注浆过程中对每个试验段选取一个管节同时进行传统压力测试。图10为试验段2离洞口96~108 m管节中压力检测面的位置分布图,管节内一共布置两个检测断面,分别距管节两端端口2 m。断面圆周布置4个压力传感器,用来量测浆液压力的大小,位置如图11所示。传感器以截面所处位置和序号进行命名,如1-1号传感器表示1号截面的1号传感器。考虑到现场试验仅沿顶管左半圆进行检测,同样选取左侧1-1号、1-2号、2-5号、2-6号传感器进行分析,其中1-1号和2-5号传感器位于现场试验中10点钟方向测线上,1-2号和2-6号传感器位于8点钟方向测线上。

图10 压力检测面位置Fig.10 Position of pressure detection

图11 压力断面传感器分布及编号Fig.11 Sensor distribution and number in pressure

压力测试时长为13 h,顶进时速率保持恒定。以每次测量开始时的压力作为零点,测量后续压力相对变化,相对压力越大,则浆液充盈度越高,顶进过程中若遇到脱空区域,相对压力则会减小,甚至可能出现负值。图12为两断面传感器所获得的相对压力时程曲线。从图中能明显看出,注浆时刻、顶进过程的压力波动和停止顶进时的压力消散过程。注浆瞬间相对压力骤然上升,上升幅度可以侧面反映注浆量的多少,通过对比可知,顶部可注射浆液量远大于底部,说明注浆前环形空间顶部有更多的脱空区域。在顶进过程中,1-1号、2-5号传感器相对压力发生大幅波动,说明顶管与四周土体相互作用显著,上部泥浆分布不均匀,顶管推进到浆液充盈区时相对压力会升高。而1-2号和2-6号传感器压力相对变化与顶进时长呈均匀下降关系,说明底部注浆效果较好,压力变化平稳。停止顶进时,上部1-1号和2-5号传感器压力消散十分显著,而1-2号和2-6号传感器变化幅度不明显,说明顶部浆液逐渐向下转移。

图12 顶进过程中各测点相对压力时程曲线Fig.12 Time history of relative pressure of each

压力观测法的分析结论与冲击映像结果相吻合。同时,冲击映像法试验在注浆中某一瞬间的动态分析结果与静止状态下数据的分析结果在质量上无差异,说明其抗干扰性强,完全可以通过滤波处理克服顶进施工中各种机械和电气噪音的干扰。相较于压力观测法,冲击映像法操作过程简单,无需在管壁上预设孔洞,且试验过程和测线布置均在顶管内部完成,可随时根据设计要求调整试验方案。同时,冲击映像法也可以作为一种“边推边测”的检测方法来获得泥浆的动态分布和缺浆的精确位置与范围,为顶进过程中的注浆作业提供直接数据。

5 结论

通过采用冲击映像法对长距离顶管工程中泥浆充盈情况进行模型及现场试验探测,并与压力测试数据进行对比,得出以下结论:

1)冲击映像法是以弹性波近源波场理论为基础的检测方法,可反映出检测面下部层状介质物性参数变化及接触关系。在顶管施工中,管道、环形空间内填充介质及周围土体构成层状介质体系。通过将模型试验中冲击响应结果与设计工况对照分析,证明冲击映像法在泥浆层厚度检测中具有较好的适用性。

2)结合压力观测数据对顶进过程冲击映像法探测结果进行分析,充分证明冲击映像法抗干扰性强,滤波处理后完全可以忽略施工时各种机械和电气噪音的影响。在注浆过程中边推边测,及时获取顶进过程中泥浆的动态分布,为注浆作业提供直接依据。

3)现阶段按泥浆充盈指数将检测区域划分为“无浆液”、“浆液欠充盈”和“泥浆充盈”3个等级,较为直观地反映了顶管施工过程中的注浆质量,但对泥浆厚度的探测方面还有待研究,将来可开展数值仿真试验研究,对数据结果进一步细化和量化,从而使注浆成本更低。