陶瓷化硅橡胶耐火电缆燃烧性能与陶瓷层演化特征研究

2022-06-21陈善求赵雯筠徐志胜欧阳罕贞

陈善求, 赵雯筠, 颜 龙*, 徐志胜, 欧阳罕贞

(1.金杯电工股份有限公司,长沙 410205; 2.中南大学防灾科学与安全技术研究所,长沙 410075)

0 引言

硅橡胶是一种特种橡胶材料,因其具有耐高温、耐低温、耐臭氧及绝缘性优异等特点,广泛应用于航天、电力及医疗工业等领域,特别是综合管廊、发电厂、石化厂等防火要求高的特殊场所中[1-2]。 陶瓷化硅橡胶是近年来硅橡胶防火阻燃的一个新研究方向,是消防、防火领域一个新型的、安全的、防火耐火的新材料,由其制成的陶瓷化硅橡胶耐火电线电缆为替代已使用近百年的云母带防火耐火电线电缆提供了一种可能[3-5]。 陶瓷化硅橡胶主要由硅橡胶基体、成瓷填料和助熔剂组成[6-8]。 当高温作用时,硅橡胶基体分解产生的粉末状SiO2会在助熔剂作用下同成瓷填料发生桥连,形成具有结构稳定、绝缘且不燃等优异性能的陶瓷体[9-10],与聚氯乙烯、交联聚乙烯等其他电缆绝缘材料相比,其不仅具有更低的火灾危险性,还能有效降低扑救过程中高压水对电缆的破坏,大大减少电缆火灾造成的损失。

本工作以金杯电工衡阳电缆有限公司研发的一款陶瓷化硅橡胶耐火电缆材料为研究对象,利用锥形量热仪和热重(TG)分析仪对陶瓷化硅橡胶电缆的燃烧性能和热解特性进行分析,利用马弗炉和傅里叶红外光谱(FTIR)对陶瓷化硅橡胶的陶瓷层演化过程进行研究。

1 试验部分

1.1 试验原料

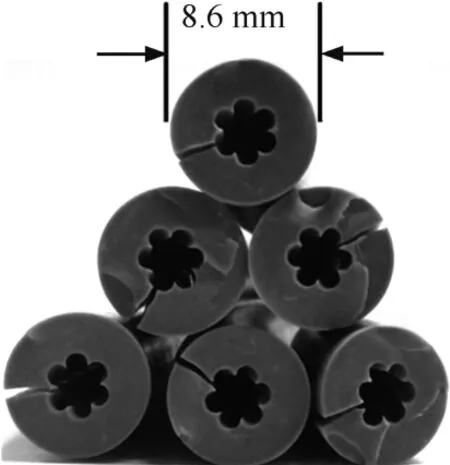

陶瓷化硅橡胶耐火电缆、陶瓷化硅橡胶生胶均由金杯电工衡阳电缆有限公司提供,其中陶瓷化硅橡胶耐火电缆绝缘层见图1,主要成分为二甲基硅橡胶(50% ~60%)、纳米级硅酸盐陶瓷粉(30% ~35%)和二叔丁基过氧化己烷硫化剂(1%)。

图1 陶瓷化硅橡胶耐火电缆绝缘层外观图

本工作选用的陶瓷化硅橡胶耐火电缆因作用不同(火线、零线、地线)添加不同颜料,使其呈现出不同颜色,但电缆本身性能不发生改变。

1.2 主要设备及仪器

SY-5210-A-30T 型平板硫化仪;2000 标准型锥形量热仪;MT-X 多路温度记录仪;6810F1 型辐射加热锥;TGA/SOTA 851 型热重分析仪;DSC823e型差示扫描量热仪;YFL27/10G-GC 型马弗炉;I CAN 9 型傅里叶红外分析仪。

1.3 试样制备

将已加入硫化剂的陶瓷化硅橡胶生胶放置于100 mm×100 mm×4 mm 的模具中,在平板硫化仪中进行硫化、塑形,硫化条件为先在190 ℃高温条件下以10 MPa 热压30 min,再在常温条件下以10 MPa冷压30 min,制得100 mm×100 mm×4 mm 的板状陶瓷化硅橡胶。

1.4 性能测试

锥形量热仪分析:依据GB/T 16172—2002《建筑材料热释放速率试验方法》进行测试,试样为11 根平铺开来的100 mm 长陶瓷化硅橡胶绝缘电缆,热辐射功率选用50 kW·m-2。

热重分析:取5 mg 的陶瓷化硅橡胶电缆试样于热重分析仪坩埚中,分别在空气和氮气两种氛围中,以10 ℃·min-1的升温速率由室温升至800 ℃,进气速率均为40 mL·min-1。

差示扫描量热仪(DSC)分析:称取5 mg 的陶瓷化硅橡胶电缆试样,置于坩埚中,在氮气气氛中以10 ℃·min-1的升温速率由室温升至600 ℃,氮气速率为20 mL·min-1。

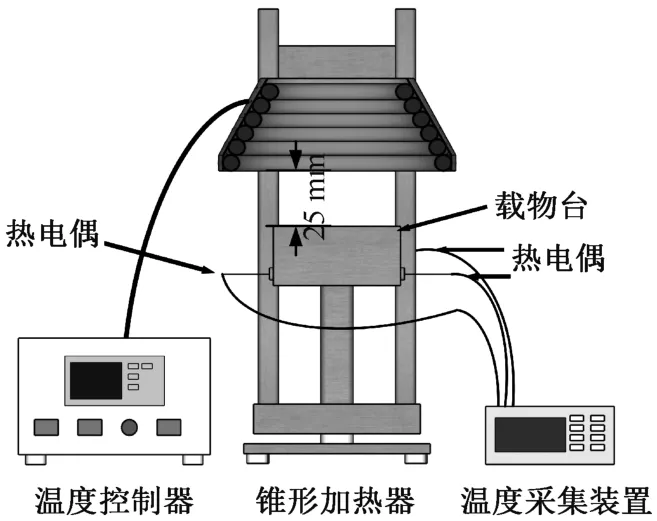

隔热性能分析:隔热性能测试仪示意图见图2。如图2 所示,将100 mm×100 mm×4 mm 的板状陶瓷化硅橡胶置于锥形加热器样品台上,调节样品台支架高度使样品表面距离锥形加热器底端25 mm,并在样品背面中心位置布置3 根K 型铠装热电偶,利用温度采集装置,记录样品背部温度变化情况。通过调节温度控制器至750 ℃,使样品表面接收热辐射功率为50 kW·m-2。

图2 隔热性能测试仪示意图

陶瓷化演变过程分析:将大小为20 mm×20 mm×4 mm 的陶瓷化硅橡胶试样置于马弗炉中,以10 ℃·min-1的升温速率由室温依次升至200,300,400,500,600,700,750 ℃,然后恒温加热10 min,待冷却至室温后取出,观察样品的形貌和硬度。

傅里叶红外光谱:取600,700,750 ℃马弗炉试验中样品表面陶瓷体进行FTIR 测试,采用KBr 压片法分析陶瓷体结构组成,记录4000~500 cm-1范围的FTIR 光谱。

2 试验结果与分析

2.1 热解特性分析

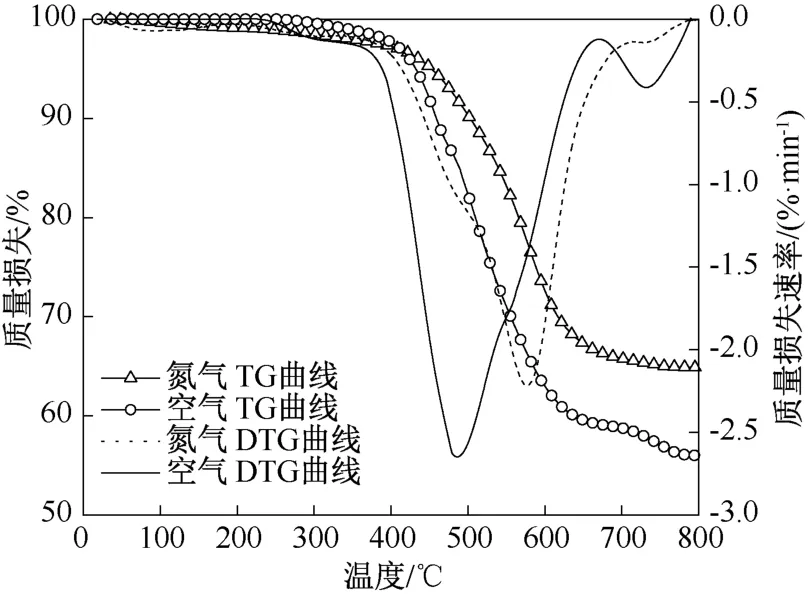

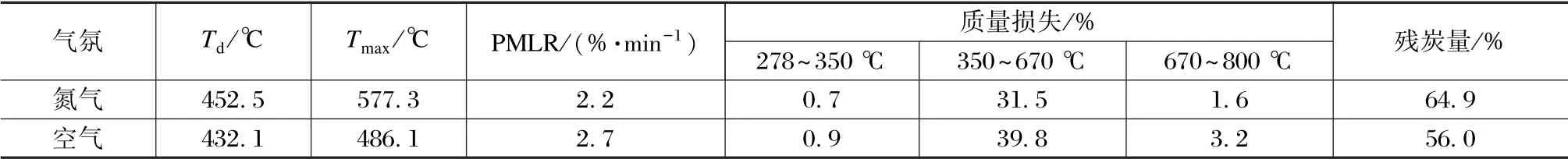

陶瓷化硅橡胶电缆材料在氮气和空气气氛下的相关热解参数见表1,热重曲线和微商热重曲线(DTG)见图3。 其中,Td为样品重量损失5%时的温度,Tmax为样品质量损失速率最大时的温度,PMLR(Peak Mass Loss Rate)为样品最大质量损失速率,残炭量为样品质量损失稳定后或800 ℃时的剩余质量百分比。

图3 陶瓷化硅橡胶的TG 和DTG 曲线

表1 陶瓷化硅橡胶的热解特征参数

由图3 和表1 可以看出,陶瓷化硅橡胶在氮气和空气下的热解过程可大致分为20 ~350 ℃、350 ~670 ℃和670~800 ℃3 个阶段。 第一阶段对应温度区间20~350 ℃,该阶段主要为硅橡胶侧链基团分解成小分子和吸附水蒸发阶段,样品在两种气氛中的热解质量损失均保持在约0.8%;第二阶段对应温度区间350 ~670 ℃,在该阶段,硅橡胶主链受热分解产生的SiO2并发生瓷化反应,是陶瓷化硅橡胶热解过程的主要质量损失阶段,氮气气氛下质量损失为31.5%,空气气氛下质量损失为39.8%;第三阶段对应温度区间670 ~800 ℃,由于第二阶段发生剧烈的分解、瓷化反应,导致剩余可反应材料不断减少,使得该阶段中质量损失减缓并达到稳定,该阶段中氮气气氛中质量损失为1.6%,空气气氛中质量损失为3.2%;当温度到达800 ℃时,氮气气氛下样品残炭量为64.9%,空气气氛下样品残炭量为56.0%。 可以发现,氧气的存在会促进陶瓷化硅橡胶的硅氧主链受热分解,导致质量损失明显增加。 从图3 的质量损失速率曲线中可以看出,在氮气气氛下,当温度达到577.3 ℃时,质量损失速率达到最大值为2.2%·min-1;在空气气氛下,当温度达到486.1 ℃时,质量损失速率达到最大值为2.7%·min-1。 可以发现,氧气的存在大大促进了硅橡胶中硅氧主链的断裂、分解,使得反应更易进行。

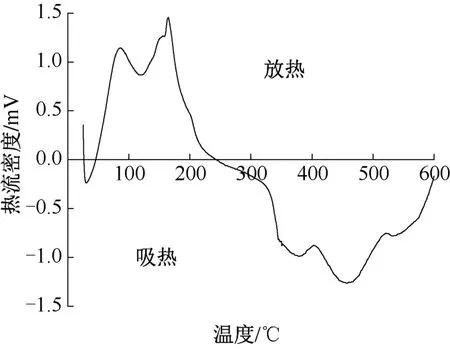

陶瓷化硅橡胶在氮气气氛下的DSC 曲线见图4。

由图4 可以看出,陶瓷化硅橡胶样品存在一个明显的放热和吸热过程。 放热过程对应温度区间为46~243 ℃,该阶段主要是因为硅橡胶侧链基团分解,释放出的可燃气体小分子燃烧而造成的放热。吸热过程对应温度区间为243 ~600 ℃,该阶段主要是因为硅橡胶主链分解、发生瓷化反应而造成的吸热。 综上可知,该陶瓷化硅橡胶在氮气气氛下受热主要有放热、吸热两个过程,其中放热过程主要是硅橡胶侧链基团分解产物燃烧造成的,吸热过程则主要是由硅橡胶分解和发生瓷化反应造成的,且在整个受热过程中吸热反应占主要部分,这不利于硅橡胶燃烧反应的继续,大大降低了陶瓷化硅橡胶燃烧的火灾危险性。

图4 陶瓷化硅橡胶热分析测试DSC 曲线图

2.2 硅橡胶陶瓷层演化特征

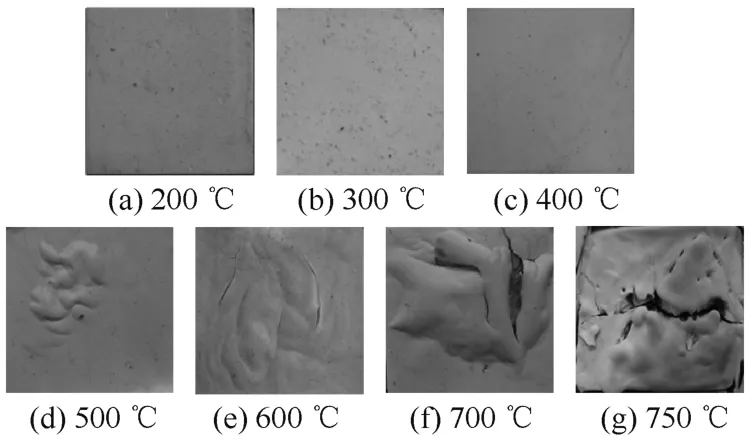

陶瓷化硅橡胶在200,300,400,500,600,700,750 ℃下恒温加热10 min 后的样品形貌见图5。

图5 陶瓷化硅橡胶在不同温度下的表观形貌

由图5 可以看出,样品在200,300,400 ℃加热10 min 后,陶瓷化硅橡胶无明显变化,仍为白色橡胶,但随着温度的升高试样表层逐渐变硬。 当温度升至500 ℃时,硅橡胶表面局部开始硬化、隆起,形成少量陶瓷化薄层,这主要是因为此时温度较低,硅橡胶分解、瓷化反应速率较慢,导致产生的SiO2和陶瓷体较少。 当温度升至600 ℃时,样品表面陶瓷化范围进一步增加。 当温度升至700 ℃时,样品表面均已陶瓷化,有利于发挥一定的隔热保护作用。当温度达到750 ℃时,陶瓷层厚度明显增加。 观察各温度下的陶瓷层情况可以发现,除少量裂纹外,陶瓷层表面非常致密,可大大提高陶瓷层的隔热保护作用。

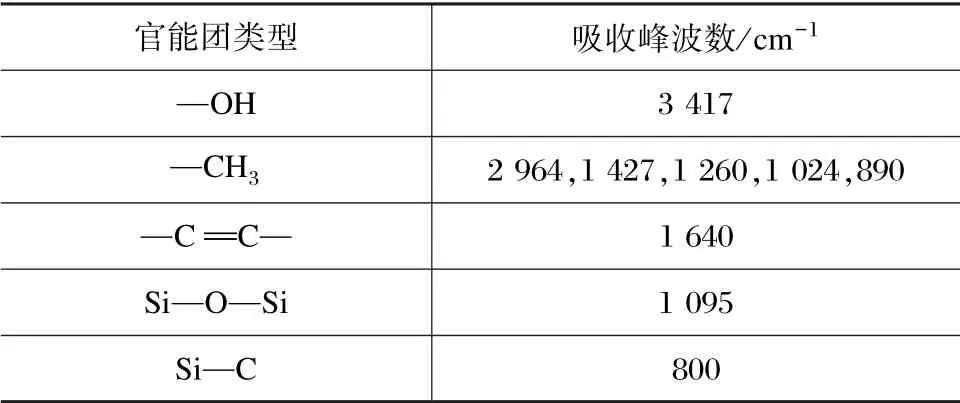

对陶瓷化硅橡胶经600,700,750 ℃高温处理后产生的陶瓷体进行傅里叶红外分析,红外光谱图见图6,吸收峰位置对应官能团类型见表2。

图6 不同温度段陶瓷化硅橡胶凝聚相红外光谱

表2 红外光谱图吸收峰波数及对应官能团类型

由图6 可以看出,在600 ℃恒温加热处理后的陶瓷体出现有—CH3、—C =C—、Si—O—Si 等基团和有机Si—C 基团的特征峰,说明此时硅橡胶已发生分解、瓷化和成炭反应,形成硅橡胶、SiO2陶瓷体和以—C =C—交联结构和芳香结构为主的炭层的混合物。 试样在700 ℃和750 ℃恒温加热处理后得到的陶瓷体,其—OH、—C =C—和Si—O—Si 等基团的特征吸收峰强度明显增强,而—CH3基团和有机Si—C 基团特征峰强度明显减弱,这主要是因为随着温度的升高,硅橡胶分解、瓷化和成炭反应程度不断加深,使得陶瓷体中SiO2和炭层含量相应增加。 说明随着燃烧温度的增加,陶瓷化硅橡胶分解、瓷化和成炭程度不断升高,生成了更多的SiO2陶瓷体和以—C =C—交联结构和芳香结构为主的炭层,这种以无机质为主的陶瓷层具有隔热、不燃等优异特点,能有效地隔热、隔质,保护内部基材。

2.3 锥形量热仪分析

陶瓷化硅橡胶耐火电缆在辐射强度50 kW·m-2下的热释放速率(HRR)和总释放热量(TRR)曲线见图7。

图7 陶瓷化硅橡胶耐火电缆锥形量热仪测试曲线图

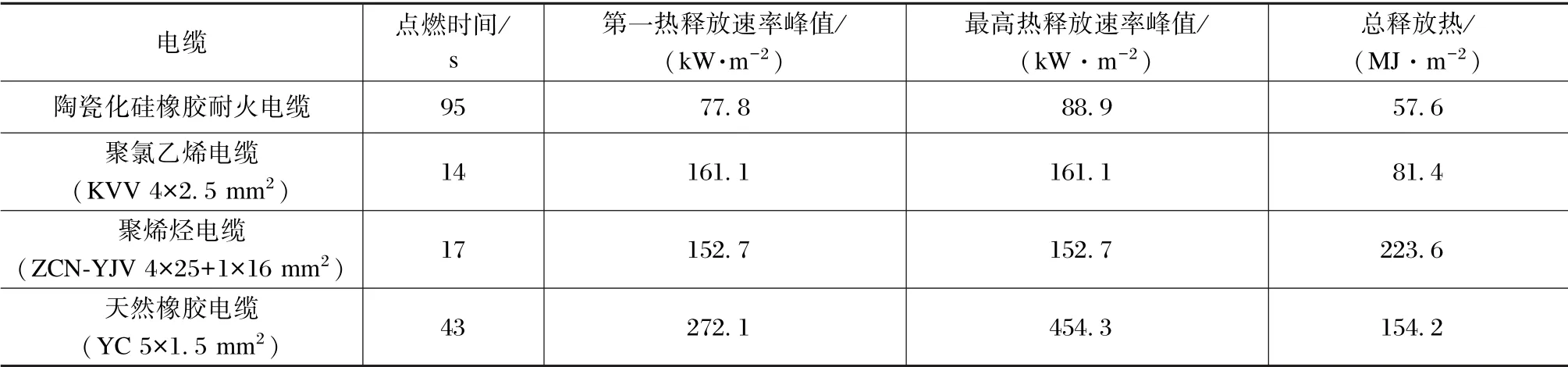

燃烧残余物照片见图8,陶瓷化硅橡胶耐火电缆和其他典型电缆锥形量热仪测试参数见表3[11]。

图8 陶瓷化硅橡胶耐火电缆在锥形量热仪测试前后的形貌图

由图7 可以看出,陶瓷化硅橡胶耐火电缆在95 s时被点燃,此时因温度较低而热释放速率增长比较缓慢。 随着电缆表面温度逐渐升高,材料受热分解释放更多的可燃气体,当150 s 时热释放速率开始迅速增加,并在207 s 时达到第一热释放速率峰值,为77.8 kW·m-2。 由于发生剧烈的化学反应,陶瓷层不断生成,随后热释放速率不断降低并趋于稳定。 随着温度的继续升高,陶瓷层和内部陶瓷化硅橡胶进一步分解燃烧,热释放速率不断增加,并在538 s 达到第二热释放速率峰值,为88.9 kW·m-2,并形成一定厚度、具有保护作用的陶瓷层,热释放速率逐渐下降,试验结束总释放热为57.6 MJ·m-2,样品剩余质量百分比为90.4%。 结合表3 可以发现,与典型聚氯乙烯电缆、聚烯烃电缆和天然橡胶电缆相比,该陶瓷化硅橡胶耐火电缆具有较低的热释放速率和总释放热,在相同火灾情况下更难引燃,具有较低的火灾危险性。

表3 陶瓷化硅橡胶耐火电缆和典型电缆锥形量热仪测试参数

由图8 可以看出,陶瓷化硅橡胶电缆在受热过程中形成了一层致密、结构稳定的白色陶瓷层,且伴随有膨胀现象,说明陶瓷化硅橡胶电缆优异的阻燃性能主要与其在燃烧过程中形成结构稳定的陶瓷体有关,该陶瓷体能有效地阻隔热量和物质传递,保护内部线芯。

2.4 隔热性能分析

陶瓷化硅橡胶在50 kW·m-2辐射功率恒温加热下的背部温度测试结果见图9。

图9 陶瓷化硅橡胶的背部温度曲线图

由图9 可以看出,陶瓷化硅橡胶样品在试验开始后温度迅速上升,在此过程中表面陶瓷层逐渐形成、厚度不断增加,当约900 s 时样品陶瓷化过程逐渐稳定,背温变化情况逐渐保持稳定,1200 s 时试样背部温度达到416 ℃,比受热表面温度的温度降低了231 ℃,因此陶瓷化硅橡胶具有较好的隔热效果。

2.5 陶瓷化硅橡胶陶瓷化过程

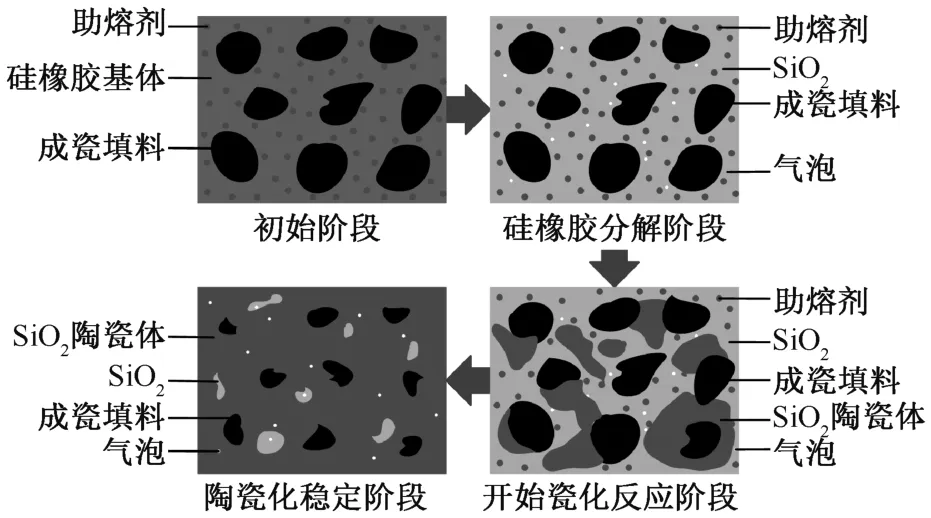

基于上述的分析和表征,可以发现陶瓷化硅橡胶成瓷过程分为硅橡胶分解、开始成瓷反应和陶瓷化稳定3 个阶段,具体见图10。

图10 陶瓷化硅橡胶陶瓷化过程图

由图10 可知,在陶瓷化初始阶段,助熔剂和成瓷填料等助剂均匀地分布在硅橡胶基体中,样品质地较软。 当温度升高至硅橡胶分解温度时,硅橡胶开始分解形成粉末状SiO2、—C =C—交联结构和芳香结构,并释放出大量气体,产生大量空气间隙,此时样品的机械强度和柔软性大大降低。 随着温度升高,助熔剂熔融成液态,填充在成瓷填料和粉末状SiO2之间,起两者间的桥梁作用,发生瓷化反应并形成陶瓷体,但由于此时温度较低,样品反应速率不高,形成的陶瓷体内仍含较多未反应的硅橡胶,此时样品质地较硬。 当温度继续升高,硅橡胶分解、瓷化和成炭反应程度进一步加深,样品陶瓷层厚度明显增加,经FTIR 分析发现,陶瓷体内硅橡胶含量逐渐降低,SiO2陶瓷体和—C =C—炭层的含量明显升高,最终形成致密、热稳定且具有一定机械强度的陶瓷结构,起到有效隔热隔质的保护作用。

3 结束语

陶瓷化硅橡胶成瓷过程主要经历硅橡胶分解阶段、开始瓷化反应阶段和陶瓷化稳定阶段。 分解阶段由于硅橡胶分解产物燃烧而主要为放热过程,而开始瓷化反应阶段和陶瓷化稳定阶段主要为吸热过程。 从DSC 分析结果可以发现,陶瓷化硅橡胶在受热过程中以吸热为主,有助于阻止火焰蔓延扩散。

陶瓷化硅橡胶耐火电缆在燃烧过程中形成的陶瓷结构,能起到隔热隔质保护作用,使得电缆具有较低热释放速率和总释放热,当陶瓷化硅橡胶处于50 kW·m-2外部辐射功率下时,其第一、第二峰值热释放速率分别为77.8 kW·m-2和88.9 kW·m-2,受热1200 s时背部温度为416 ℃,仅为受热面温度的55.5%。

陶瓷化硅橡胶耐火电缆燃烧后形成的陶瓷结构主要由SiO2陶瓷体和—C =C—交联结构和芳香结构炭层组成,且随着温度的升高陶瓷体和炭层的含量逐渐升高,具有优异的热稳定性和隔热隔质作用,能有效降低火灾危险性。