地铁车站装配化设计研究

2022-06-21付志永

付志永

(苏交科集团股份有限公司,江苏 南京 210019)

1 地铁车站装配式设计的意义

轨道交通建设质量直接体现城市发展水平,因此在设计工作中需要优化地铁车站建筑的规划[1]。而很多国家将预制化作为技术发展的重要标志,当构件预制化程度越高时,技术水平越高,有助于加快修建速度。地铁车站采用装配式设计,有利于采用预制构件的工厂化趋势,缩短工期进度、降低建设成本。同时能够在很大程度上改善地下工程施工环境,提升工业化程度。我国各地对地铁车站的设计均尝试采用装配式模式,如长春地铁2号线、深圳地铁1号线以及北京地铁9号线等,为后续地铁车站装配式设计提供了重要参考。

2 地铁车站装配式设计存在的难点问题

由于我国对地铁车站的装配式设计研究起步较晚,从现有工程实例来看,主要存在3个难点。

2.1 轨顶风道设计存在难点

目前对该构件的设计施工大多采用现浇钢筋混凝土轨顶风道,由于其所处的位置具有一定的特殊性,因此无法设计为与车站主体同时浇注。特别需要进行盾构施工的情况下,对通过车站的轨顶风道必须要采用后期浇注工艺。受该情况影响,将会出现土建施工二次进场的情况,占用后期机电设备安装和装修的时间,导致全线开通工期延后。另一方面,在后浇轨顶风道时,其施工空间相对较小,对混凝土的振捣和表面抹平工艺的实施难度较大,难以达到预期效果。

2.2 地铁车站出入口设计存在难点

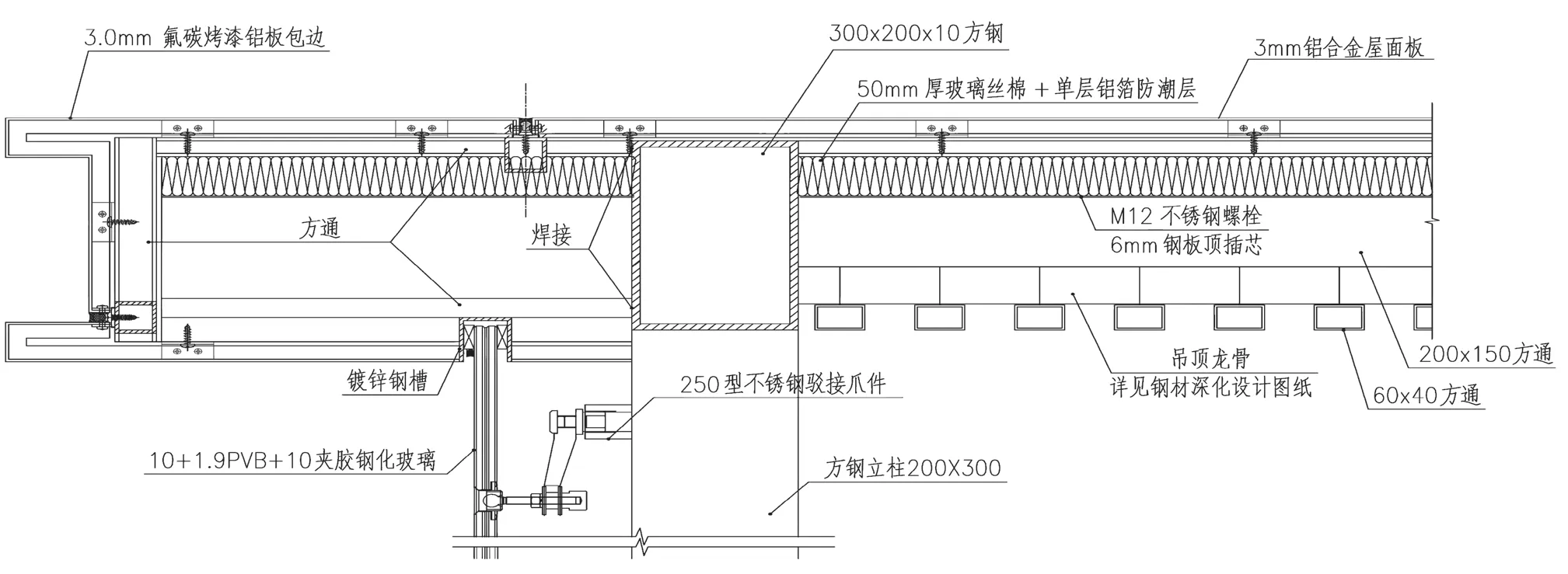

在地铁车站的出入口设计中,传统设计方式更注重梁与梁、梁与柱间的焊接、拼装,除锈,涂装(喷漆)等,现场工作量繁重,所需工期较长。以顶板模块设计为例,如图1所示。其对屋面板设计为铝合金材质且厚度为3mm,通过设置分块搭接的形式对屋面板进行连接,设计应用螺钉固定方法。同时在铝板下部设计厚度为50mm的厚玻璃丝绵与单层铝箔防潮层,避免出现渗水潮湿等情况,影响顶板使用性能。另外,对钢板顶插芯的设计规格为6mm,并将方通钢管焊接在钢梁上部。最后在屋面板的尾部设计布置排水设施。因屋顶分块搭接,有漏水隐患,且外观整体性和观感性不强。檐口采用3mm氟碳烤漆铝板包边,檐口内结构采用铝合金方通与原有钢结构焊接,拆卸不便,后期运营维护的难度较大。此外,外围墙模块的传统设计方式,侧重以不锈钢驳接爪件的方法固定玻璃幕墙。具体形式如图2所示。在设计中,选择10mm+1.9PVB+10mm夹胶钢化玻璃作为主材,利用不锈钢驳接爪件将玻璃固定在钢立柱上。该设计方式具有较为明显的缺点,例如拆卸不便,后期玻璃替换难度大等,而且能够清晰看到玻璃内侧的固定爪件,影响通行视线及美观性。

图1 传统出入口顶板模块设计(单位:mm)

图2 传统出入口外围墙模块设计(单位:mm)

2.3 供变电所设计难点

供变电是地铁车站的关键组成部分,直接关系到地下轨道列车的运行以及车站服务。对装配式地铁车站的供变电所设计来说,通常除了梁柱节点部分采用现浇方式外,对梁、柱、板、墙等均采用装配式工艺。当进行供变电所设计时,通常选用膨胀螺栓进行设备固定和安装。当结构板以及墙体等采用预制构件后,则会出现后锚固设计方式影响构件强度的情况。另一方面,在以往的地铁车站设计方案中,预留孔洞的设计是在电缆夹层板上设置线孔和检修人孔等,并且对不同设备需要确定不同的尺寸,制定进出线开孔要求。传统地铁变电所设计往往采用后浇处理方式,当设备开孔后再进行电缆基层板结构设计,该设计方法难以提升施工效率。

3 地铁车站装配化设计要点

3.1 轨顶风道装配式设计

由于传统的轨顶风道形式施工便利性存在限制,因此可将其改进为装配式设计。采用全预制钢筋混凝土轨顶风道形式,对底板和下挂梁等构件采用预制件。当盾构通过车站后,可安排在盾构施工的空闲时间进行下挂梁吊装作业,并安装侧墙钢制牛腿。当完成作业后可安排预制底板吊装施工以及嵌缝处理。在该阶段须注意吊装预制板时,要协调避开区间掘进工序,保证渣车顺利地通行。其中对预制下挂梁的具体设计参数,则是采用L型结构,高度一般设计为1230mm、单块宽度应达到1000mm、厚度200mm,保证单块下挂梁结构的自重约为452kg左右[2]。针对预制底板规格的控制,一般长度为4200mm、宽1000mm,如图3所示。在设计安装时保证相邻底板间距为2mm。采用预埋角钢的形式与底板焊接固定,再进行嵌缝处理。为了有效减轻规定风道底板的质量,底板厚度通常设计为50mm,单块预制底板的质量在550kg左右,并在预制底板的边缘结构梁处固定接触网,有利于发挥装配式轨顶风道的平整度高、结构耐久性好、维修费用低、防火以及环保性能优越等优势。

3.2 出入口装配式设计

出入口的功能可分为结构体系、顶板模块、吊顶模块。各模块的材料、构件尺寸、连接方式从易于生产安装等方面入手,考虑装配式设计。

3.2.1 结构体系

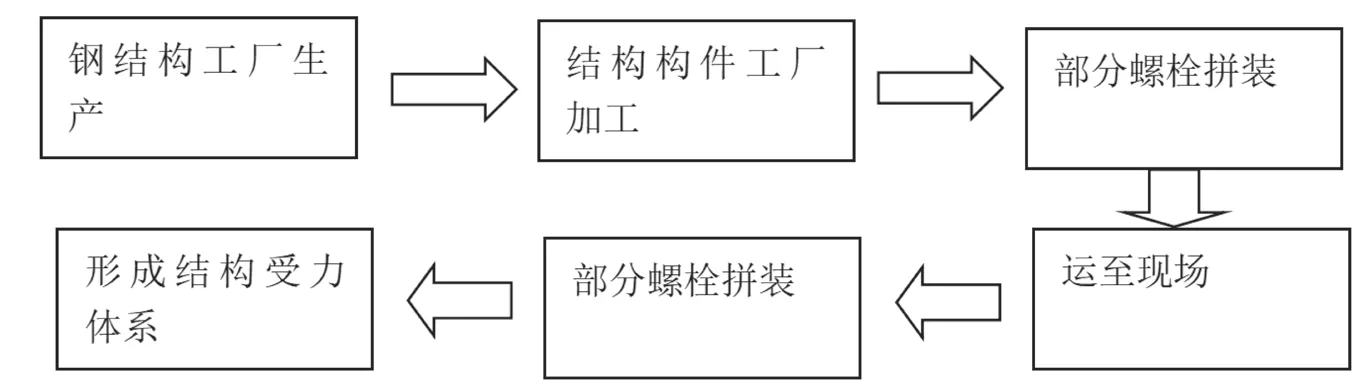

采用装配式钢结构,各结构构件在工厂内进行加工制作,且部分构件已在工厂内采用高强螺栓拼接完成,运至现场后只需要进行部分高强螺栓拼装即可,形成完整的结构受力体系:钢结构工厂生产→结构构件工厂加工→部分螺栓拼装→运至现场→部分螺栓拼装→形成结构受力体系(图4)。构件的表面涂装工序大部分都可以在工厂内完成,如结构构件的除锈、涂装(喷漆)等,运至现场安装后只需要对安装过程中损坏的部分进行现场补漆即可。可减少现场工作量,减少工期。

3.2.2 顶板模块

采用0.9mm铝镁锰直立锁边金属屋面板,屋面板通长设置,杜绝搭接缝,杜绝螺钉穿透的固定方式,屋顶铝镁锰直立锁边自然排水,取消屋面排水沟,避免了漏水隐患,且外观整体性和观感性增强。檐口采用氟碳喷涂铝型材檐口,檐口与原有钢结构通过角钢、螺栓连接,方便拆卸,降低后期运营维护的难度。大部分构件均可在工厂加工组装完成,运至现场后部分拼接即可,现场工作量小,施工周期短,工程费用低[3]。

图3 轨顶风道装配式设计(单位:mm)

3.2.3 外围墙模块

基于装配式设计,对外围墙模块的布置,主要采用 U 型钢槽固定玻璃幕墙。并选用15mm+2.28PVB+15mm夹胶钢化隔热玻璃作为幕墙,具体设计形式如图5所示。根据图中所示,设计人员通过布置上下两处通长的U型钢槽来固定玻璃。该设计方式中的上端U型钢槽具有拆卸性,便于后期进行玻璃维修、替换等作业,而且与传统设计方式突出无遮挡、加强自然采光等特点。

3.2.4 吊顶模块

采用铝合金方通吊顶,在吊顶上设置LED条形灯,与吊顶平齐,在吊顶下方安装广播、监控等设备,导向、卷帘门等结合门头设置。传统、装配式出入口设计中,吊顶模块大同小异,均有灵活的可拆卸功能。

表1 传统、装配化出入口设计比选

图4 装配式钢结构体系形成流程

图5 装配式出入口外围墙模块设计(单位:mm)

3.3 供变电装配式设计

供变电部分是地铁设计的关键内容之一。在具体设计工作中,应当在装配式车站技术方向下,改变传统的后锚固安装方式,采用供变电设备装配式安装设计方案,促使地铁变电所设计内容呈现模块化、通用化的特点。具体设计要点如下。①合理设计设备包容性开孔和尺寸。按照变电所设备主流供货商、柜型结构等设计开孔位置和尺寸,绘制可操作性较强的开孔图,满足电缆夹层板结构设计和预制构件生产要求。例如在保障变电所安全,保证智能的前提下,尽量选择轻量化设备、小型化选型,对设备用房采用集中设计和标准化布置。例如针对卷铁芯变压器可缩小尺寸,将上网隔离开关、接地开关、柜体形式等设计在设备用房内[4]。②设备安装预埋。将中压GIS开关柜、DCI500V开关柜以及低压开关柜等设备设计为成排布置形式,有利于设备基础预埋件的模块化和标准化设计。对直流牵引供电系统设备应当设计绝缘安装方案,例如在直流开关柜安装区域,设计使用绝缘材料取代设备用房内的地面装修层,保证设备基础与绝缘层形成一体化结构,极大的提高设备绝缘安装效果。

4 结语

综上所述,针对现有工程实例存在的难点以及传统设计中出现的问题,须重点优化地铁车站的结构选型、出入口以及供变电所等部分的设计内容。结合装配式设计的模块化和标准化特征,需要采用工厂生产预制构件、现场拼接安装的方式,简化设计流程,减少现场工作量,达到节约工期、降低成本的目标。在未来地下轨道交通建设项目中,对地铁车站的装配式设计将会成为重要发展趋势。