双边扁平无引脚封装翘曲和应力有限元分析与优化

2022-06-21雒继军

雒继军

(佛山市蓝箭电子股份有限公司,广东 佛山 528051)

0 引言

微电子工艺对产品封装精密化、集成化的追求促使产品封装工艺与材料技术持续突破,DFN封装技术以其优异的热性能、更轻薄微小的尺寸在封装领域中得到广泛应用。在众多微电子企业对封装产品性能要求不断提升的情况下,DFN封装企业需要进行新材料、新工艺的研究,而有限元分析成为解决开发难题的重要助力,通过有限元模拟分析的方式,相关生产单位能够更高效、直观地了解DFN封装翘曲和应力的影响因素,为工艺和材料的优化提供数据参考。

1 双边扁平无引脚封装技术概述

方形扁平无引脚封装形式主要包括QFN和DFN,前者为四边出脚,而后者为两边出脚,DFN即为双边扁平无引脚封装技术。当应用该封装技术时,生产单位使用的电路板连接焊点即为取代传统引脚焊接方式的底部金属焊盘,在封装体中的芯片与金属焊盘相互连接,具有比有引脚封装技术更短的导电和传热路径,有效提高了封装产品的导电性和散热性。在实际应用时,DFN封装多用于二极管、MOS管等尺寸不超出500μm的电子产品封装,其结构组成主要包括EMC环氧塑封材料、金属引线、芯片、贴片胶以及引线框架等,而EMC与引线框架为封装体的重要组成部分。

2 材料热膨胀系数和杨氏模量对封装翘曲和应力的影响分析

为降低翘曲与应力有限元分析难度,结合生产实际,该文将金属引线与芯片、贴片胶的影响忽略不计,可以将DFN封装模型简化,具体简化情况见图1。

2.1 建立有限元模型

为验证2种材料参数对翘曲和应力的具体影响,在有限元模型中建立塑封体,其高、长、宽分别为0.55mm、2mm、2mm,其芯片高、长、宽分别为0.13mm、0.87mm、0.87mm,该模型还包括0.15mm厚度的引线框架和0.02mm厚度贴片胶。相对来说,键合金线20μm的直径对应力和翘曲仿真结果无明显影响,因此在模型建立时将其忽略[1]。DNF封装所应用的贴片胶、引线框架、芯片以及EMC等材料均设定0.3的泊松比,贴片胶和EMC的玻璃态转化温度分别为120℃和130℃。

DFN 封装有限元模型是通过约29万个三维实体单元创建的,设定25℃和260℃的温度体载荷以及175℃的塑封模具温度,如图2所示。

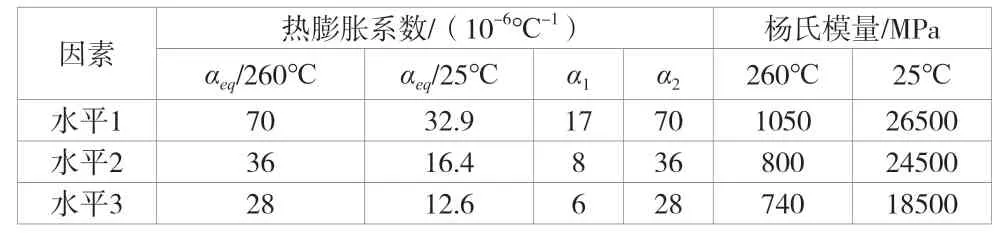

将EMC杨氏模量与热膨胀系数2种材料参数对封装翘曲和应力的影响进行分析,在有限元仿真时设置3组模型参数进行对比,见表1。

图1 简化前后DFN封装结构示意图

图2 DFN封装实物图和有限元模型

表1 EMC材料3组对比参数配置表

2.2 结果分析

2.2.1 杨氏模量对封装翘曲与应力的影响

按照表1所示参数标准配置3种有限元模型杨氏模量参数,通过分析得到的仿真结果见表2。结果表明,当温度为25℃时,随着杨氏模量的提升,DFN封装的应力数值提升,但翘曲幅度均有所降低;当温度为260℃时,随着杨氏模量的提升,DFN封装的应力数值提升,但翘曲幅度均有所降低。可见,通过调整EMC材料杨氏模量的方式,能够改善DFN封装的翘曲幅度,但也会因此提升封装应力[2]。

表2 EMC杨氏模量对DFN封装翘曲和应力影响结果

2.2.2 热膨胀系数对封装翘曲与应力的影响

按照表1所示参数标准配置3种有限元模型热膨胀系数参数,得到仿真结果见表3。结果表明,当温度为25℃时,随着热膨胀系数的提升,DFN封装的应力数值与翘曲幅度均有所增加;当温度为260℃时,随着热膨胀系数的提升,DFN封装的应力数值与翘曲幅度均有所增加[3]。可见,通过调整EMC材料热膨胀系数的方式,能够改善DFN封装的翘曲幅度和应力大小。

表3 EMC热膨胀系数对DFN封装翘曲和应力影响结果

2.3 DFN封装材料的选型优化分析

由上文可知,在260℃和25℃的状态下,通过调整EMC杨氏模量与热膨胀系数的方式能够改善DFN的封装翘曲幅度与应力数值,热膨胀系数的降低能够帮助降低翘曲幅度、减少应力,但降低杨氏模量能够在降低翘曲幅度的同时增加封装体应力。针对该情况,须综合考虑2种参数共同作用下对翘曲幅度和应力数值的影响,提升DFN 封装质量。因此,结合生产经验对以前应用的EMC材料进行优化,使用260℃等效热膨胀系数310-6℃-1、杨氏模量 740MPa且25℃时等效热膨胀系数16.0710-6℃-1、杨氏模量24500MPa,其他材料参数维持不变,参数优化后的模型假设为BOM2,优化前的模型假设为BOM1,进行有限元分析,得到结果如下。

2.3.1 翘曲结果分析

针对优化前后的2种模型进行仿真分析,得到翘曲幅度变化情况,翘曲图形态均接近,均为哭脸状。选择路径为封装底面对角线,对与路径垂直方向的翘曲变形情况进行计算,得到变形高差最大值即为封装翘曲值,得到优化前后2组模型在2种不同温度下的翘曲幅度结果。低于玻璃态转化温度25℃的状态下,参数优化后的翘曲幅度高于优化前的,2者数值分别为1.26μm和1.06μm;高于玻璃态转化温度260℃的状态下,参数优化后的翘曲幅度低于优化前的,二者数值分别为0.91μm和1.67μm;在25℃状态下,参数优化导致封装翘曲幅度提升约18.9%;在260℃状态下,参数优化后导致封装翘曲幅度降低约45.5%,翘曲变化强化在温度达到玻璃态转化温度前后是相反的。出现这一现象的原因与杨氏模量的作用有关,由于热膨胀系数降低导致封装翘曲幅度降低,但杨氏模量的降低却增大了翘曲幅度,这也导致低温情况下出现翘曲幅度不减反增的情况,但综合对比可以确认,参数优化后的封装翘曲效果更佳。

2.3.2 应力结果分析

针对优化前后的2种模型进行仿真分析,选择路径为封装底面中心至顶面中心垂直线,对路径方向的等效应力情况进行计算,得到优化前后2组模型在2种不同温度下的应力数值结果。EMC部位的应力变化趋势为自下而上不断降低,引线框架部位的应力变化趋势为自下而上不断增加。当温度为25℃时,材料参数优化前后的应力变化趋势一致,最大应力均位于裸芯片底部区域,应力数值分别为180.65MPa和172.45MPa;当温度为260℃时,材料参数优化前后的应力变化趋势一致,最大应力均位于裸芯片顶部区域,应力数值分别为12.88MPa和11.68MPa。可见,材料参数的优化有效降低了DFN封装的应力数值。

3 材料尺寸参数对封装翘曲和应力的影响分析

3.1 有限元模型建立及相关参数要求

为研究材料尺寸参数对封装翘曲和应力的影响,该文选择研究的对象主要为IS34C02B -2DLI这一DFN2X3器件,该器件的主要结构包括环氧模塑封材料、硅芯片、黏结剂、铜焊盘框架4个部分,封装器件采用引线键合的方式连接焊盘与芯片,由于引线尺寸较小,对封装器件的翘曲变形和应力影响不大,因此在有限元模型建立期间将其忽略,简化封装器件的结构,提升建模和分析效率。上述器件结构材料的型号分别为A194型号的铜焊盘框架、硅芯片、G770HCD型号的还原模塑封材料以及8200TU型号的芯片黏接剂,在有限元模型分析过程中将芯片黏接剂与环氧模塑封材料的热膨胀参数以及杨氏弹性模量参数均设定为与时间、温度存在关联的黏弹性材料。

由于二维模型相对三维模型的结构更加简单,能够更高效、精细化地表达DFN封装模型的各类参数,模型分析期间不会产生较多节点,能够利用更少的单元高精度模拟翘曲、应力情况。在有限元模型建立期间,该文结合DFN封装结构的对称性特征,将一半封装器件的截面作为主体进行建模分析,对称轴中各节段约束均为X方向,对称轴最下方节点约束为X方向和Y方向。为避免网格密度的差异性影响分析精度,将单元类型均设定为PLANE82,网格密度均设定为3,同时通过APDL编程语言解决ANSYS有限元仿真参数设置难题,在分析材料尺寸参数对翘曲和应力影响时,通过数值更新的方式建立各种参数模型,提升有限元分析效率。

相关研究人员针对QFN器件的研究成果表明,银浆(黏接剂)形态能够对封装期间的应力产生影响,而且就相对宽度和厚度变化来说,“三角形溢出形态”的银浆对材料界面部位的热应力影响更大,能够较大幅度地降低应力数值。因此,在相关器件封装工艺中说明了银浆溢出的情况,并制定了厚度标准。该文对DFN器件封装翘曲和应力的分析模型对器件银浆形态进行了限制,统一设定为10μm的厚度标准且无溢出情况。为建造对SMT贴片工艺的温度加载情况模型,在模拟过程中严格按照J-STD-020D标准对各温度节点进行控制,确保温度加载过程与温度曲线契合。

3.2 结果分析

3.2.1 封装体厚度对封装翘曲与应力的影响

为验证封装体厚度对翘曲幅度和应力的影响,在相同有限元分析模型的基础上,对封装体的厚度参数进行调整,厚度参数分别为0.45mm、0.55mm、0.75mm和0.95mm,得到翘曲及应力变化。DFN封装翘曲幅度与封装体厚度存在关联,且随着厚度的提升而展现出更低的翘曲变形幅度,但整体变化数值相对较小。

进一步分析可以发现,减少封装体的厚度能够改变三角区域的应力数值,如0.45mm时的27.88MPa和0.95mm时的46.98MPa,虽然封装翘曲的变形量有所增加,但是0.45mm时的翘曲变形幅度依然在0.82μm内,数值相对较低。在优化封装体厚度的过程中,生产单位需要考虑铜线或金线键合时的工艺要求,须将塑封体顶面与裸芯片表面的间距控制在0.127mm,由此降低封装体厚度期间可能发生键合金属线裸露问题的概率,这需要生产单位从框架、芯片厚度2个方面入手对整体厚度进行控制。

3.2.2 芯片厚度对封装翘曲与应力的影响

在掌握芯片厚度对封装翘曲与应力的影响情况后,选择0.15mm框架厚度、0.55mm封装体厚度参数,按照0.1016mm、0.1524mm以及0.2032mm这3种芯片厚度进行有限元分析,得到应力数值与翘曲变化趋势。数据表明,芯片厚度对DFN封装翘曲影响幅度较低,但应力变化幅度相对较大,由最高厚度时的40.3MPa降低至最低厚度时的34.3MPa,在DFN封装生产加工环节,相关生产单位可以从芯片厚度控制角度入手,通过降低厚度的方式优化DFN封装应力。

3.2.3 框架厚度对封装翘曲与应力的影响

为验证铜焊盘框架厚度对封装翘曲和应力的影响,在有限元模型中设定0.1524mm的芯片厚度,同时将封装体厚度控制在0.55mm,其他结构参数按照封装器件原有尺寸设定,通过设定铜焊盘框架不同厚度值的方式对封装翘曲和应力数值进行分析。有限元模拟分析结果指出,封装期间翘曲变形程度受铜焊盘框架厚度影响较小,但应力数值受铜焊盘框架厚度影响较大,如0.203mm厚度时的封装体应力可达43MPa,当厚度降低至0.15mm时达到40.5MPa,当厚度降低至0.1mm时达到31.6MPa,虽然厚度减少能够有效缓解封装体所受应力的影响,但是较小的厚度通常会增加封装翘曲变形幅度,在实际应用时也要综合考虑应力和翘曲变形因素。

3.2.4 框架散热底尺寸对封装翘曲与应力的影响

为验证框架散热底尺寸对封装翘曲和应力的影响,在有限元模型中设定0.1524mm的芯片厚度,同时将封装体厚度控制在0.55mm,其他结构参数按照封装器件原有尺寸设定,通过设定散热底不同尺寸参数的方式对封装翘曲和应力数值进行分析。通过有限元模拟分析发现,封装翘曲与应力数值在散热底尺寸变化过程中并未产生明显变化,因此基于经济因素考量,封装单位可以适当减少散热要求不高器件的散热底尺寸。

3.2.5 芯片基岛尺寸对封装翘曲与应力的影响

为验证芯片基岛尺寸对封装翘曲和应力的影响,在有限元模型中设定0.1524mm的芯片厚度,同时将封装体厚度和散热底尺寸分别控制在0.55mm和1.4mm,其他结构参数按照封装器件原有尺寸设定,通过设定不同芯片基岛尺寸的方式对封装翘曲和应力数值进行分析。通过有限元模拟分析发现,封装翘曲与应力数值在芯片基岛尺寸变化过程中并未产生明显变化,在实际应用时可以结合封装需求对该尺寸进行调整。

4 结语

综上所述,微电子行业对电子元器件封装的高要求促使封装企业不断推进工艺、材料相关技术的改造工作,作为微电子封装常用技术方法的DFN封装优化更是相关企业关注的重点。通过有限元模型分析发现,DFN封装翘曲和应力与封装EMC材料的热膨胀系数以及杨氏模量有关,生产单位可以通过降低杨氏模量和热膨胀系数的方式降低应力数值,通过提升杨氏模量并降低热膨胀系数的方式降低翘曲幅度;DFN封装翘曲和应力也与封装体、芯片等部件的厚度有关,生产单位可以通过降低材料厚度的方式改善翘曲与应力,实现对产品封装效果的优化提升。