高背压改造机组振动分析与处理

2022-06-21董博

董 博

(华电章丘发电有限公司,山东 济南 250200)

1 设备简介

某电厂2号汽轮机为上海汽轮机厂生产的N135-13.24/535/535型超高压、一次中间再热、高中压合缸、双缸、双排汽、单轴、凝汽式汽轮机。设计铭牌出力为135MW,后增容为145MW。该汽轮机调节、保安系统在2004年3月的大修中由低压润滑油电调系统改造为高压抗燃油系统。 2012年该汽轮机低压转子进行高背压供热改造,低压转子改造为2根转子互换使用,增加了从连通管处抽汽管道和电动抽汽蝶阀。在冬季供热季节采用供热转子,供热期结束后采用纯凝转子。

2 异常振动情况及初步分析

2.1 振动情况

2号机组2019年6月更换纯凝转子后首次启动,机组带负荷稳定后持续监测各轴承振动, 利用SK12 振动分析仪对2号汽轮机进行振动监测,#3、#4、#5轴承振动,均以工频振动为主,其中轴向振动幅值300μm~400μm,垂直振动幅值均超过100μm~150μm。#3、#4轴承箱振动自下向上由80μm升到300μm~400μm。发电机两侧端盖振动在500μm~600μm。

2.2 初步分析

分析如下:1)#3、#4、#5轴承箱轴向振动异常大,带动轴承箱垂直振动增大。2)振动以工频振动为主、从开机以来缓慢上升,低-发联轴器中心不正的可能性不大,排除低压转子和发电机转子质量不平衡的可能。3)#3、#4轴承箱刚度不足是引起轴承箱振动异常的主要原因,表现为基础水平度不良、垫片高度不一致、基础螺栓损伤、轴瓦装配数据超标等。4)#3、#4轴承温度相差10℃,说明存在负荷分配不均的问题。5)2019年6月16日,#2机由供热转子更换为纯凝转子开机后,低压差胀呈上涨趋势,超过报警值7.6mm,最高差胀值到达8.72mm,须进一步检查是否因差胀过大导致动静碰磨或发电机磁力中心偏移产生轴向推力。

2.3 处理方案

处理方案如下:1)保持跟踪#3、#4、#5轴振及轴承金属温度的变化,每班实测#3、#4轴承箱振动数值。2)低压转子更换时,复测低-发联轴器中心,重点检查#3、#4轴承箱基础水平度、垫片厚度、螺栓损伤、定位销等。3)检查#3、#4轴承标高。4)复测#3、#4、#5轴瓦装配数据。5)检查发电机转子和定子磁力中心。

3 改善振动的措施

每年2次低压缸检修中测量调整动静间隙,低压转子轴向定位K值为低压反向第一级叶根与隔板轴向间隙,实测为8.9mm,满足设计要求(9±1)mm,低压转子左旋通流间隙如图1所示,第一级叶根处轴向间隙b即为K值。该处为低压转子与隔板轴向间隙最小处,假定低压缸静止部分完全不膨胀,低压转子整体均匀膨胀,低压转子末端膨胀20mm才会发生轴向动静碰磨的情况。因此,目前差胀值下运行安全能够得到保障。

图1 低压转子左旋通流间隙图

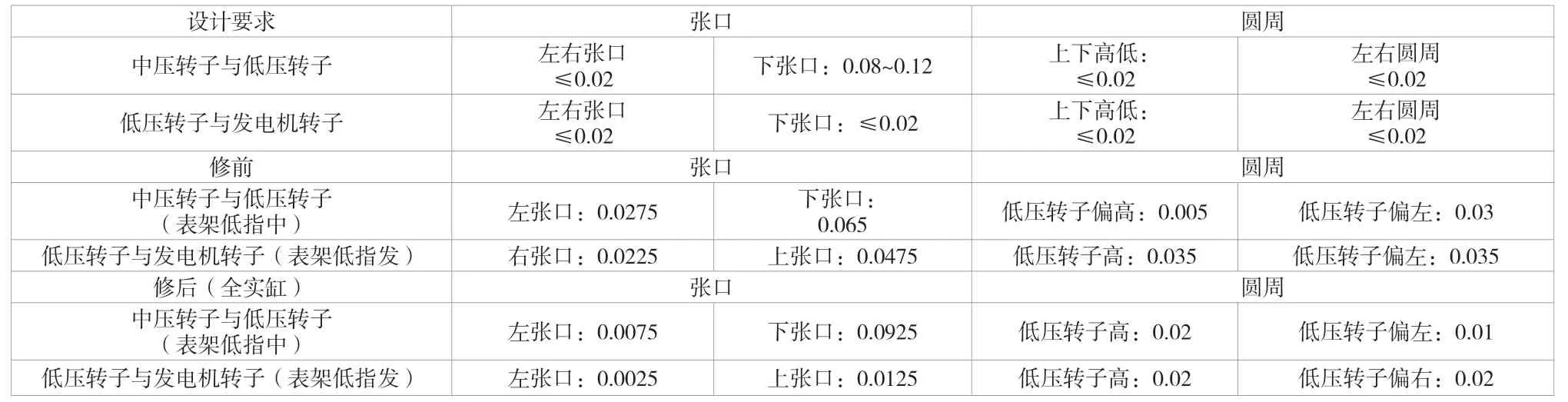

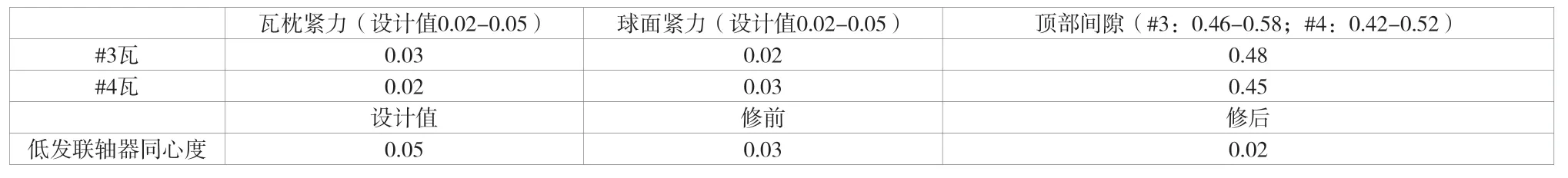

利用每年季节性小修更换转子时检查调整轴系中心,轴系中心设计要求及修前、修后数据如表1所示,将轴系中心调整至设计要求范围,开机后检查轴承座,轴向振动仍然超300μm,排除轴系中心的影响。

调整对轮同心度,调整轴承紧力,顶部间隙、侧间隙、瓦枕底部垫铁研磨,开机后轴承振动未见明显变化,排除轴承本身原因,#3瓦、#4瓦修后的数据、低发联轴器同心度数据如表2所示。

大修中对轴承座检查,轴承座与台板支撑面进行研磨,保证其接触面积75%以上,轴承座底部台板接触情况如图2所示。保证发电机轴承座底部垫铁压实无卷起,底部垫片数量3片,#5轴承座底部垫片如图3所示。轴承座台板固定螺栓进行超声波探伤,未发现断裂特征;轴承座地脚螺栓紧固均匀、到位;清理轴承箱呼吸阀,更换呼吸阀不锈钢滤布,保证轴承箱热量及时散出,排除轴承座问题。

高中压转子重新配重:根据现场实际情况,制定动平衡临时调整方案如下。 汽机向发电机看,2 号汽机#2 瓦轴振探头向位于正上垂直方向;2 号汽机键相探头位于正上垂直方向;转子顺时针转动。如图 4 所示。

该机组在冲转及带负荷过程中,#2 瓦振动数据如表3所示。

经过计算,加重方案如下。在#2 瓦处进行调整,在#2 轴承侧加重 400g,角度 90°,即以键槽为零位,逆转向 90°。安装配重块后,机组重新启动,各轴承振动未见明显变化,初步排除动平衡对机组异常振动影响。

冷态下发电机转子与定子磁力中心线检查。轴系连接完毕,推力瓦安装到位并将转子推至工作位,在发电机末端同一位置测量发电机定子长度为950mm,发电机转子长度为959mm,这时磁力中心偏差4.5mm,发电机转子中心偏前(以汽轮机前箱方向为前,发电机方向为后),该数值与发电机厂家共同确认,满足发电机安装预留磁力中心偏移量。

热态下发电机转子与定子磁力中心线偏差计算如下。低压转子膨胀死点在#2轴承处,向后膨胀,低压差胀测点固定在三号轴承箱上,电涡流探头指向低压转子后对轮上,该探头为测距探头。因此该测距探头测量所得为转子的绝对膨胀量,并非低压差胀值,但可利用该测点,进一步分析低压差胀参数控制范围,以调整发电机转子轴向位置处于磁力中心线,减少电磁干扰。

图2 轴承座底部台板接触情况

图3 #5轴承座底部垫片

机组正常运行状态下,发电机转子中心位置向后膨胀约2mm,而发电机定子是由中间向两侧均匀膨胀,二者磁力中心偏移超过5mm时,就易导致机组轴向振动过大,而低压差胀原设计报警值为7.6mm,在该状态下,加上发电机转子中心向后偏移2mm,这时发电机转子较冷态下向后共偏移9.6mm,再减去发电机安装预留磁力中心偏移量4.5mm,这时磁力中心偏差刚好为5.1mm,易导致机组振动幅度增加,而随着低压差胀越高,振动幅度越大。

表1 轴系中心调整数据表(单位:mm)

表2 轴瓦及联轴器修后数据表(单位:mm)

表3 #2 瓦振动数据(单位:μm)

通过运行调整低压缸进汽压力不超过0.21MPa(表压),进汽温度不超过260℃,控制低压差胀始终低于原设计报警值7.6mm,持续监测各轴承座振动,有明显好转,各轴承及轴承座振动见表4。

4 低压差胀影响机组异常振动分析

低压差胀是低压转子较低压缸的膨胀量,一般不能过大,否则会导致动静碰磨,该汽轮机低压转子进行高背压供热改造后,增加了从连通管处抽汽管道和电动抽汽蝶阀,因#2机在供热转子运行下,低压缸排汽温度较高,低压转子膨胀量较大,经设计厂家统一将低压差胀报警值提高至8.8mm,跳机值为9.9mm,更改参数后,供热季低压差胀持续维持在9mm左右,非供热季低压差胀也常常达到8mm,均超过原设计报警值7.6mm。

虽然经过计算,低压差胀到达20mm才有可能导致低压缸内部动静碰磨,但厂家修改低压差胀报警值时,未充分考虑低压差胀增大后会导致发电机转子向后偏移的情况,导致发电机转子与定子磁力中心线偏差较大,发电机转子转动中,在定子内的气隙磁场不断做切割磁力线运动,进而产生轴向推力,当发电机转子与定子中心线偏差过大时,轴向推力过大,推力轴承难以平衡该推力,会引发机组异常振动。

通过控制影响低压差胀的直接因素——低压缸进汽温度和压力后,发电机转子和定子的磁力中心得到有效保证,汽轮机组轴系振动恢复正常。

表4 各轴承及轴承座振动数据表

5 结论

汽轮机组轴系振动的原因很多,也很复杂,长期异常振动会对机组安全运行产生严重威胁。现实工作中要敏锐察觉异常现象,找到引起汽轮机轴系振动的根本原因,分类、分层次进行排查和研究,也可采用排除法,逐一排除引起汽轮机组轴系振动的可能性,找到根本原因并加以改进,最终降低汽轮机振动幅度至正常范围,保证汽轮机组安全稳定运行。

图4 键向及振动传感器方向

图5 低压差胀测点