基于多元线性回归探索烘前水分控制模式

2022-06-21邢伟标杨文超杨蕊艳

朱 轶 邢伟标 郑 炯 杨文超 杨蕊艳

(上海烟草集团有限责任公司,上海 200082)

烘丝机出口水分的稳定性一直是卷烟工艺考核卷烟感官质量的重要指标之一。其中,烘丝机内部会受各个参数的自动化闭环(PID)循环控制,并针对输入因子进行反馈调节,但是入口水分的不稳定会导致烘丝机PID调节出现滞后性,进而影响烘丝出口水分的稳定性。因此,烘丝入口水分的稳定性对稳定卷烟的感官质量、缩短参数调节时间有重要影响。

为了达到控制烘前含水率稳定性的目的,该文有针对性地对制丝工序内各种设备参数、松散段加水量、储叶时间以及重点关注的环境温、湿度等因子与过程中水分变化的关系进行了研究,利用多元回归的思想量化了各个参数因子对烘前水分的定量影响。

1 数据样本

该文利用制丝车间先进的批次数据管理系统采集数据样本,由于环境温湿度的趋势呈现周期性,因此该文选择了最近1 a的批次统计数据作为研究对象。

1.1 数据预处理

由于系统导取的批次统计数据涉及预处理段、制丝段,而两者在以生产批次号、生产时间同时作为索引统计时,某些批次会出现数据缺失的情况,因此需要删除这些部分数据缺失的批次;删除最近一年在生产过程中出现的因试验批次、测量设备故障导致数据缺失的批次。对于环境温、湿度原始数据的时间阶段缺失问题,由于在相对封闭的厂区内环境温、湿度(阶段时间内)不会发生较大的变化,因此该文采用对缺失数据临近时间范围内的数据进行均值计算,再使用将得到的均值替代缺失数据的方法,确保数据的完整性、有效性。因为环境温、湿度的原始数据是24 h连续检测的结果,而且不同点位的环境温、湿度采集数据频次为1 h/点,所以该文对不同制丝工序内含有的环境温湿度检测位点进行工序划分后再进行加权平均,从而得到与工序段对应的环境温、湿度唯一检测数据。根据批次具体工序的生产开始时间、结束时间对应时间段内环境温、湿度加权后的检测数据得到该批次具体工序下所对应的准确环境温、湿度数据(储叶时间为叶丝段生产开始时间减去叶片段生产结束时间)。

1.2 研究对象

在叶丝干燥前段的工序中,一般在松散回潮出口、预混出口以及加料出口处设置水分光电检测点(以监控烟叶水分),但是该文研究的制丝工序中没有松散出口水分检测点,而将预混出口水分作为松散与加料的中间点(无直接控制意义),因此该文将重点关注加料后含水率、烘前含水率的具体情况。

1.3 数据分类研究

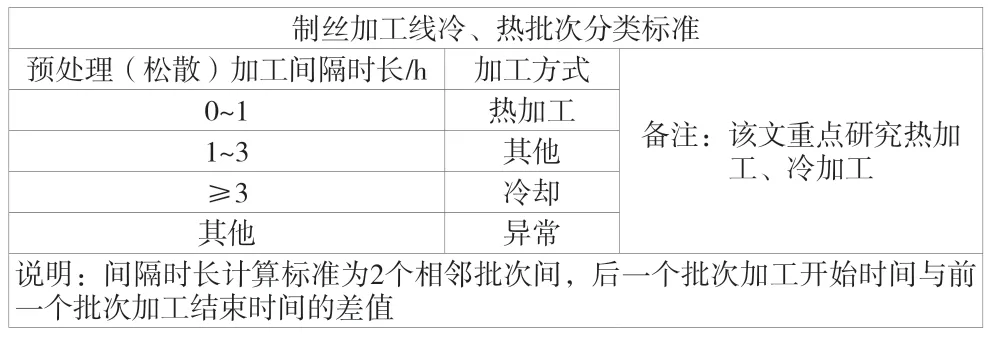

由于制丝生产工序中某些关键设备为进行生产准备,在启动中需要耗费较长的预热时间,且在开始生产或者生产中断后重新开始生产时受设备冷、热状态的影响,可能会出现不稳定性的现象,因此该文以批次工序生产间隔时长作为分类依据,针对该生产现象进行了数据分类研究,分类规则见表1。

表1 分类规则

2 数据分析

2.1 控制模式构建

该文根据制丝工序实际水分位点将该工序划分为2块控制模式进行研究。模式1为松散回潮至加料后;模式2为加料经储叶后至烘丝前。

2.2 储叶时间分析

储叶时间作为叶片段与叶丝段的中间平衡过度点,会受生产计划、产量安排等因素的影响,无法进行相对统一的要求,只有关于最低时间的要求。因此,分析储叶时间对加料后到烘前水分差值的影响可以解决因生产计划的不确定性而造成的问题(对加料段至储叶段水分散失的预测会受到干扰)。

根据储叶时间在最近1 a的实际生产分布情况,分别将3 h~8 h、8 h~12 h以及12 h以上各视为1个区间(3 h~12 h 内批次量占总体的 70%)。然后对对应的储叶时间与加料后至烘前水分差值数据进行相关性分析。该文研究的制丝工序储叶时间都在24 h以内,总体生产情况分为当天生产、隔夜生产。研究发现,在各自的时间区间内,水分差值并不是均匀分布的,更多的水分差值数据分布在-0.2~-0.4;在不同时间区间内,水分差值并无明显分段差异。因此,储叶时间作为1个受到生产计划影响且无法人为主动控制的变量,它对加料后至烘前水分差值的影响并不显著。

2.3 冷、热车批分析

根据生产时间的间隔对生产批次进行冷、热车批划分时,其原理是根据设备性能进行预先分组,而实际冷、热车批对加水比例、加料后含水率的区别化影响可以在数据中体现出来。根据图1和图2的数据可知, 在热批加工时,松散回潮加水比例的整体数据的中心值在数据分布范围内处于偏下半部分的位置,此时的加料后至烘前水分差值也相对较小。

2.4 因子关联性分析

该文收集了制丝烘前工序内的设备参数、车批状态、储叶时间以及环境温、湿度等因子,结合模式划分进行分段研究,见表2。

模式2:加料经储叶后至烘丝前。

根据表2可知,冷、热车批下各参数与水分差值相关性程度并无明显区别;加料至烘丝前水分差值与加料区域的环境温、湿度相关性比较强,与加料机排潮风温度也呈现出较强的相关性。

模式1:松散回潮至加料后。

根据表3可知,冷、热车批下的参数与加料后含水率的相关性程度并无明显区别;松散段的加水比例与加料段环境温、湿度以及加料段HT压力、松散回潮工艺气体温度(阀门)、拔风压力(阀门)、加料机排潮风温度和加料后含水率存在较强的相关性。

3 模型构建方法

图1 松散回潮加水比例箱线图

图2 AHT-加料出口水分箱线图

该文先将烘前工序进行分离(模式1、模式2),再采用先分段研究、后综合合并的方法,利用串联模型进行烘丝机入口含水率多因素影响分析。首先,以烘丝前入口水分仪、加料出口水分仪为节点,利用多元回归分析等方法建立在环境温、湿度等影响下水分差值对象与各关键参数因子的关系模型。其次,建立从松散回潮至加料段内的加水比例与各参数因子的线性回归模型。在各段模型都完成构建之后,对各分阶段模型进行串联,建立烘丝入口含水率的预测模型。最后,根据实际生产数据适当调整模型参数,以完善模型并提高模型预测精度。

可取80%数据样本进行模型参数识别,建立烘丝入口含水率预测模型,再将剩余20%的数据代入预测模型中进行模型预测效果验证;而采取多元回归的分析方法则可以在现有数据较少的前提下,将所有的数据用于模型拟合,然后再用累计的生产数据进行验证,从而解决数据样本空间较少的问题。

表2 模式2参数相关系数按冷加工/热加工类型划分表

表3 模式1参数相关系数按冷加工/热加工的类型划分表

3.1 建立加料至烘丝入口水分差值控制模型

在研究加料出口至HT入口水分变化的过程中会涉及储叶的时空维度隔断 ,该问题会导致模型的可实用预测性能下降,但经过数据分析发现,24 h内不同时间区段的储叶时间对水分差值影响差异并不显著。因此,在该文的研究对象制丝工序内,储叶时间并不纳入多元回归分析中。

该文以加料段的环境温、湿度和加料机排潮风温度为输入,以加料-烘丝入口水分差值为输出。利用多元回归的分析手法,以冷、热车批为分组,以提高拟合度,进而建立相应的多元回归模型。

该文得到的加料-烘丝入口按照冷、热车批划分的水分差值预测模型相应的拟合度大约为85%。具体的多元线性回归的模型如下。

冷却:HT-加料出口水分=-4.454000+0.796300×二次加料HT蒸汽压力+0.016200×B95加料段温度+0.006813×B95加料段湿度-0.028920×二次加料机排潮风温度+0.016230×烘丝前湿度+0.107730×B95烘丝前温度。

热加工:HT-加料出口水分=-4.373000+0.796300×二次加料HT蒸汽压力+0.016200×B95加料段温度+0.006813×B95加料段湿度-0.028920×二次加料机排潮风温度+0.016230×烘丝前湿度+0.107730×B95烘丝前温度。

方差分析见表4。表4为该模型的方差分析结果,显示了模型中所有参数都通过了联合假设检验(F检验),且因子关联性都是显著的。其中,二次加料机排潮风温度、烘丝前温度因子的影响较大。

3.2 建立松散回潮加水比例模型

烟叶含水率的变化主要源于松散回潮加水,同时,在一定程度上也受工序环境温、湿度的影响。由于松散回潮的输入来料含水率与环境温、湿度都具有较强的时间序列性,因此将环境温、湿度纳入多元回归分析还可以平衡松散回潮来料的时间波动。

该文以加料出口含水率、松散回潮工艺气体温度(阀门)、拔风压力(阀门)、加料段HT蒸汽压力以及加料段环境温、湿度为输入,以松散回潮机加水量预测值为输出,建立松散回潮机加水量预测模型。

该文得到的松散段加水比例按照冷、热车批划分的预测模型相应的拟合度大约为85%。具体的多元线性回归模型如下。

冷却:松散回潮加水比例=-10.75900+0.507600×二次加料HT蒸汽压力+0.10528×B95加料段温度-0.00732×B95加料段湿度-0.01928×二次加料机排潮风温度+0.71760×加料后含水率-0.00142×工艺气体温度PID阀门开度+0.04141×拔风压力PID阀门开度。

热加工:松散回潮加水比例=-10.69100+0.50760×二次加料HT蒸汽压力+0.10528×B95加料段温度-0.00732×B95加料段湿度-0.01928×二次加料机排潮风温度+0.71760×加料后含水率-0.00142×工艺气体温度PID阀门开度+0.04141×拔风压力PID阀门开度。

方差分析见表5。表5为该模型的方差分析结果,显示了模型中所有参数都通过了F检验且因子关联性都是显著的。其中,拔风压力PID阀门开度、加料段温度因子的影响较大。

表4 加料至烘丝入口水分差值控制模型的方差分析

表5 松散回潮加水比例模型的方差分析

4 模型验证

该文将3.1节和3.2节2个模型的加料出口含水率进行关联衔接,使2个模型串联整合起来,形成统一的烘前水分与松散回潮加水比例控制体系模型。再通过输入烘前水分控制目标值采集模型关键输入参数,使模型最终输出为加料出口水分、松散回潮加水比例,从而指导车间的实际生产。

为了验证控制预测模型的准确性与实用性,该文开展了为期1个月、总体约为100批的验证生产。结果显示,实际加料出口水分与模型预测加料出口水分偏差为±0.1,可以满足水分控制的精度要求;实际加水比例与预测加水比例存在一定数值的差异,模型有待进一步改进。

5 模型改进

针对预测加水量与实际施加量存在一定误差的验证结果,该文通过因子关联性分析发现松散回潮的环境温、湿度与松散段加水量存在较强的相关性,并且与加料区域的环境温、湿度并无共线性。因此,后续可针对多元回归模型继续添加松散段环境温、湿度参数,并进行重新拟合与验证,最终验证结果可以满足松散段加水比例的精度要求。如图3所示。

根据图3的结果可知,运用松散段加水比例预测的改进模型的实际效果与预测数值之间误差一般为±0.4,整体波动呈随机性。因为该误差处于车间对加水比例的控制精度范围以内,所以改进之后的松散回潮加水比例模型具有实际运用价值。

6 结语

该文通过矩阵图分析、皮尔逊(Pearson)相关系数以及控制变化图等分析手段分析了影响烘前水分链的相关因素,利用多元回归分析模型建立烘丝机入口含水率影响因素的分阶段模型。将模型整合与车间实际操作相结合,通过输入烘前水分目标值可以精确预测该生产批次的松散回潮机加水比例、加料出口水分实际操作参考值,从而更加精准、有效、及时且直接地引导车间人员在烘前水分控制上完成相关操作。在该文2段整体模型的试运行期间,模型输出值取得了较好的指导效果,通过模型预测指导所获得的烘丝机入口含水率更接近工艺设定值,且批次间的稳定性更高。

图3 改进后模型对加水比例预测的误差图