喷雾干燥技术及其工业应用分析

2022-06-21闫丙宏韩韵佳杨华张晓宇胡琪

闫丙宏 韩韵佳 杨华 张晓宇 胡琪

摘 要:根据雾化器采用的不同雾化方法,喷雾干燥技术可分为旋转式、气流式和压力式三类。现对这三类装置的原理、特性进行了阐述,并依据其不同特点介绍了它们在工业中的应用。

关键词:喷雾干燥技术;分类;应用

中图分类号:TQ051 文献标志码:A 文章编号:1671-0797(2022)12-0086-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.024

0 引言

工业中的干燥常指利用热能将物料中水分汽化使其变为蒸汽,再由工作气体带走所生成的蒸汽,从而使物料水分降低的操作。此过程中物料往往需要被加热,根据加热的换热方式不同,可将干燥分为辐射、传导和对流干燥三类。在干燥一些热敏性物料的过程中,传导和辐射干燥容易使物料过热,而对流干燥大部分热量都用来蒸发物料中的水分,不会使物料过热而影响其性能,因而对流干燥相对于其他两种干燥应用范围更广。目前工业中常用的对流干燥方式有流化、喷雾和回转圆筒干燥等。喷雾干燥与其他对流干燥方式相比,具有可将液态物料直接干燥得到粉粒状产品的特性,并且干燥过程迅速、生产能力大,所以喷雾干燥技术在食品、制药、陶瓷、水泥等领域的工业生产中得到了广泛应用[1]。

喷雾干燥装置由空气过滤器、鼓风机、雾化器、加热器、储料罐、干燥塔、输料泵、旋风分离器、排风机等组成。图1是一个常规的喷雾干燥工艺流程图,空气进入过滤器过滤后再经加热器加热,然后进入干燥塔。与此同时,液态物料在输料泵的作用下进入干燥塔,物料被塔中的雾化器雾化成细小的雾滴,雾滴与热空气接触,物料中的水分被蒸发,干燥后的物料沉降在干燥塔底部。一部分细粉和废气进入旋风分离器进行分离,细粉从旋风分离器底部排出加以回收,废气在排风机的作用下排入大气中。

从整个喷雾干燥过程中可见,雾化器是喷雾干燥流程的核心部件。根据雾化器采用的不同雾化方法,喷雾干燥技术可分为旋转式、气流式和压力式三类。本文将对这三类装置的原理、特点进行分析,并介绍其在工业中的应用。

1 旋转式喷雾干燥

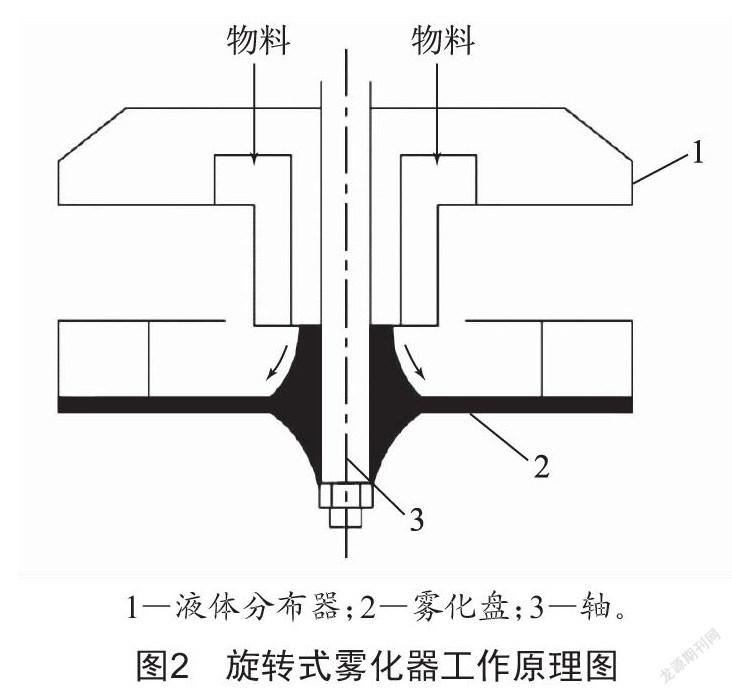

采用旋转式雾化器的喷雾干燥称为旋转式喷雾干燥,旋转式雾化器利用高速转动的圆盘将液态物料雾化。

1.1 雾化原理

旋转式雾化器的工作原理简图如图2所示。液态物料进入液体分布器被均匀地送到高速旋转的雾化盘上,在雾化盘的离心力作用下,物料在雾化盘表面以薄膜的形式伸展,并越来越快地向雾化盘的边缘移动。雾化盘上液体的惯性以及液体离开雾化盘时与空气界面的相互摩擦作用使物料分散成微小的雾滴,达到雾化的目的。

1.2 特点

在喷雾干燥塔内安装一个旋转式雾化器,便可雾化大量物料,并且旋转式雾化器可以在较高的进料速率下正常工作。但是旋转式雾化器结构较复杂,需要较高的加工技术,也导致维修不便[2]。基于以上特点,旋转式喷雾干燥多用于工作量大的场合,例如烟气净化、废水处理等。

2 气流式喷雾干燥

采用氣流式雾化器的喷雾干燥称为气流式喷雾干燥,气流式雾化器利用压缩空气或水蒸气来雾化物料。

2.1 雾化原理

气流式雾化器的工作原理简图如图3所示。压缩空气或水蒸气以很高的速度从进气管喷出,此时流速较低的液态物料从进料管喷出,两者之间会存在很高的相对速度,使得气液之间产生摩擦力和剪切力,在力的作用下液体被拉成细线,细线在较细处破碎,形成微小的液滴。

2.2 特点

气流式雾化器结构简单,适合雾化粘度较高的液态物料。同时气流式雾化器操作压力也较低,不需要高压泵。如果液态物料的粘度较低,则可在雾化器系统中配备空气压缩机,但与其他雾化器相比功耗大,增加了设备投资和运行成本。基于以上特点,气流式喷雾干燥特别适用于乳液、悬浮液、膏状物等黏性大的物料干燥。

3 压力式喷雾干燥

采用压力式雾化器的喷雾干燥称为压力式喷雾干燥,压力式雾化器利用高压泵雾化物料。

3.1 雾化原理

压力式雾化器的工作原理简图如图4所示。压力式雾化器利用高压泵使物料获得较高压力,液态物料从进液管沿切线进入旋流室进行螺旋运动,根据旋转动量矩守恒定律,旋涡半径越小,旋转速度越大。因此,离OZ轴越近,转速越高,静压力越低,导致在喷嘴中间形成一股空气旋流,空气旋流的压力与大气压相等。而液体则绕空气旋流形成环形薄膜,液体静压能转化为液膜的动能,从出口高速喷出。液膜喷出后拉长变细,最后破碎成小雾滴,达到雾化的目的。

3.2 特点

压力式雾化器结构较简单,生产制造价格低,维修更换方便,运行时无噪声,运行成本低,但喷嘴易出现堵塞和磨损,需经常更换喷嘴。因此,这种结构不适用于雾化粘度高的胶状物料,而更适合雾化粘度低的物料。根据其特点,压力式喷雾干燥多应用于化工、陶瓷、喷雾造粒、喷雾浓缩等场合。

4 喷雾干燥的应用

4.1 旋转式喷雾干燥的应用

旋转式喷雾干燥多用于烟气净化、废水处理等场合。目前,旋转式喷雾干燥技术已经在火力电厂脱硫项目、垃圾发电尾气排放烟气系统上进行了应用。

东北电力设计院用传统的湿法烟气脱硫和旋转喷雾干燥脱硫技术对内蒙古某工程进行烟气脱硫,并将两种烟气脱硫方法进行了对比。虽然湿法脱硫较旋转喷雾干燥法脱硫的脱硫率高,但对于燃烧低硫煤的地区如东北、内蒙古等地,利用两种脱硫方式排出的烟气含硫量差别很小。旋转喷雾干燥脱硫与湿法烟气脱硫相比耗电低、用水量更少,年运行费用可减少一半,对于燃烧低硫煤的地区,旋转喷雾干燥脱硫更适用[3]。038469DC-DEA8-4810-A22F-9D82C38F3B98

杜艳玲等人[4]将旋转喷雾干燥技术应用于山西临汾某火电厂脱硫废水处理中,利用锅炉的烟气余热干燥脱硫废水。与传统的浓缩蒸发技术相比,旋转喷雾干燥技术减少了脱硫废水的预处理环节且不需要额外的热源,火电厂的建设成本和运行成本可以得到有效降低。采用旋转式喷雾干燥法来处理火电厂的脱硫废水是目前较理想的选择。

4.2 气流式喷雾干燥的应用

气流式喷雾干燥适用于溶液、乳液、膏状物、悬浮液等黏性大的物料,广泛应用于化工、食品、乳品、建材工业等方面。

孙孝志[5]将气流式噴雾干燥技术应用于栲胶厂制备栲胶。将浓胶浓缩到60%以上进行气流式喷雾干燥,这就解决了旋转式和压力式喷雾干燥技术不适用于干燥高粘度物料的问题。栲胶厂通过将干燥工段的旋转式喷雾干燥改为气流式喷雾干燥,增加了日产量,降低了每吨栲胶的耗电量和耗水量。

王宗濂等人[6]利用气流式喷雾干燥技术对80%浓度的高粘度歧化松香成功地进行了干燥。利用气流式喷雾干燥技术干燥单位容积的歧化松香效率远高于旋转式喷雾干燥。同时,气流式喷嘴的结构与旋转式相比更简单,加工容易,因此节省了设备投资和基建费用。

4.3 压力式喷雾干燥的应用

压力式喷雾干燥根据其特点多应用于化工、陶瓷、喷雾造粒、喷雾浓缩等方面。

以前旋转式喷雾干燥在我国被广泛用于制备高品位的固体聚氯化铝,但旋转式雾化器结构较复杂。由于物料的粘度较低,采用压力式喷雾干燥技术生产高品位固体聚氯化铝更合适。威海金泓公司就利用压力式喷雾干燥设备成功将聚氯化铝的含水率降到4%以下。同等干燥强度下,压力式喷雾干燥设备与旋转式相比体积更小,所需的总动力更少[7]。

在我国煅烧煤系高岭土生产中常用压力式喷雾干燥技术。这种低粘度、流动性好的泥浆利用压力式喷雾干燥技术干燥后所得的粉料较旋转式的粒径细、容重大,干燥所需能耗低[8]。

5 结论

本文对喷雾干燥技术进行分类,对其特点进行分析,结合其在工业中的应用,得出结论如下:

(1)喷雾干燥技术根据雾化器采用的雾化方法可分为旋转式、气流式和压力式三类。旋转式喷雾干燥在进料量较大的情况下可以正常工作,但结构复杂。气流式雾化器可以干燥高粘度物料,但动力消耗大。压力式雾化器结构简单,成本小,但是易堵塞。

(2)根据其各自的特点,三类喷雾干燥技术有着不同的适用场合。旋转式喷雾干燥技术适用于物料量比较大的情况,多用于烟气净化、废水处理等场合;高粘度物料的干燥多用气流式喷雾干燥技术,该技术广泛应用于化工、食品、乳品、建材工业等行业;低粘度物料的干燥多用压力式喷雾干燥技术,该技术多用于化工、陶瓷、喷雾造粒、喷雾浓缩等场合。

[参考文献]

[1] 常闯.压力喷雾干燥法陶瓷结合剂堆积磨料制备与性能研究[D].长沙:湖南大学,2018.

[2] 高志宏.垃圾发电厂用旋转式雾化器流道优化设计研究[D].重庆:重庆大学,2010.

[3] 龙辉,吕安龙.旋转喷雾干燥法烟气脱硫工艺在600 MW机组应用的可行性[J].中国电力,2008(4):80-83.

[4] 杜艳玲,柴启华,员在斌.旋转喷雾干燥法在火电厂脱硫废水零排放改造中的应用[J].内蒙古电力技术,2018,36(2):50-53.

[5] 孙孝志.气流式喷雾干燥在栲胶生产中的应用[J].湖南林业科技,1989(1):55-56.

[6] 王宗濂,金淳,余炎良,等.歧化松香钾皂干燥过程研究[J].林化科技通讯,1987(2):2-7.

[7] 刘广景,徐东国.压力喷雾干燥在聚氯化铝生产中的应用[J].无机盐工业,2004(2):55-57.

[8] 李三华,张甲宝.压力式喷雾干燥器的应用[J].中国非金属矿工业导刊,2014(1):41-42.

收稿日期:2022-03-25

作者简介:闫丙宏(1985—),女,河北张家口人,讲师,研究方向:室内环境调控。

通信作者:张晓宇(1988—),男,河北邯郸人,工程师,研究方向:施工管理。038469DC-DEA8-4810-A22F-9D82C38F3B98