汽轮机轴头螺杆泵油系统油泵切换问题分析及改进措施

2022-06-21卢红远柏征宇吴诚强华马晓飞

卢红远 柏征宇 吴诚 强华 马晓飞

摘 要:在小型汽轮机组的油系统中,有很大一部分采用双螺杆泵供油。考虑到有可能突然断电而引起跳机惰走时,机组依然有部分供油能力,往往会将其中一台螺杆泵采用轴头机械驱动而非电驱。该类供油系统在轴头泵与电泵切换时,会因为油量叠加而使油系统压力迅速上升。基于此,研究了某40 MW汽轮发电机组现场带轴头螺杆泵的润滑油系统在做主辅油泵切换时油安全阀起跳的问题,在对其进行原因分析的基础上,提出了具体的改进措施,同时提出了双阀系统中联调的机制。

关键词:汽轮机;油系统;轴头螺杆泵;安全阀起跳;原因;双阀联调

中圖分类号:TK267 文献标志码:A 文章编号:1671-0797(2022)12-0076-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.021

0 引言

某40 MW冷凝机组,轴系排布为汽轮机+齿轮箱+发电机。油系统采用调节保安油与润滑油共用油站,主辅油泵配置螺杆泵,其中主油泵由齿轮箱低速轴非驱动端轴伸驱动,辅助油泵集装于油站,采用电动机驱动。由于是容积泵油系统,泵口配置油压安全阀以防油压超标[1],损坏油系统设备。

该机组在现场试车启动阶段,轴系未达全转速情况下,即引起了油系统安全阀的起跳动作,而如果在安全阀未起跳的系统最高压力点将辅泵切除,则系统油压瞬间下降至不可持续运行的低压力,严重时会因为油压过低引起跳机,导致主辅螺杆泵切换失败。故判断油系统不管出于何种原因,都出现了无法消纳容积泵除用油设备以外多余油量的现象。

1 汽轮机轴头螺杆泵油系统的工作原理分析

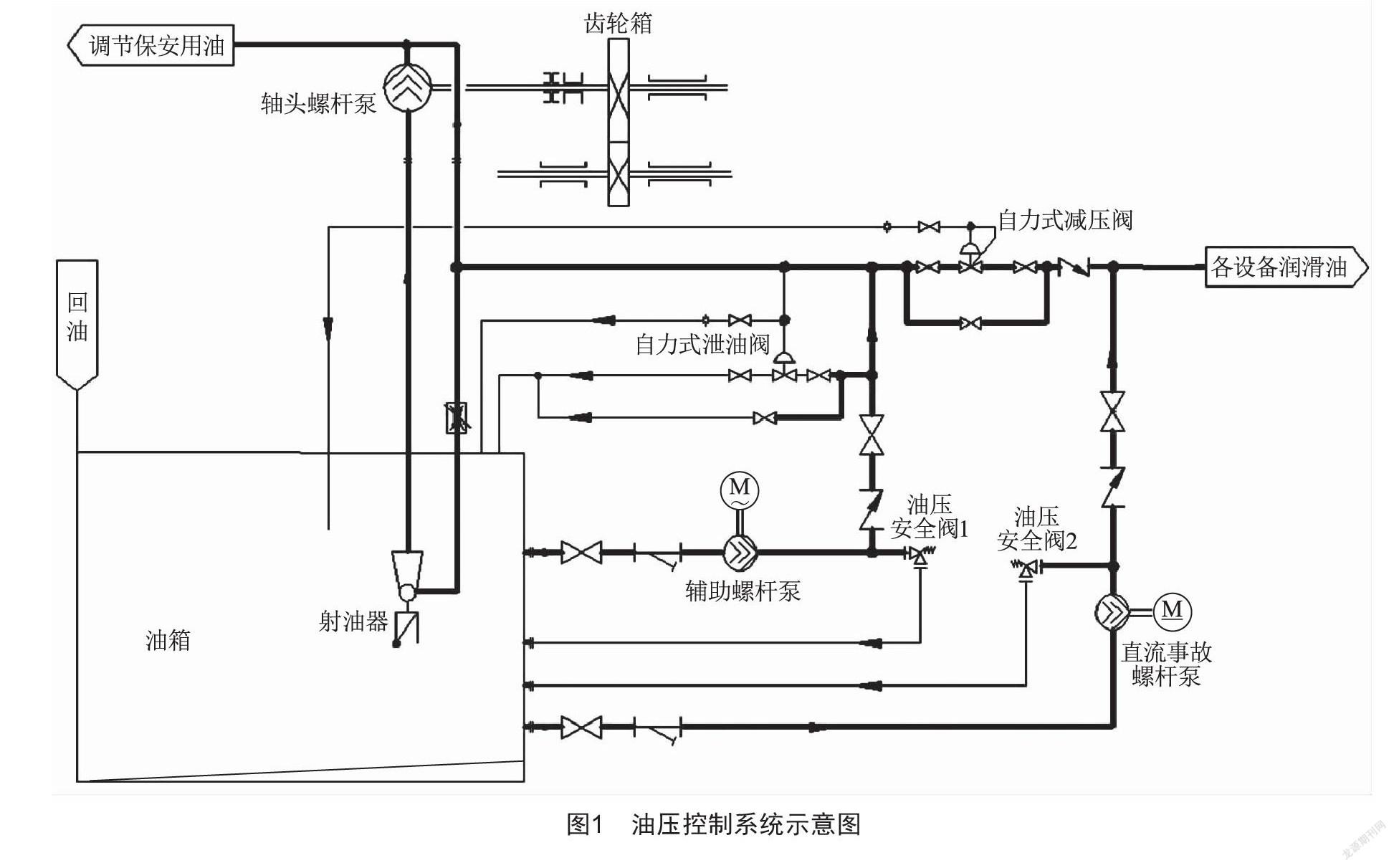

该40 MW机组油系统油压控制主要由三螺杆油泵、油压安全阀、自力式调节阀等核心部件组成[2-3],供油压力控制系统示意图如图1所示。

该油系统在设计时,根据相关标准,容积泵的供油能力要求大于各设备的用油需求,通常会是润滑油总量的1.2倍左右。多余的油量会通过图1中自力式泄油阀回流至油箱,通过人为调整自力式泄油阀,使其可以控制主辅油泵出口压力在一个合理的要求范围内。本项目中,油泵同时负责调节保安用油和各设备润滑油,在主辅油泵各自单独运行时,要求油泵出口油压控制在0.85 MPa(G)左右(下文所有油压值均为表压值,不再标示),而润滑油压力需求为0.35 MPa,通过自力式减压阀实现自动调节。

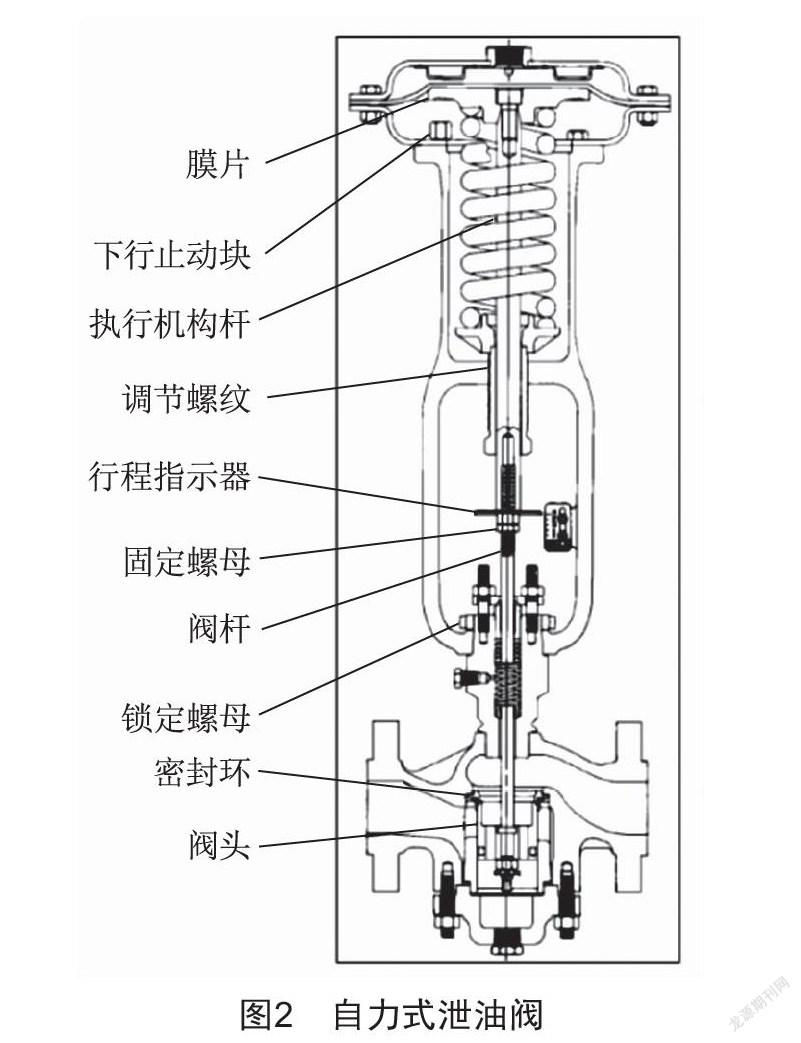

如图2所示,自力式泄油阀[4-5]是一种有差调节阀,通过膜片使油压与弹簧形成力的平衡,从而达到自动控制阀位的目的。而初始平衡的设置则通过调节螺纹调整弹簧的初始伸长量实现,一旦调整完毕,阀门的开度与阀前压力将是一一对应的关系,阀前压力越高,阀门的开度越大(泄油量越多)。因此,该油系统在不同工况下,各设备用油需求发生变化时,整个系统的油压也会在一定范围内相应浮动。

2 油系统的数据对比及原因分析

该机组油系统各设计数据如表1所示。

机组启机时,由于转子所带轴头泵还未达到额定转速,供油能力不足,故需开启电动辅助油泵承担主要的供油。当机组达到额定转速后,即可关停辅助油泵,由主油泵承担所有供油。而在整个运行过程中,存在三个工况:(1)辅助油泵单独供油;(2)主辅油泵同时供油并在机组达到额定转速时,主辅油泵均为全油量输出;(3)主油泵单独供油。

机组运行过程中,系统中多余油量的数据边界如下(为方便描述,这里忽略了系统油压高低对油泵流量的影响,不影响分析结论):

辅助油泵单开:163.8-96.7-11.9=55.2 m3/h;

主油泵单开:157.14-96.7-11.9=48.54 m3/h;

主辅双泵同开[6]:157.14+163.8-96.7-11.9=212.34 m3/h。

综上,油系统所配置的自力式泄油阀的泄油能力应至少涵盖范围:48.54~212.34 m3/h。

该机组油系统设计时配置的自力式泄油阀为FISHER品牌的4寸EDR阀门,配置执行机构655R系列。整理厂家提供的数据后,分析如下:

执行机构,全行程0.437 5in(0.011 1 m);整定后阀门全行程所产生的油压上下浮动范围是0.558 MPa,即一旦阀门调整到位,在阀门全开全关过程中,相应的油压最大可变化0.558 MPa;油压可调上下限为0.448~1.67 MPa,即阀门可以按需求在这个压力范围内做调整。

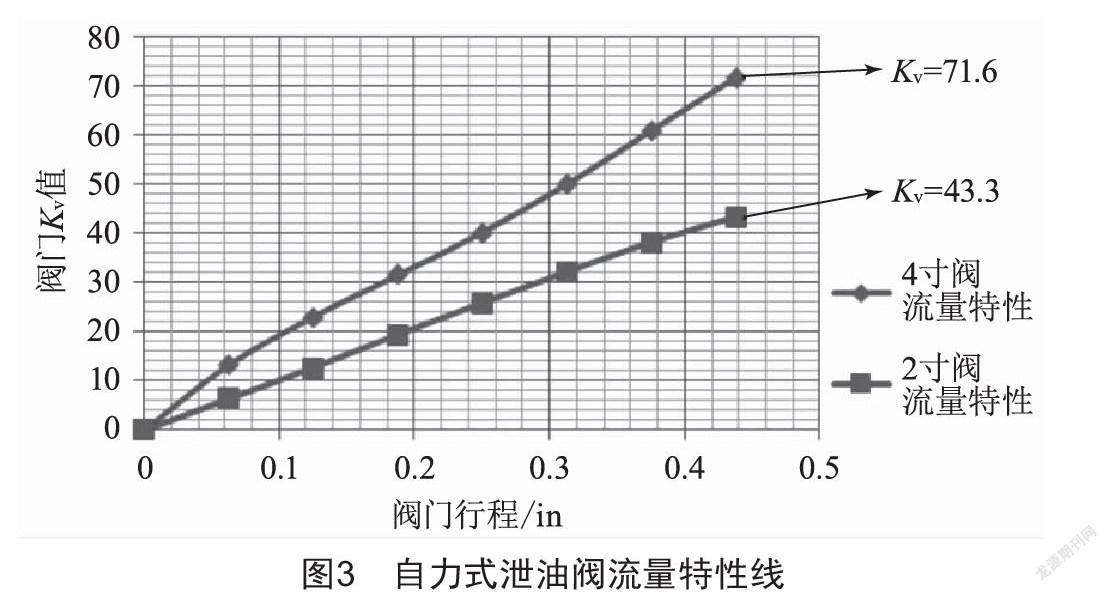

4寸阀门的流量特性线可视化后整理如图3所示,可见该阀门几乎为线性阀,这有助于后续按照线性阀考虑。

系统正常运行时,油压要求0.85 MPa,而油系统安全阀整定值为1.1 MPa,油压浮动空间实际只有0.25 MPa,占阀门全行程油压变化范围0.558 MPa的44.8%。按线性阀考虑,4寸阀门流量调节范围ΔKv=0.448×71.6≈32。根据压力和密度的变化,转化为1.1 MPa时的调节流量范围是×ΔKv×=×32×≈113 m3/h。

综上可得,4寸自力式泄油阀,当油系统油压在0.85~1.1 MPa变化时,无论如何调整,最多可以调整的泄油量差值为113 m3/h,而实际该机组需求的范围达212.34-48.54=163.8 m3/h,用0.25 MPa的油压范围显然无法消纳全部多余油量。

分析:怀疑阀门选型时,未关注油压变化范围限制,当忽略了该条件后,4寸阀门的泄油量调节范围可达113/0.448≈252 m3/h,但是同时,粗略计算可得,油系统压力将达到0.85+0.558×[252/(252+48.5)]≈1.32 MPa,确实会触发油系统安全阀起跳,与实际情况吻合。

3 针对性改进措施

根据上文计算,在0.25 MPa的油压浮动范围内,需求泄油量范围至少要达到163.8 m3/h。而4寸阀门的泄油量范围约为113 m3/h,距理想值还差163.8-113=50.8 m3/h。在现场条件允许的情况下,拟在4寸阀门基础上并列设置一个2寸阀门(其具体流量特性线如图3所示)。该2寸阀门在0.25 MPa的油压浮动范围内可消纳的泄油量为×ΔKv×=×43.3×0.448×≈69 m3/h>50.8 m3/h,认为可以满足容量要求。

4 双阀联调机制分析及现场调整步骤制订

改进之后,形成了4寸阀和2寸阀叠加的情形,现场调试人员在操作时,出现了双阀状态始终无法调整到位的问题,主要是因为与只设单阀时情况不同,两个阀是动态自適应的,调整其中一个阀,另一个阀的状态就会发生变化,导致无法同时同步调整两阀。另外,这类阀阀位并非直观可见,使调试人员无法很好地掌握阀位情况,也增加了操作难度。

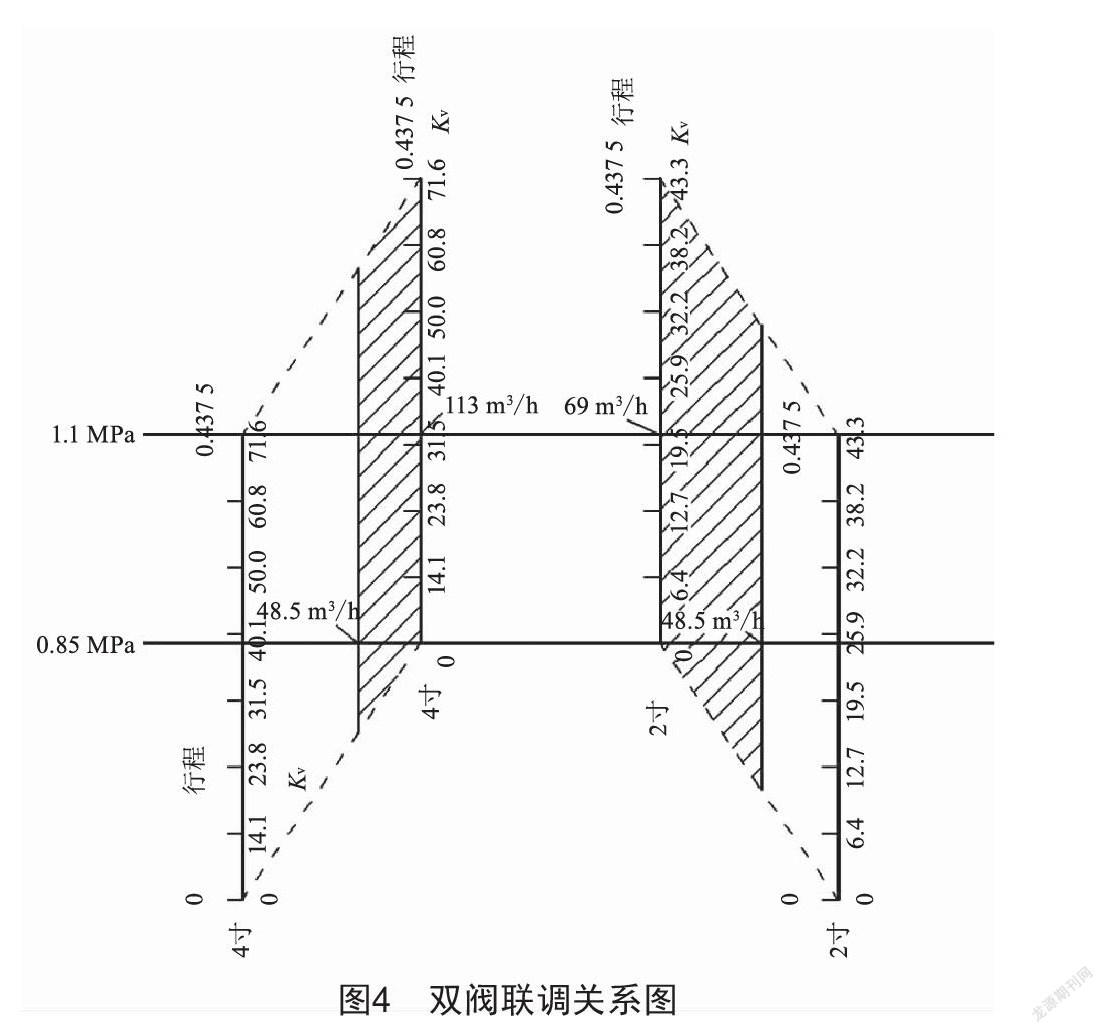

分析两阀的叠加特性,将阀门流量与行程关系特性轴线用如图4方式表现。

如图4所示,左右分别是4寸阀门和2寸阀门的流量特性轴线(以竖直方式布置,能更形象地反映阀门的调整位置),两个平行四边形分别是两个阀门各自的可调整运行范围(阀门实际的可调整范围比图中要大,为了更简洁地表达,突出重点,只截取了其中一段范围),两条横线分别代表油系统运行压力的上下边界。从图中不难看出,正因为有油系统运行压力的上下边界限制,阀门的能力无法全部用足,只能用到其中的44.8%(前文已有描述)。

因为该油系统在单双泵运行时,其多余油量范围在48.54~212.34 m3/h。图中,当阀位处于4寸阀剖面线的左侧以及2寸阀剖面线的右侧,而油压为0.85 MPa时,各单阀泄油均超过48.54 m3/h,即便另一个阀全关,单泵运行时泄油量也已经过多,无法将油压稳定在0.85 MPa以上。同理,将阀门的最低泄油压力调整至0.85 MPa以上也不合适。故双阀合理运行区间在图中剖面线所示范围。

另外,由图可得出以下结论:

(1)当4寸阀运行在其剖面线右边线时,2寸阀应运行在其剖面线右边线。同理,当4寸阀运行在其剖面线左边线时,2寸阀应运行在其剖面线左边线。而当4寸阀运行在其合理运行剖面线区域时,2寸阀也会相应运行在其剖面线的某个位置,该位置实际上可理论计算。

(2)无论两阀怎么调整,只要在剖面线区域内,由于两阀门被上下压力线截断的行程相等,故泄油量的变化量不变,都是113+69=182 m3/h>163.8 m3/h。

根据现场实际条件,制订以下调整步骤:调压目标是主泵单开时油压至少0.85 MPa,双泵开时油压控制在1.1 MPa以下。先将2寸阀屏蔽,单开主泵,慢慢将4寸阀调整至系统油压0.9 MPa(调整过程中需要手动旁路阀配合,保证系统油压稳定),调完后要保证旁路阀已完全关闭,这一步骤的目的是先让4寸阀进入图4中的剖面线区域。然后开双泵,开手动旁路(目的是保证不因系统油量骤增导致油压过高),待系统油压稳定在略低于安全起跳油压1.1 MPa时,开始调整2寸阀,最终调整到油系统油压略低于1.1 MPa,调完后要保证手动旁路阀全关,这一步的目的是确保高油压时,两阀联合泄油能力足够,本质上是让2寸阀进入图4中其合理运行剖面线区域。此时关闭电泵,预计系统油压略高于0.85 MPa,联调结束。如果略低于0.85 MPa,可进一步微调。

实践结果表明,现场调试人员按此操作后,在主油泵单泵运行时,最终油系统油压为0.875 MPa,而双泵运行时,未超1.1 MPa。

至此,在汽轮机组开机阶段,可成功进行主辅油泵切换,而不会引起油安全阀起跳。

5 结语

(1)通过对该类油系统的深入了解,找出了轴头螺杆泵与电动辅助油泵切换问题的原因,分析得:在选型泄油阀时,要关注泄油量和差压的关系,阀门在差压区间窄的情况下,其泄油能力无法用足。

(2)分析总结了两阀联调的方法。可以通过阀门特性先制订阀门合理运行区间,然后逐个调整;而联调的阀门可以在合理区间范围内任意组合,并不固定。

[参考文献]

[1] 李福天.单螺杆泵溢流作用的探讨[J].流体工程,1989(9):21-23.

[2] 张瑞琳,赵来国,杨晓明,等.加氢裂化装置氢气压缩机润滑系统的改造[J].流体机械,2010,38(1):43-45.

[3] 张瑞琳,王文友,王威,等.新型压缩机润滑油站系统开发与应用[J].润滑与密封,2007,32(10):115-119.

[4] 率冉冉,董永武,范路芳.自力式压力调节阀工作原理及其在石油工程中的应用[J].石化技术,2015,22(10):64-65.

[5] 蒋唐锦.自力式压力调节阀在核电厂中的应用[J].价值工程,2021,40(14):237-238.

[6] 王朝晖,张永国,陈利安,等.浅析容积泵与离心泵的差异[J].山东化工,2019,48(12):92.

收稿日期:2022-03-24

作者简介:卢红远(1985—),男,浙江杭州人,工程师,主要从事汽轮机系统及工程方面的工作。