利用激光点云进行劲性骨架制造质量检测

2022-06-21白祖应罗佳朱勇杨鹏兴

白祖应 罗佳 朱勇 杨鹏兴

摘要 文章提出了一种结合理论模型与实测点云模型的劲性骨架制造线形偏差检测方法,在Geomagic软件中以理论模型为参照,进行劲性骨架的三维几何偏差分析。结论:基于特征点配准的方法将理论模型与实测点云模型进行叠合,对齐后特征点坐标偏差值平均为0.59 mm,采用该方法对齐的精度高;实测点云模型与设计模型关键节点吻合情况较为良好,平均偏差数值仅为1.65 mm,其中最大偏差为3.7 mm,最小偏差为0.34 mm。该劲性骨架节段施工偏差较小,能够满足工程中的使用要求。

关键词 三维激光扫描仪;制造线性检测;几何偏差;劲性骨架

中图分类号 U446.3 文献标识码 A 文章编号 2096-8949(2022)12-0156-04

收稿日期:2022-03-22

作者简介:白祖应(1984—),男,本科,高级工程师,从事公路与桥梁方面工作。

0 引言

大跨径混凝土劲性骨架拱桥已被广泛应用[1-2],其具有施工步骤较多、受力形式复杂、截面形式多样的特点。劲性骨架作为主要受力结构,制造及施工质量受到了广泛的关注。与传统钢管混凝土拱桥相比而言,劲性骨架拱桥虽降低了施工难度但却增加了施工工序[3]。谢开仲等[4]针对劲性骨架混凝土拱桥的施工特点,认为必须在施工过程中对拱圈的应力、挠度进行实时监测,以保证桥梁在建造阶段、运营阶段的变形及内力均符合规范要求。

三维激光扫描技术可获取结构的实时几何信息,因此为较好地实现对结构进行实时监测,其被广泛地应用到结构监测领域。韩达光等[5]结合了三维激光扫描技术与BIM技术,以点云数据逆向生成BIM模型,通过BIM技术解决了基坑在随机车辆荷载作用下的三维整体变形监测问题。惠之瑶[6]等利用三维激光点云数据创建了古建筑模型,节省了建模时间,提高了建模精度。

对于装配式钢结构,为严格保证结构的无应力状态,均需在安装前进行线形偏差检测。劲性骨架拱肋段数多,构造复杂,采用传统的方法检测费时费力。三维激光扫描仪具有非接触性的特点,可避免环境对测量结果的不利影响,可方便、快速、准确地获取结构实时几何形态。为实现对劲性骨架的制造线性检测,该文首先对加工完成的劲性骨架进行三维激光扫描获取点云数据,对三维激光点云数据进行相关处理。然后采用特征对齐的方法,将实际点云与理论模型进行对齐。最后将处理后的三维激光点云与理论模型进行3D叠差分析,依据叠差分析结果实现对劲性骨架制造线形的三维几何偏差检测。

1 工程概况

该文的依托工程为云南省西南部的糯扎渡澜沧江特大桥,桥梁形式为上承式劲性骨架钢筋混凝土拱桥,桥梁左侧为思茅岸,右侧为澜沧岸。桥梁主跨跨径为155 m,劲性骨架拱肋可划分为11个吊装节段,最大吊装重量为120.5 t。钢管材质为Q235,混凝土为C50。该桥的劲性骨架拱肋段数多、构造复杂,采用传统的方法检测费时费力,需要一种高效、精确的方法进行劲性骨架的制造线形检测。

2 点云数据采集及前处理

2.1 点云数据的采集

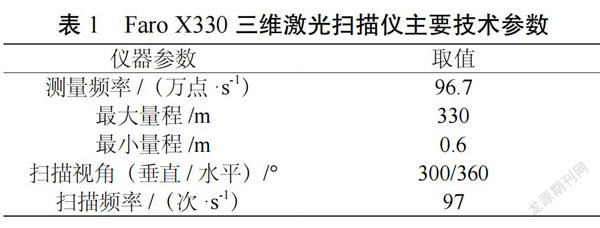

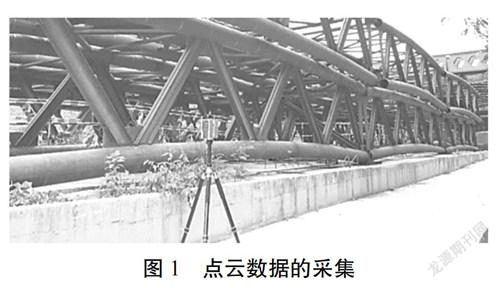

根据控制方案设计,对预制厂制造完成的劲性骨架进行点云数据采集。试验采用的三维激光扫描仪型号为Faro X330,其主要技术参数如表1所示。为保障扫描点云的质量,站点与目标物间的距离不应超过20 m。试验现场的点云数据采集如图1所示。

2.2 数据预处理

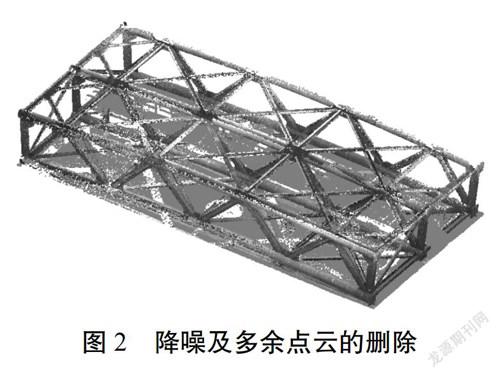

使用专业的点云处理软件Geomajic对劲性骨架点云进行预处理。其主要步骤为:①导入点云;②点云拼站;③降噪及多余点云的删除。其中降噪及多余点云的删除如图2所示。

3 制造线形偏差分析

3.1 模型的配准

依据桥梁的设计图纸,建立劲性骨架的理论BIM模型。BIM模型最大的优点为三维、可视化。对于后续的模型和点云的匹配,以及偏差定位有着关键的作用。选择劲性骨架的主弦杆中心与法兰盘平面交点作为理论BIM模型和点云匹配的特征点,该特征容易在Geomajic软件里获取。

两者对齐的原理是最小二乘法,设分别绕X,Y,Z轴姿态调整的旋转矩阵为:

以及平移矩阵为:

姿态调整公式为:,其中α,β,γ为连廊姿态调整时分别绕X,Y,Z轴的旋转角,x,y,z为沿X,Y,Z方向平移的距离。设理论BIM模型特征点集合A,点云特征点集合B。对B进行姿态调整,建立拼接误差函数如下:

将对齐后的特征点坐标进行对比,得到如表2所示的结果。对齐后的对应特征点坐标偏差值平均为0.59 mm,表明采用该方法对齐的精度较高。

3.2 偏差分析方法

如图3所示,假设p为点云曲面,该曲面任一点的坐标为pi(xi,yi,zi),将设计模型进行Delaunay三角形网格划分,网格的尺寸应尽可能小,得到三角网格的节点和单元拓扑关系,通过k-D数的方法寻找pi的临近点qi,qi为三角网格曲面上的节点,q0S,S为q0所处位置的点集。

(a)拱肋设计模型曲面

(b)拱肋设计模型曲面网格

通过下式计算pi与S点集中所有位置的距离di,则

(1)

根據计算得出的距离,从中找出目标点到曲面的最小距离:

(2)

该距离则为当前位置设计模型与点云模型之间的偏差。

3.3 偏差分析结果

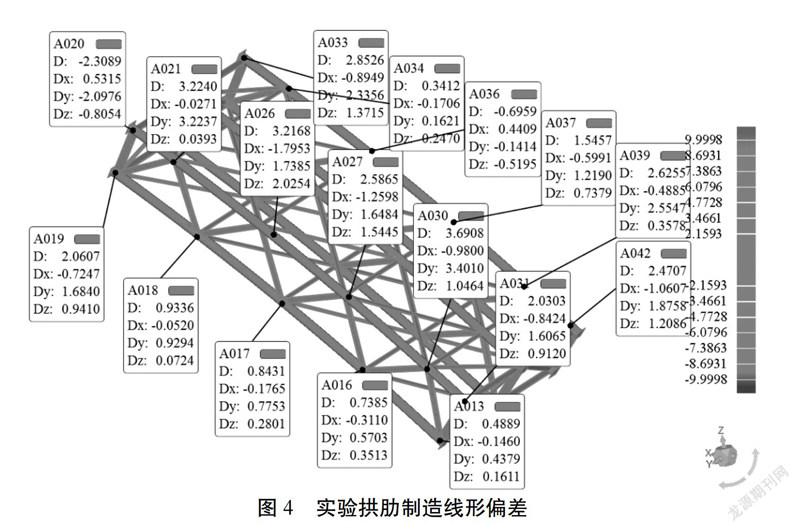

在Geomagic软件中,主要是以拱肋理论曲面与实际点云曲面之间距离作为线形的偏差。将实测点云与理论点云导入到Geomagic软件中,以设计模型为参照,将其设为Refence,以点云模型为对比,设为Test。拱肋骨架可编号分为:①~⑥,最终得到劲性骨架节段线形加工偏差如图4所示(为显示清晰、只选择①②④线形标注)。

劲性骨架节段线形偏差对于拱桥的施工及成桥状态有着十分重要的影响。利用三维激光扫描获取的线形可快速用于劲性骨架节段的质量检测,现统计①~⑥线形与设计线形偏差走势,如图5。

结果显示,通过三维偏差分析图,可直观反映劲性骨架节段线形偏差情况。该色谱图颜色分布均匀,表明整体偏差较为一致,其中1号弦杆的偏差较大。颜色加深的地方即为与设计线形偏差较大部位,如果超出相关要求,则需要及时采取措施。线形偏差走势图全面展示了各线形关键节点的偏差情况,为线形的保证提供了较全面数据支撑。两种方法各有优缺点,可结合使用,更好地对劲性骨架节段线形偏差进行结果分析。

4 结论

为实现对劲性骨架节段线性偏差进行制造线形偏差检测,该文提出了一种基于三维激光扫描的方法并应用于依托工程,得出以下结论:

(1)该文提出了一种结合理论模型与实测点云的制造线形偏差检测方法。其中,理论模型是由参考设计图纸建成的BIM模型;点云由多角度采集劲性骨架表面数据。二者数据都具有三维、可视化的特性,为制造线形偏差检测提供了良好的数据支撑。

(2)采用最小二乘法的原理对理论模型与实测点云的特征点进行最大程度对齐,该特征点为法兰盘的螺栓孔。结果显示,对齐后特征点坐标偏差值平均为1 mm左右,表明该方法对齐的精度高,对齐后的模型可用于劲性骨架节段线性偏差分析。

(3)通过三维偏差分析图和线形偏差走势图结合的方式,对劲性骨架节段线形偏差情况进行分析。结果显示,三维偏差分析图可方便使用颜色加深的地方表示线形偏差较大部位,该方法直观、便捷性好。线形偏差走势图可全面展示各线形关键节点的偏差情况,其中平均偏差数值仅为1.65 cm,其中最大偏差为3.7 mm,最小偏差为0.34 mm。可为线形的保证提供较全面的数据支撑。

参考文献

[1]卫高红. 钢管混凝土系杆拱桥劲性骨架整体吊装设计与施工[J]. 山西交通科技, 2013(6): 65-67.

[2]周源, 王戈. 强劲骨架在钢管混凝土劲性骨架拱桥中的应用[J]. 山西交通科技, 2019(3): 65-69+83.

[3]劉忠, 顾安邦, 周水兴. 万县长江大桥非线性综合分析[J]. 重庆交通学院学报, 1996(S1): 19-29.

[4]谢开仲, 韦立林, 李海. 钢管混凝土拱桥健康监测系统研究[J]. 广西大学学报(自然科学版), 2009(2): 127-130.

[5]韩达光, 秦国成, 周银, 等. 基于BIM和三维激光扫描在基坑监测中的应用[J]. 重庆交通大学学报(自然科学版), 2019(6): 72-76+102.

[6]惠之瑶, 张爱琳, 王昆, 等. 集成BIM-3D扫描技术的斗拱建模方法[J]. 土木工程与管理学报, 2020(2): 151-157.