公路桥梁建设中钢管混凝土拱桥的施工技术

2022-06-21黄鸿飞

摘要 钢管混凝土拱桥是目前交通系统中常见的结构形式,对施工技术有着较高要求。为进一步提高公路桥梁钢管混凝土拱桥施工水平,文章针对钢管混凝土拱桥施工技术进行研究,结合实例项目对各个环节施工技术要点分析,并提出施工过程中需要注意的几点内容。通过该文分析,有助于提高钢管混凝土拱桥施工质量,优化施工效果,建设高品质工程。

关键词 公路桥梁;钢管混凝土拱桥;施工技术

中图分类号 U445.4文献标识码 A文章编号 2096-8949(2022)12-0077-03

收稿日期:2022-04-15

作者简介:黄鸿飞(1985—),男,本科,工程师,研究方向:钢结构拱桥施工。

0 引言

常规的公路桥梁施工技术难以满足一些大型项目施工要求,即便可以完工,后期使用阶段也会出现不同程度的问题。为提高公路桥梁使用效果,满足交通运输需求,钢管混凝土施工技术以强度大、抗变形能力强等优势广泛应用于路桥工程项目中。基于此,该文针对公路桥梁建设中钢管混凝土拱桥的施工技术进行探讨。

1 钢管混凝土拱桥施工技术优点

钢筋混凝土结构和钢结构是我国公路桥梁项目中较为常见的结构形式,钢结构公路桥梁有着良好性能,但需投入较高成本。传统的混凝土结构桥梁缺乏足够的耐久性,延展性不足。而钢管混凝土拱桥充分发挥钢管和混凝土的优势,有效解决了高成本和耐久性不足的问题[1],其技术优点总结如下:

1.1 耐久性强

在恶劣环境影响下,普通混凝土公路桥梁容易因混凝土耐久性不足而出现质量安全问题,钢管混凝土拱桥能提升结构整体耐久性,有助于提高混凝土结构抵抗外界恶劣环境能力,延长公路桥梁的使用寿命。

1.2 良好的抗压性

随着车辆通行量和运输荷载的不断增加,公路桥梁需要长时间承受较大荷载,只有提高公路桥梁的承载力和抗压性,才能满足当前交通需求。钢管混凝土拱桥的桥面、路面抗压性能比传统路桥工程有着更加优越的性能,可以承受更大的荷载,有效减少长期荷载引发的裂缝等问题,有助于工程使用寿命的延长。

1.3 经济性较好

钢管混凝土拱桥能提高公路桥梁整体质量水平,可实现工程经济性的优化。其优点主要有:

(1)钢管混凝土拱桥施工技术的耐久性和稳定性更强,满足社会对公路桥梁使用的需求,公路桥梁承载能力在钢管和混凝土共同作用下得到增强,外界荷载对公路桥梁的威胁降低。

(2)施工中可用钢管充当混凝土模板维护结构的功能,这种施工方式可以节约模板施工环节费用,有助于节省工程成本,提高项目的经济效益。

2 工程概况

某公路桥梁的桥梁长度和宽度分别为585.55 m和285 m,桥梁主要结构部分为五孔、无风撑、钢管混凝土系杆,该工程采用的是双承面、下承式钢管混凝土结构,按照1∶5设置矢跨比。桥梁拱肋高度和宽度分别为71 m和1.7 m,拱肋厚度18 mm,采用的是Q346D扁钢管,填充微膨胀混凝土。

3 钢管混凝土拱桥施工准备

3.1 钢梁拼装支架工艺

3.1.1 准备工作

施工前要做好材料、设备、劳动力等资源准备工作,在固定位置存放材料,并且由专人保管。管理人员对现场条件检查确认,确保吊车安装牢固。硬化处理施工现场,提高现场施工条件便利性。钢管拱构件由专业加工厂加工制造,每个拱肋分为7个节段加工。

3.1.2 基础钢管插打

现场准备工作完成后,从靠近墩柱一侧开始将4根基础钢管一次插打,每2根钢管支架立柱分别和4根基础钢管对应。在插打作业中,采用的是50 t履带式吊配45型或60型电动振动锤进行插打作业,为了保证插打的参数符合规范要求,测量人员还要用全站仪全面监测插打过程中基础钢管的位置,尤其是钢管的桩位和倾斜度,要按照不超过10 cm的标准控制桩位,按照不超过1%的标准控制其倾斜度[2]。

3.1.3 搭设支架,设置轨道装置

基础钢管和分配梁施工中,施工人员搭设支架并且铺设轨道,用吊装设备在分配梁重点位置吊放安装钢管立柱,立柱要对应钢梁内的位置,然后由焊接人员焊接立柱和分配梁。在设置轨道时采用焊接箱型梁方式,用履带吊装搭设支架,焊接吊装轨道和钢管立柱,顺直排布轨道,精确标高确保安裝精度。支架施工采用单侧单排Φ730×8 mm钢管,每排共设置6根钢管,其中第3、5跨间钢管顶部采用纵向Φ273×6 mm钢管+L125×10 mm剪刀撑进行连接加固,两排钢管间采用横向Φ273×6 mm钢管水平撑。

3.1.4 设置临时支座

完成支架和轨道施工后将临时支座安装于轨道顶面,自行加工临时支座。

3.1.5 检查支架

在完成钢梁支架安装后需要对结构的几何尺寸、受力关键点、焊缝质量等进行细致地检查,及时做好缺陷部位的处理,确保各个细节满足施工要求。

3.2 拱肋拼装支架施工流程

采用碗扣支架安装拱肋支架,全范围搭设并且用顶底托处理支架。拱肋节段使用顶托和横桥向工字钢支撑,用方木调整固定,确保操作平台稳定可靠。准确稳定地确定拱脚处节段定位,确保稳定支撑横桥[3]。

3.3 施工要求

3.3.1 焊接钢梁节段要求

焊接人员持证上岗,按照设计要求完成现场焊接作业。该工程采取全焊工艺焊接现场钢结构连接部位。制造单位按照预先工艺评定参数做好加工节段变形量和收缩量的预留。现场焊接要对钢材焊接部位做好有效保护措施,合理配置防风、防潮、预热设施。在完成焊接后对焊接质量进行检查,及时处理焊接缺陷,并且做好防腐防锈处理。

3.3.2 钢结构施工要求0C4DA3F7-35C5-4A27-9B35-5E14D0D02E64

项目开工前一个月管理人员按照设计图纸要求精准地安装预埋零部件,并向项目部提交验收申请,监理师确认安装位置精准无误后才可进行施工作业[4]。安装前,测量人员对主墩、边墩等控制点中心桩号、顶面标高、相关尺寸进行复核,监理工程师确认各项参数偏差都在规定范围内签字批准施工。主梁施工中须注意钢结构是否出现变形问题,采取有效预防措施。施工人员以《公路桥涵施工技术规范》中要求为基础完成钢结构运输作业,在运输中注意避免挤压或者磕碰钢结构,以免出现变形、损伤等问题。

4 钢管混凝土拱桥施工技术要点

4.1 钢梁存放

加固地基并硬化处理存放场地,保证场地稳定性。单层堆放箱梁、拱肋,尽量保证各个支点均匀受力。堆放过程中要做好构件编号,分类堆放,做好堆放顺序的合理安排,避免出现挤压情况[3]。根据材料数量合理配置支墩,确保支墩顶面能够完全贴合梁底,提高构件存放稳定性,避免损伤涂层。该工程设置的保护层厚度在150 mm以上,平面尺寸在500 mm×500 mm以上。

4.2 钢梁运输

根据钢箱梁和拱肋外形尺寸、施工现场条件合理选择运输方式,钢梁节段、拱肋节段、斜撑等单元件采用公路运输的方式,要做好整体运输路线的调整及运输报告编制。按照设计顺序发运相关构件,裸装钢梁节段、拱肋节段、斜撑等构件,用箱梁装运连接板等小件,以免在运输途中出现构件丢失的情况。该工程由于建设规模较大,使用钢梁节段、拱肋节段、直撑、斜撑等构件较大,采用的是大型运输车,用木箱装其他小件,并且在外箱上贴上标签。

为了保证运输途中构件稳定性,在装车过程中用木楞将各个杆件隔开,避免发生磕碰,要固定好卡槽或者钢丝绳,用橡胶垫垫在钢丝绳和杆件接触部位,以免对杆件产生划伤。

4.3 桥面板预制、安装与湿接缝浇筑

该工程采用C50高性能混凝土进行桥面板预制,面板宽度和厚度分别为29.5 m和0.25 m。混凝土桥面横向结构由4块混凝土板组成,在按照设计方案铺设预制板后用C50微膨胀纤维混凝土浇筑拼接缝。拱顶平缓段开一直径150 mm的排气孔,排气孔成螺旋状。为了避免放置预制板过程中混凝土收缩引发变形问题,管理人员要在适当地点存放预制板至少6个月。通过质量检测确认预制板质量全部达标后才可以依次运输到现场,用100 t履带吊机吊装。施工人员按照焊接順序浇筑预制混凝土板缝隙,稍微弯折外露的钢筋。在纵向钢梁腹板和横隔梁顶面钢板上安装预制桥面板,用1 cm厚橡胶垫防护支撑面。按照施工缝处理规范凿毛处理预制桥面板混凝土连接面。用掺入适量膨胀剂的混凝土填充焊接缝,通过微膨胀效果减少混凝土收缩裂缝现象[5]。

4.4 拱肋安装及试拼、检查

采用以折代曲方式加工拱肋,设置2.4 m基本直线段长度,按照126.2 m标准设置中间节段主拱肋长度,按照132.6 m设置副拱肋长度。该工程每根主拱肋每米重量大约为1.35 t,每根副拱肋每米重量大约是0.88 t。

安装拱肋前按照1∶1放样尺寸进行拱肋试拼装,在检查试拼装质量时要对出现的问题及针对性的优化措施做好记录,为后期数据核验提供数据支持[6]。将平台搭设在接口处的临时支墩上,按照0.5~1 m范围控制平台和拱肋下缘间距。在吊装拱肋前需要安排好吊具、平台、工装等内容,通过试验确定具体安装工艺,并且做好岗前培训,确保调运人员对调运方法和路线有明确的掌握,确保有条不紊地完成拱肋拼装任务[7]。

4.5 泵送顶升钢管混凝土

该工程主拱肋灌注303.5 m3混凝土,副拱肋灌注192.7 m3混凝土。通过配比试验确定最终混凝土配置方案,采用C50微膨胀混凝土,并且对混凝土原材料水泥、膨胀剂、砂石、减水剂等原材料质量进行严格控制。工作人员按照最佳配比做好材料称量、投料和搅拌,分类存放各类原材料,并且定期检查材料质量。

5 施工质量控制

按照上述流程完成施工作业,工程质量达标且提前交工,施工期间未出现安全问题,经过验收各项内容均达到国家标准规范要求,取得较为良好的效果。

5.1 混凝土配比技术

根据施工方案要求按照17~20 cm范围控制混凝土材料坍落度,在混凝土固结消耗时间计算中充分考虑压注速度,有助于混凝土结构承载能力的提升,减少混凝土灌注后开裂、钢管壁裂缝问题[8]。工作人员可以调整混凝土结构微应力,同时对各个原材料配比进行合理调整,或者适当使用添加剂,调整混凝土性能参数,从而调控混凝土材料微膨胀率,降低出现混凝土结构质量问题的概率。不同强度等级混凝土基本参数配比如表1所示。

5.2 对称压注施工技术

对称压注施工中,工作人员须全过程严格控制泵车灌注速度、行进速度,坚持连续灌注原则,将对称压注施工目标高效落实,保证混凝土结构能够达到设计方案中质量标准要求,建设高品质钢管混凝土拱桥,提高施工效果。该次工程合理应用对称浇筑方法,效果良好[9]。

5.3 钢管混凝土养护技术

相比于传统混凝土结构养护,钢管混凝土养护更加特殊,混凝土处于钢管内部,养护难度大。钢管混凝土拱桥施工中,没有合理采取养护技术很容易出现混凝土和钢管壁裂缝问题,降低钢管混凝土整体结构性能,严重影响拱桥结构承载力、抗震力,为此,工作人员在具体施工中为了保证混凝土结构内外温差在规定范围内,用麻袋包围钢管,达到保温效果。

5.4 施工过程拱肋控制成果

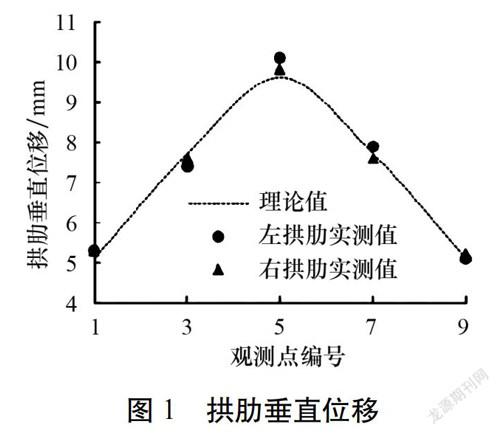

该工程最大位移发生在钢管拱拱顶,大小为10.15 mm。与该点的理论值9.60 mm相比,仅超出了0.55 mm,小于规范中规定的1.00 mm。拱肋垂直位移见图1。

6 结语

综合上述,钢管混凝土拱桥施工中应做好各个施工工艺要点控制,加大管理力度,提高施工技术水平。同时,要明确施工要求,合理存放材料,做好拱肋试拼装工作,严格控制安装过程,做好钢管混凝土浇筑作业,确保施工方案科学合理。管理人员要加大现场管理力度,合理配置原材料,加强混凝土养护,最终提高钢管混凝土拱桥施工效果,建设高品质的公路桥梁项目。

参考文献

[1]谭卜豪. 大跨度拱桥拱肋顺桥向风荷载计算方法研究[J]. 广东建材, 2021(3): 46-49+52.

[2]冯永清. 带有飞燕的中承式大跨径钢管混凝土拱桥静载试验与分析研究[J]. 山西交通科技, 2021(1): 54-60.

[3]魏凯. 公路桥梁施工中钢管混凝土拱桥施工技术的应用研究[J]. 砖瓦, 2021(5): 166+168.

[4]邹圻, 范翊. 横撑对钢管混凝土拱桥稳定性能的影响[J]. 四川建筑, 2021(3): 160-162+166.

[5]田涛. 北京市公路钢结构桥梁养护定额编制前期研究[J]. 公路, 2021(7): 292-299.

[6]谭卜豪, 王雷, 王同. 桁架式拱桥拱肋横桥向风荷载计算方法研究[J]. 城市道桥与防洪, 2021(8): 124-128+18.

[7]邓玉华. 下承式钢管混凝土系杆拱桥特殊检测试验方法研究[J]. 工程建设与设计, 2021(22): 68-70+110.

[8]中国工程建设标准在“一带一路”相关国家工程应用案例3 越南海防市Hoang Van Thu大桥项目(市政工程领域)[J]. 工程建设标准化, 2021(12): 54-55.

[9]陶小兰. 高原山区公路桥梁桥型方案设计探讨[J]. 公路交通技术, 2021(6): 115-121.0C4DA3F7-35C5-4A27-9B35-5E14D0D02E64