大直径螺纹加工方式

2022-06-20刘亚玲

刘亚玲

石油机械股份有限公司三机分公司 湖北武汉 430040

1 序言

压缩机机体、气缸是天然气压缩机的主要零部件,机体、气缸上多处油孔、盖板及注油器联接孔采用螺纹孔形式,并且直径较大,在生产加工中主要采用攻螺纹的加工方式。

目前,我公司加工螺纹主要存在以下三方面问题。

1)利用机床对机体油孔NPT2.5孔进行攻螺纹时,由于主轴负荷较大,造成螺纹混乱,达不到产品质量要求,所以采用人工通过加力杠杆攻螺纹,劳动强度高。

2 ) 加工中心加工大直径螺纹孔时(D≥30mm)采用螺旋丝锥,丝锥磨损严重,平均使用寿命低。

3)部分特殊螺纹孔,例如气缸上M36×2mm螺纹,因为受到阀孔端面垂直度的限制,所以换序后利用普通钻床加工无法保证该要求,而采用加工中心加工该螺纹,需定制丝锥,刀具通用性差,且对主轴转矩要求较高。

本文以解决刀具消耗和降低工人劳动强度为出发点,致力于改善车间加工中心加工大直径螺纹孔和锥扣螺纹的加工现状。

2 螺纹加工方式

在工件上加工内、外螺纹常见的方式主要有攻牙、车削、滚压成形及螺纹铣削。攻牙是螺纹加工中最常见的方式,借助数控刀具的几何形状使螺纹成形,适用于小直径及大批量的生产中。车削加工螺纹一般用于生产直径较大的孔,使用转位刀片进行车削,且工件能被自定心卡盘或单动卡盘夹持住。滚压加工属于无屑加工,不同螺距的滚轮安装在滚丝机上,在轴类零件的外圆上滚压出螺纹,这种方法适合于轴类零件的外螺纹加工。铣削螺纹采用螺纹铣刀进行加工,铣螺纹时转矩较小,刀具与孔的接触面积较小,因此提高了加工的安全性,避免了丝锥断裂难取出的问题,且这种加工方式适用范围广,可以加工不同的材料,但要求用三轴联动的数控机床。相对于丝锥,铣螺纹的加工效率较低,适用于小批量生产中大直径螺纹孔的加工[1-3]。

由于机体、气缸属于大型箱体类零件,所以不适合采用车削、滚压成形的加工方式。另外,由于使用丝锥加工大直径螺纹需要机床主轴转矩较大,且易发生丝锥断裂问题,所以也不适合采用丝锥的加工方式。基于以上分析,决定选用螺纹铣削的加工方式来加工压缩机机体(见图1)、气缸大直径螺纹[4]。

3 螺纹铣削加工

3.1 螺纹铣削加工工艺

螺纹铣削通过三轴联动的数控机床,利用刀具的行星式旋转和公转运动,在轴向每转一圈进给一个螺距。

螺纹铣削开始时采用1/4圆弧切入或直线切入的方式,为保证铣刀旋转一周就能完成螺纹加工,铣削时选用刀片宽度大于被加工螺纹长度的铣刀。图2为螺纹铣削时刀具进刀及加工情况,Ri为螺纹底径半径,Re为切入圆弧半径,Ra为螺纹顶半径,CL为安全距离,β为切入圆弧角度,α为1/4圆周角度[5]。

压缩机机体材质为一般铸铁,气缸材质多为合金钢。切削刀片的材质选用了硬质合金超微粒子+TiCN涂层,这样的刀片具有耐磨损性的特点。加工材料及推荐切削参数见表1。

表1 加工材料及推荐切削参数

3.2 螺纹铣削加工对设备的要求

螺纹铣削借助数控机床的三轴联动功能,加工过程中使用螺纹铣刀可以避免机用丝锥在加工螺纹盲孔底部时,机用丝锥反转回退,造成机用丝锥折断的现象。

目前我公司车间有卧式加工中心、数控龙门镗铣床(见图3)可以满足三轴联动数控螺纹铣削加工的要求。选取数控龙门镗铣床GMC2550r2以及加工中心HM635这两台设备进行螺纹铣削加工试制。

图3 数控龙门镗铣床

3.3 螺纹铣削刀具的选择

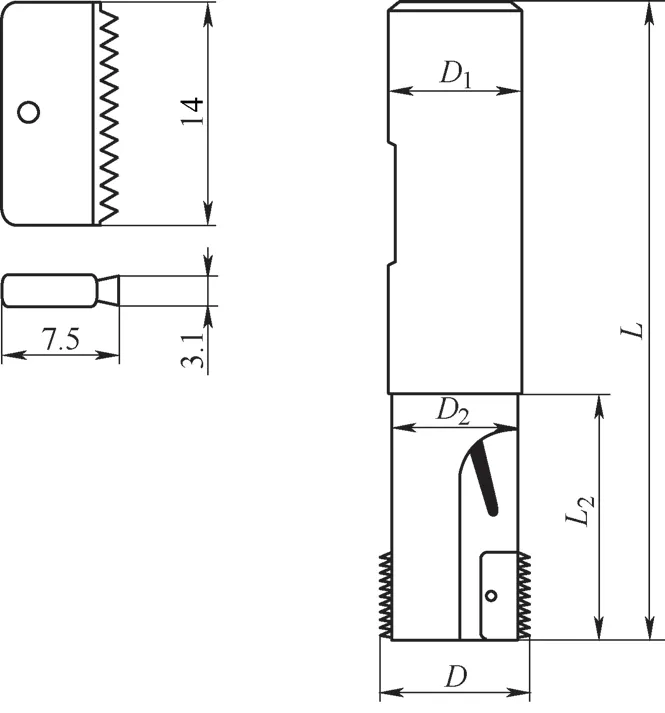

机夹螺纹铣刀适用于较大直径(D>25mm)的螺纹加工,螺纹铣刀有整体式、可换刀片式,刀片的型式又分为单牙型及多牙型。图4为机夹双刃螺纹铣刀。

图4 机夹双刃螺纹铣刀示意

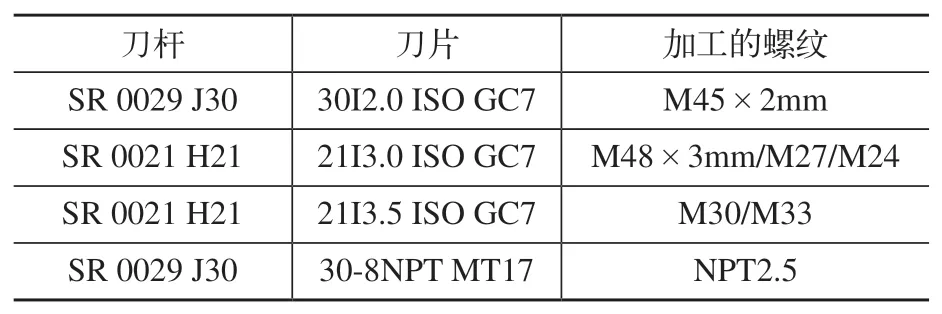

根据机体及气缸的螺纹特点及数量,选用可换刀片式的单刃螺纹铣刀,选取了螺距为2mm、3mm及3.5mm的普通刀片,以及螺距为8mm的NPT刀片,实现了7种螺纹加工(见表2)。

表2 刀杆、刀片及螺纹加工范围

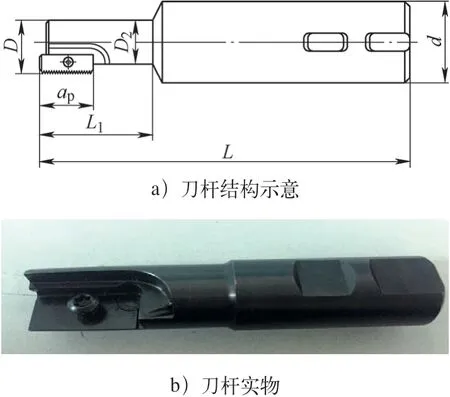

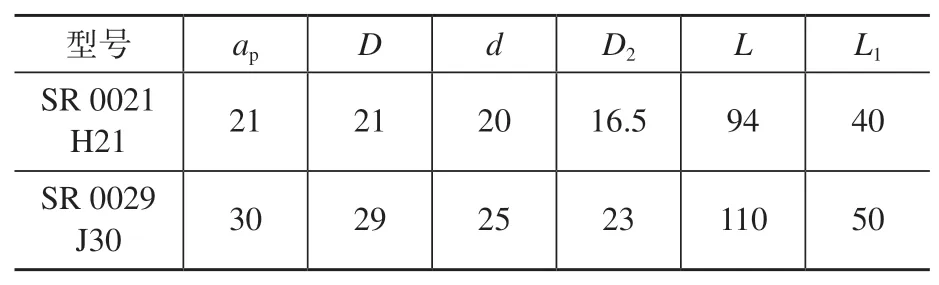

根据需要加工的螺纹尺寸,选用结构一样、尺寸不同的两种刀杆,4种刀片可以在两种刀杆上互换安装,实现了刀杆的通用性。两种刀杆结构如图5所示,刀杆尺寸参数见表3。螺纹铣刀刀杆装夹采用了侧固式压紧方式,可选取与铣刀刀柄通用的侧固式刀柄。

图5 刀杆结构及实物

表3 刀杆尺寸参数 (单位:mm)

3.4 螺纹铣削加工编程

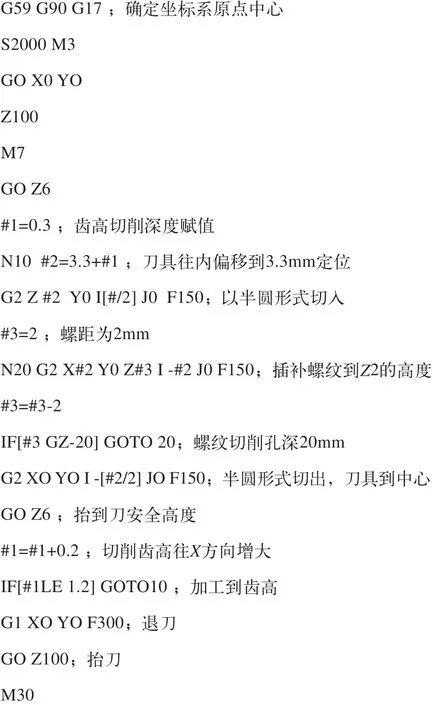

螺纹铣削采用了宏程序进行编程,编程内容如下。

4 加工效果分析

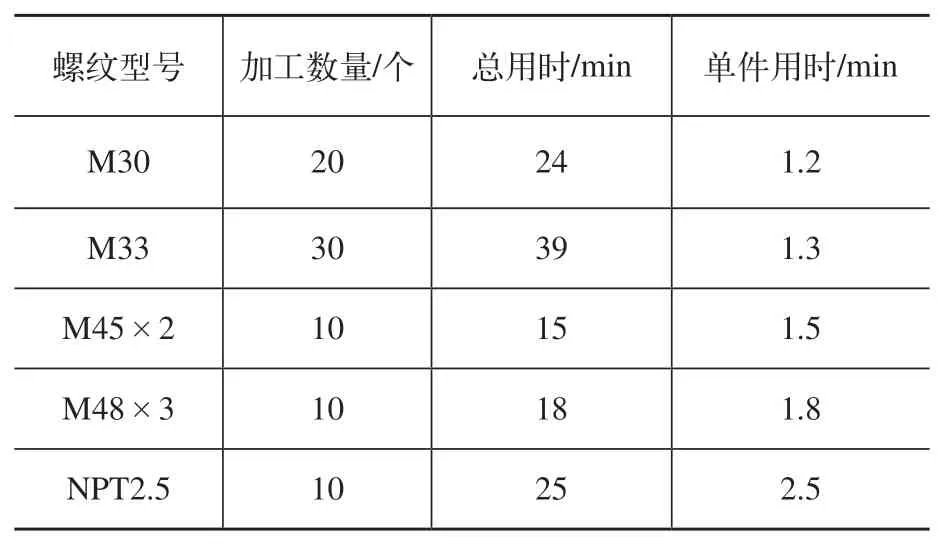

采用螺纹铣削方法完成了M 3 0、M 3 3、M45×2mm、M48×3mm、NPT2.5的试加工,加工结果(见表4)稳定。试验完成后该加工方法在钢料气缸螺纹(D>30mm)、机体油泵端锥螺纹加工中得到了推广应用。

表4 铣螺纹试加工结果

使用铣削方式加工螺纹,不仅提高了加工效率、精度,降低了工人劳动强度,而且提升了机床的使用性能。由于螺纹铣刀的通用性强,相同螺距的螺纹铣刀可以加工不同尺寸的螺纹,所以减少了刀具的采购成本。使用加工中心铣削螺纹,相比之前的加工方法有以下几方面的改进。

1)比使用普通钻床钻孔、攻螺纹,提高了螺纹加工的精度。

2)解决了使用丝锥加工大直径螺纹存在的丝锥磨损严重的问题。

3)解决了机床主轴负荷较大的问题。

5 结束语

采用铣削的方式加工螺纹,优点在于用同一把刀柄,通过更换刀片实现不同螺距、不同直径的螺纹加工;在加工中通过修改刀具参数来调整每次进刀深度,保证螺纹加工的尺寸和质量,尤其对于加工大直径螺纹孔,对机床主轴的转矩要求降低。而且对于没有退刀槽结构的螺纹,采用车螺纹或攻螺纹的方式很难实现,但采用铣螺纹的加工方式却容易实现。