基于FANUC数控系统的刀具破损检测技术

2022-06-20李云

李云

徐工消防安全装备有限公司 江苏徐州 221000

1 序言

随着智能制造强国战略的实施,应用搬运机器人自动上料、装夹及堆垛,实现工件全过程自动化加工,已经成为行业发展的趋势。实施自动化加工能减少人工干预,保证产品一致性,还能实现一人多机的生产方式,为企业降低了人力成本。自动化加工过程中,刀具可能会出现破损等情况,这时候就需要产线发出报警,提醒管理人员更换刀具。

2 使用雷尼绍TS27R实现刀具破损检测

2.1 机床及对刀仪的基本情况

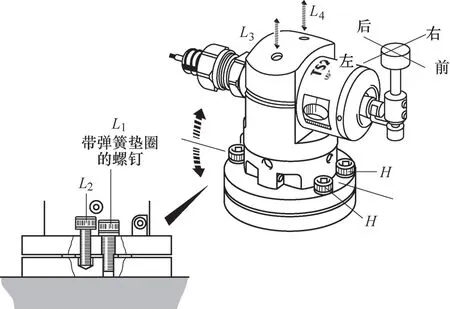

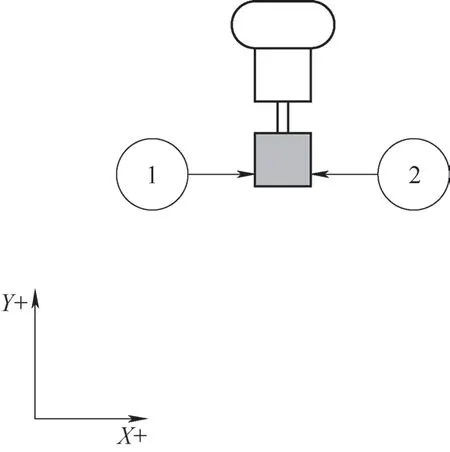

本例中机床为卧式镗铣加工中心,配置FANUC 0iMF数控系统,带有雷尼绍TS27R接触式对刀仪,使用盘形测针,测针规格为φ12.7mm。在卧式加工中心的工作台旁边安装支架,将对刀仪安装在支架上,这样既能保证对刀仪在机床各轴行程范围之内,又不会影响工件装夹和工作台回转,具体安装位置如图1所示。

图1 TS27R对刀仪在卧式加工中心上的安装位置

2.2 对刀仪的安装及线路连接

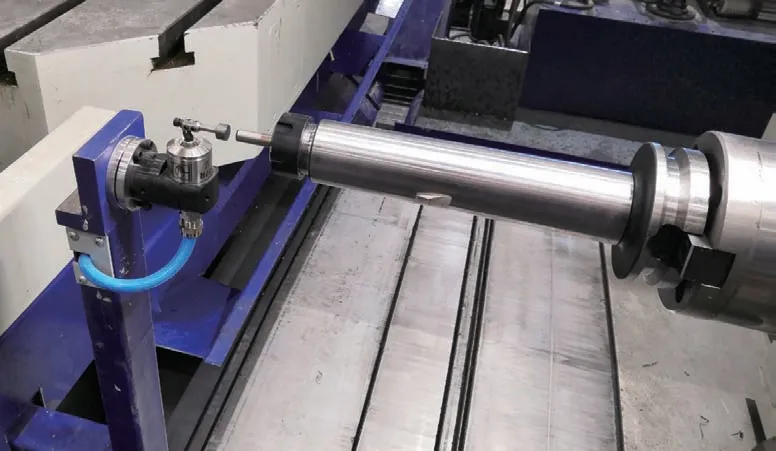

为了获得准确的测量数据,对刀仪在安装过程中要尽量使盘形测针的端面与卧式加工中心的XY轴平面平行。如图2所示对刀仪的调节方式,交替调节L1和L2螺钉能够调节测针在前后方向的水平度,交替调节L3和L4螺钉能够调节测针在左右侧方向的水平度,最后将各螺钉锁紧,在主轴上安装千分表,测量盘形测针端面与机床XY轴平面的平行度,保证平行度在0.003mm以内。

图2 对刀仪的调节方式

连接对刀仪的线路前查阅机床电气说明书,本文中的机床通过CB106排线连接I/O模块及转接板,跳转输入信号地址是X4.7,查找到转接板上的对应端子并连接,注意MI8-4电路板上的0V和24V电源线也需连接到转接板的对应端子上面。

2.3 对刀仪的标定及参数设置

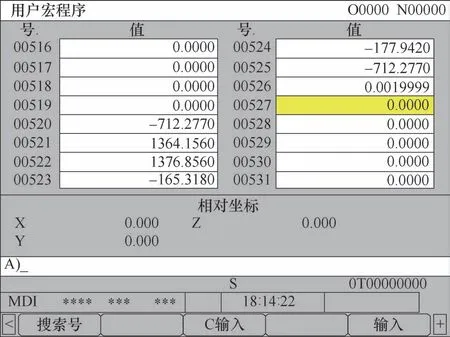

TS27R对刀仪在初次使用前,需要使用基准刀具(见图3)进行标定,测量之前先使用ZOLLER对刀仪精确测量基准刀具的刀长及直径等参数,本例中基准刀具的刀长为336.489mm,刀具直径为10.016mm。标定的目的是精确测量盘形测针中心的XY轴机械坐标及上端面的Z轴机械坐标数据。

图3 标定对刀仪所用的基准刀具

接下来需要对以下参数进行设置:将参数3202的NE9位设为0,即数字9开头的程序可以编辑;将参数6200的SKF位设为1,参数6201的SEB位设为1,参数6202的1S1位设为1,使G31跳转代码生效。然后将厂家提供的标准测量循环程序传入数控机床,再将参数3202的NE9位设为1,使数字9开头的程序进入写保护状态。

在手轮模式下,将基准刀具移动到对刀仪盘形测针以上10mm的位置,然后在AUTO模式下调用09070程序。

上述09070程序调用了09855测量子程序,#2297的数值是基准刀具的长度,R10.016是基准刀具的直径,D12.7是盘形测针的直径。

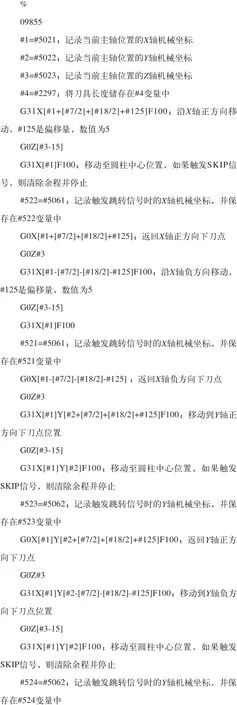

P9855标定程序内容(针对雷尼绍公司提供的程序进行了简化处理,根据其测量原理编写标定程序,便于读者理解相关内容)。

执行完上述标定程序后,在M D I模式下点击OFFSET—用户宏程序,就能查看标定程序测量出的变量数据,如图4所示。

图4 标定程序测量出的变量值

图4中参数#520是盘形测针上端面的Z轴机械坐标;参数#521与#522求和,然后除以2的数值,就是盘形测针轴线所在的的X轴机械坐标;参数#523与#524求和,然后除以2的数值,就是盘形测针轴线所在的的Y轴机械坐标;参数#526是动态测量误差,参数#527是静态测量误差。通过上述步骤,完成对刀仪的标定。

2.4 刀具破损检测

在进行刀具破损检测之前,先将该刀具的实际直径及长度值,储存在数控机床中,一般情况下,在刀具执行加工程序后进行检测,可以在程序末尾增加以下代码。

上述程序中H0.5指刀具破损判断公差值,该程序会自动对比对刀仪测量出的刀具长度,并与寄存在系统里的刀具长度进行对比,如果超过这个公差0.5mm,则产生报警,提醒操作人员更换刀具。如果测量的是端铣刀,则需要将上述程序改为G65 P9858 T1 Dd H0.5,上述Dd代表端铣刀的直径。由于P9858子程序测量的原理与标定程序的测量原理相同,这里不再赘述。

2.5 其他注意事项

根据对刀仪实际安装的方向和测针测量方向,设置#104和#103这两个参数,本例中对刀仪的安装方向如图5所示。

图5 TS27R对刀仪的安装方向

查阅相关资料[1],设置程序09750设置参数#104数值为2。为了避免X轴移动超出行程范围,选择从图5的方向②进刀测量,所以此处设置参数#103数值为-1。除此之外,还需设置以下参数:#111指刀具直径如果大于该参数,则执行单边测量;#138是最大刀具长度;#139是最小刀具长度;#102是4列刀补(该参数根据FANUC 0iMF系统的实际情况进行设置)。

3 刀具破损检测

上面介绍了使用雷尼绍TS27R对刀仪进行刀具破损检测的方法,此方法操作和编程较简单,但需要增加TS27R对刀仪等硬件设施,提高了项目实施成本。接下来介绍另外一种方法,利用FANUC数控系统自带的主轴电动机负载监控功能,检测刀具是否出现破损。

机床在切削过程中刀具如果出现破损,主轴电动机负载率会出现变化。主轴电动机负载率可以用PMC窗口功能将数据提取出来并写进R地址内,这种方法要求数控机床能够与上位机互联互通,上位机可以通过PLC点位法采集主轴电动机负载率等数据,并进行对比分析。如果主轴电动机负载率数据异常,则发出报警,提示操作人员更换刀具[2,3]。

3.1 主轴电动机负载率读取PMC程序使用的参数地址

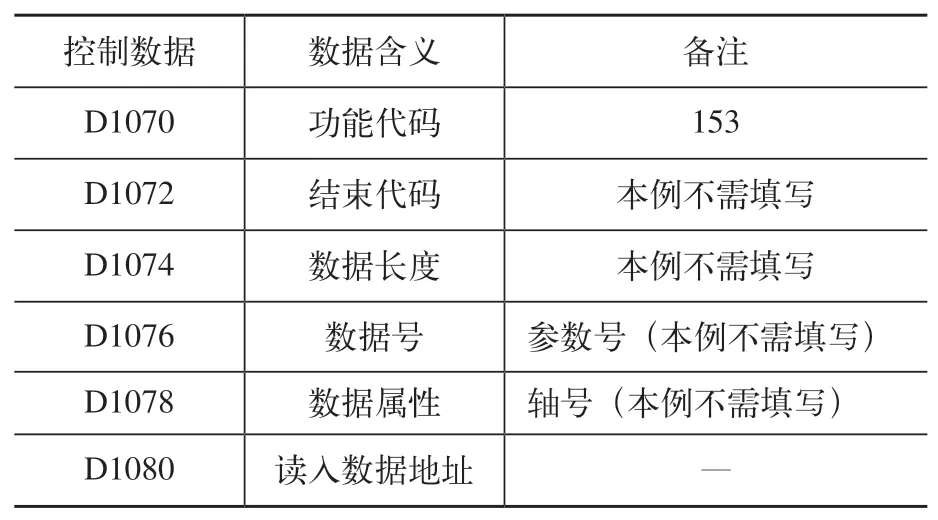

使用PMC窗口功能读取当前主轴的负载量,读取主轴电动机负载率的PMC窗口功能代码是153,首地址为D1070,本例把最终数据赋值到R1212~R1213中,便于上位机读取。主轴电动机负载率读取用到的控制数据见表1。

表1 主轴电动机负载率读取用到的控制数据

3.2 主轴电动机负载率读取PMC程序设计

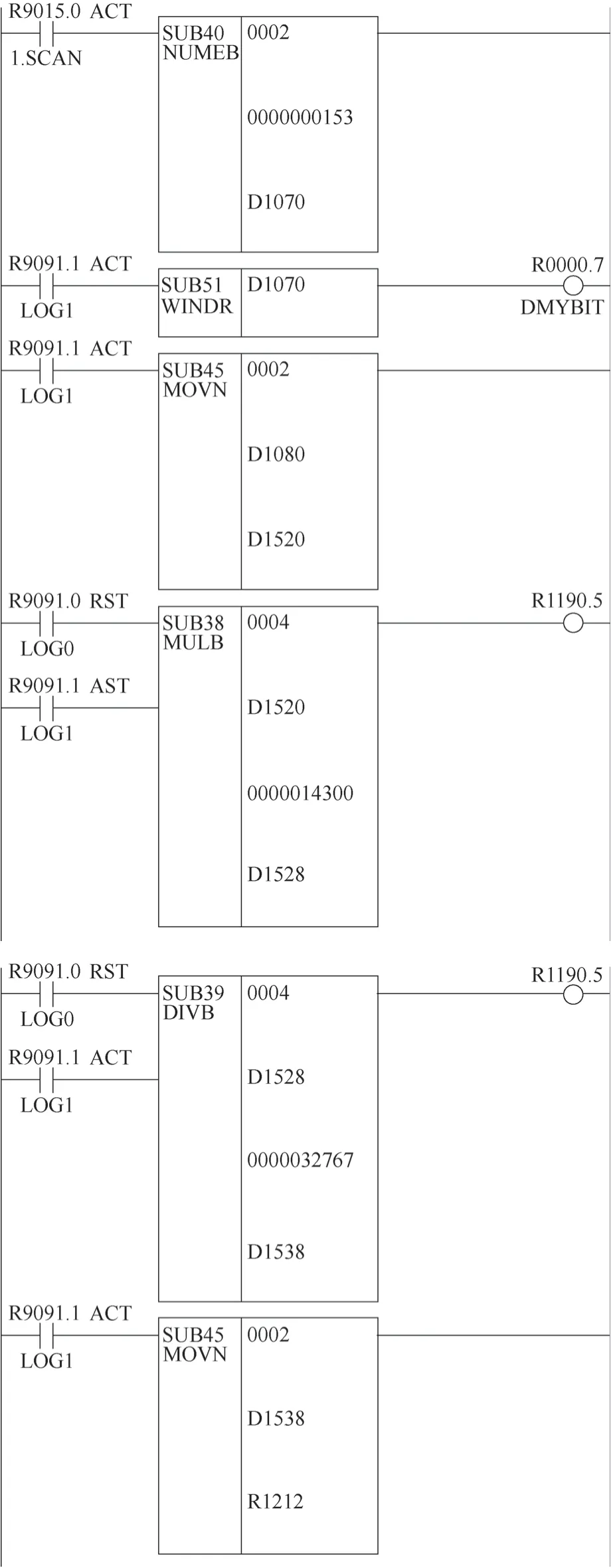

实现主轴电动机负载检测的PMC程序如图6所示,可以将其设计成一个子程序,在二级主程序中进行调用即可。

查阅FANUC系统PMC编程手册,主轴电动机负载率Load(%)=(L/32767)λ,式中Load(%)是主轴电动机负载率;L是PMC窗口功能从数控系统中读出的数值,本例中该数值被存放在D1052里面;λ是系统参数4127的数值。本例所用的机床,参数4127的数值为143(注意机床不同,该参数设置也不相同)[4]。

由于部分工序,例如攻螺纹时主轴电动机的负载率较低,读取出的负载率是非常小的数值,会出现R1212~R1213地址(16位二进制数据)里的数据都是0的情况,不便于上位机读取数据,这里将主轴电动机负载率放大100倍,上位机读取到数据后,再将其缩小100倍,这样就能反映真实的加工情况。因此在图6所示的PMC程序中,主轴电动机负载率按公式Load(%)=(14300L)/32767进行读取,最终将主轴电动机负载率写入R1212~R1213里面。

图6 主轴电动机负载检测PMC梯形图

3.3 主轴电动机负载率数据显示及相关试验

按图6程序修改机床上的梯形图,使用丝锥加工M6螺纹孔,观察其主轴电动机负载率,在M6螺纹孔加工过程中,按SYSTEM键,查看PMC信号状态, 地址R1212的数据是00101101,R1213的数据是00000001,由于R1212占低八位,R1213占高八位,最终的读数是0000000100101101,将其转化十进制数为301。根据上文所述,为了方便上位机读取数据,将主轴电动机负载率放大了100倍,所以M6螺纹孔加工过程中真实的主轴电动机负载率为3.01%,符合实际情况。

使用上位机读取地址R1212~R1213的数值,将其转化为二进制数并缩小100倍,就是真实的主轴电动机负载率。然后上位机再对主轴电动机负载率进行监控,如果发现该数值异常,就发出报警,提示操作人员更换刀具,这样就达到了刀具破损检测的目的。

本文案例上位机采集数据的方法是P L C点位法,这种方法的优点是不受数控系统通信协议的限制,操作较简单,但需要使用C#等语言编写上位机程序。

4 结束语

本文针对刀具破损检测,介绍了雷尼绍TS27R对刀仪和主轴电动机负载检测这两种方法,从硬件和软件两个方面提出了解决方案,解决了自动化生产线加工过程中刀具破损的问题,帮助读者掌握相关技术。