氯化反应系统腐蚀原因与预防措施

2022-06-20朱丽妮

朱丽妮

(中石化巴陵石油化工有限公司,湖南 岳阳 414014)

化工生产中,化工产品的质量、产量和成本,在很大程度上取决于化工设备的完善程度。 一旦化工设备存在腐蚀[1],必然会对它的性能、使用周期造成严重的影响,甚至会引发安全事故。化工设备的腐蚀是工业发展的难题,要想解决,必须深究其原因,从根本上进行控制。 防腐措施[2]的提出需要相关化工企业不断总结经验、研发技术,在保证生产效率的前提下,尽可能地降低化工设备的危险系数。如果能够有效解决化工设备的腐蚀和防护问题, 将会使化工装置的运行进一步优化。

1 背景及现状

中石化巴陵石油化工有限公司有机氯装置(简称巴陵石化有机氯装置) 采用高温氯化法制取工业用3-氯丙烯,采用意大利CONSER 公司专利技术,由意大利TPL 工程公司初步设计,巴陵石油化工设计院详细设计,2002 年建成投产, 先后吸收山东齐鲁石化工艺、日本鹿岛工艺,对装置扩大产能、提升质量、降低消耗改造,生产能力达3.2 万t/a。

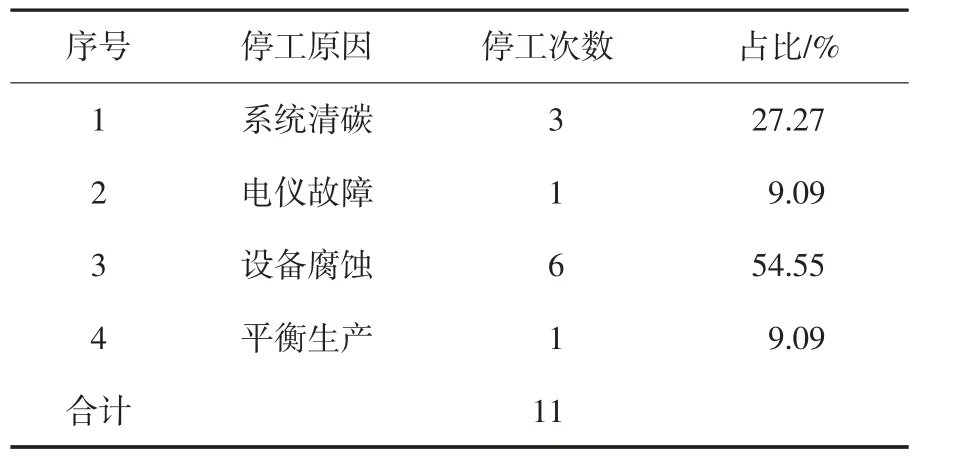

该装置氯化反应系统中含水、含酸,存在因设备、管线腐蚀造成的物料泄漏风险, 影响装置运行周期及产品中水分含量。 经统计,2020 年1 月至2020 年12 月,该装置发生非计划停车11 次,其中因设备腐蚀造成非计划停工6 次,占比54.55%,具体分布情况见表1。 因此,对氯化反应系统产生腐蚀的原因及防护措施进行探讨,对提高装置运行稳定性、稳定产品质量很有必要。

2 工艺流程

巴陵石化有机氯装置3-氯丙烯生产工艺原理为经过预热的丙烯和干燥后的氯气以一定的摩尔比混合,在设计要求高温条件下反应,氯主要取代丙烯γ 位上的氢原子。主反应为取代反应,主反应方程式如下。

表1 2020年巴陵石化有机氯装置非计划停工汇总表

由于原料丙烯、产品3-氯丙烯、氯化氢的化学性质都很活泼,因此,除了主反应之外,还有一系列二次深度取代反应等副反应。

反应后的物料经预分馏塔、汽提塔分离气相、液相组分。 经预分馏塔冷却分离后的气相组分中的氯化氢气体,经水吸收生成31%左右的盐酸,气相组分中的过量丙烯经洗涤塔水、碱洗涤、中和后经丙烯压缩机压缩后回收,送入丙烯原料罐脱水、进入后续反应工序。 经预分馏塔、汽提塔塔釜分离后的液相组分经精馏塔脱除重组分、轻组分后,得到主产品3-氯丙烯及其副产品,主、副产品经储存、包装后外销。 工艺流程示意图见图1。

图1 巴陵石化有机氯装置高温氯化反应工艺流程示意图

3 氯化反应系统腐蚀原因探讨

经调研分析, 影响巴陵石化有机氯装置氯化反应系统腐蚀的因素主要集中在4 个方面:(1)粗原料丙烯带水、精制丙烯携带微量水分,水分在系统中与反应物氯化氢气体形成盐酸造成腐蚀。(2)氯化反应系统物料呈酸性,物料在金属材质设备、管线盲区死角等部位造成络合腐蚀。(3)氯化反应系统部分设备材质耐腐蚀能力不足,随着装置运行,设备逐渐被腐蚀。(4)物料分离系统冷却器的冷却介质一侧随装置运行结垢,形成垢下腐蚀;再沸器随装置运行在一定温度、压力工况下,物料结焦,造成腐蚀。

3.1 原料因素

原料丙烯中含水、含氧,经脱水、干燥后仍带有微量水分;从反应方程式可以看出,在高温氯化反应过程中主、副反应均生成氯化氢气体,其中水遇反应物氯化氢气体形成盐酸, 导致氯化反应系统中长期存在含量100×10-6左右的无机酸, 若水分积聚,则在该点形成盐酸局部腐蚀, 该类腐蚀主要发生在过滤器、取样口、管道死角等部位,长期积酸造成穿孔泄漏、过滤器滤网腐蚀。

3.2 物料特性

对氯化反应系统物料的酸碱性进行测试, 结果显示粗产品、产品3-氯丙烯及其低沸物、高沸物均为酸性物料,pH 值为3.0~4.0, 在有水分存在时,酸性物料极易与金属反应发生络合腐蚀, 该腐蚀主要发生在设备及管线的死角、盲区等易积水的部位,系统检修清洗后该类腐蚀明显。

3.3 设备材质因素

氯化反应系统主要塔器、换热设备的主要材质为16MnR、SUS304、SUS316L、S31603、S30408、SUS304L,主要设备均为金属材质, 而金属材质受氯化反应系统内氯离子、酸性有机氯化物的影响,设备在高温、压力、磨损或物料腐蚀下工作,随着生产的进行,设备腐蚀逐渐加剧,由最初的跑、冒、滴、漏到腐蚀泄漏,造成非计划停工,影响装置长周期运行。

3.4 换热设备介质因素

氯化反应系统换热设备主要为精馏工序冷凝器、精馏工序及预分馏塔、汽提塔的再沸器,冷凝器为循环水冷却塔顶轻组分降温、冷凝;再沸器为蒸汽经再沸器加热塔釜物料使气液分离。 换热设备因循环水侧结垢或再沸器结焦,形成垢下腐蚀,造成换热设备腐蚀泄漏,影响装置运行和产品质量。

4 氯化反应系统腐蚀工艺预防措施

针对以上因素,从原料水分管控、生产工序水分管控、开停车过程管控、采样过程管控、换热设备介质管控、日常工艺管控等几方面入手,制定相应的工艺预防措施,以降低氯化反应系统腐蚀,提高装置运行状况、延长装置运行周期、稳定产品质量。

4.1 原料水分管控

从源头管控水分。 监控每批次原料丙烯水分状况,确保进厂原料质量合格;每日监控丙烯收集罐排水效果、规范人工排水频次,降低系统水分;规范丙烯干燥塔再生周期及使用周期,定期更换干燥剂,确保丙烯干燥系统除水效果, 干燥丙烯通过在线仪表及人工检测,确保干燥丙烯水分含量在要求范围内。

监控原料氯气含水、含氧。监控液氯装置脱氧塔处置效果,氧含量控制在要求范围内;有机氯装置开车前检测原料氯气中水分、氧含量,确保氯气含量、水分含量在设计要求的控制范围内。

4.2 生产工序水分管控

氯化反应系统反应工序、 精馏工序水分通过物料干燥塔脱水去除, 建立物料干燥塔干燥剂更换周期和使用周期,确保除水效果;每日监控反应工序、精馏工序水分。一方面确保系统水分正常,另一方面确保产品质量。发现异常,立即排查关联设备,停用、处置问题设备, 防止设备泄漏造成装置非计划停工或产品质量波动。

4.3 开停车过程管控

规范开停车过程中的工艺处置。在停车过程中,退料完成后、检修作业前,要求对所有物料管线、设备先用水清洗至中性(pH 值控制在6.0~8.0),再加水蒸煮,先低温蒸煮、再高温蒸煮,直至处置合格,减少系统内物料残留,确保处置效果,进一步降低酸性物料对氯化反应系统设备、管线腐蚀。

开车前, 要求对系统低点排尽明水, 再进行吹扫、干燥,系统水分达到露点要求后才能进行开车操作,确保系统水分在要求范围内。

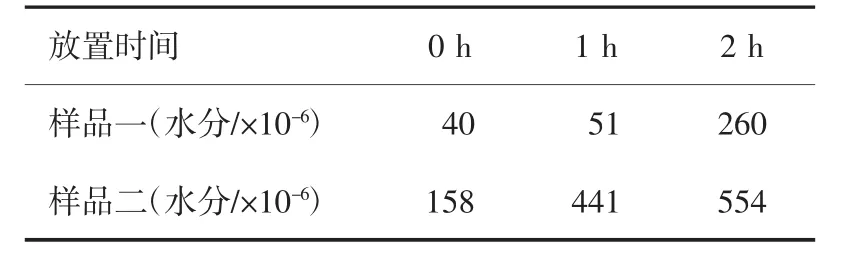

4.4 采样过程管控

由于产品3-氯丙烯及其副产物溶于水,采取将样品放置不同时间观察水分变化的方法, 测试环境对物料水分影响。 通过测试发现环境对水分影响较大,测试结果见表2。 因此在采样过程中,做好防水措施很有必要,建立《现场取样规范操作》,要求采样瓶经干燥后方可使用;雨天取样时,做好防雨措施;采样前,对管道内残液排净,按要求对样品瓶置换合格,减少残液对样品水分影响,确保样品合格;采样时清理相关阀门、法兰,防止外部水分或其他杂质进入,确保样品具有代表性,准确反映氯化反应系统水分状况。

4.5 换热设备介质管控

对精馏工序循环水换热器水质管控, 延缓循环水水质对换热设备腐蚀, 避免换热设备腐蚀泄漏造成非计划停工及影响产品质量。 循环水水质应符合GB/T 50050-2017《工业循环冷却水处理设计规范》的控制要求。 循环水系统用缓蚀阻垢剂应针对水质和工况选择高效、低毒、化学稳定性和复配性能好的环境友好型药剂。 循环冷却水微生物控制宜以氧化型杀菌剂为主,非氧化型杀菌剂为辅,当氧化型杀菌剂连续投加时,应控制水中游离氯含量。循环水浓缩倍数超标时,采取增大排污量的方式来调整,减少换热设备循环水侧垢下腐蚀。

表2 环境对3-氯丙烯水分影响

对预分馏塔、汽提塔、精馏塔塔釜再沸器可以通过采取降低装置蒸汽压力、温度的方式,减缓再沸器结焦速率,降低高温物料对再沸器的腐蚀,避免再沸器腐蚀加剧形成泄漏造成非计划停工及影响产品质量。

4.6 日常工艺管控

4.6.1 特殊操作规范化

规范氯化反应系统机泵过滤器清理操作, 要求过滤器清理过程中, 滤芯取出后必须将过滤器盖板盖上,防止过滤器本体因低温结露;要求机泵过滤器滤芯必须用氮气吹干后方可回装,建立考核机制,减少清洗过滤器时外部环境对系统水分的带入。

涉3-氯丙烯及其副产物机泵过滤器要求定期清理,降低结晶盐对管线、设备持续腐蚀造成泄漏,影响装置运行。

4.6.2 关键设备操作规范化

规范关键设备丙烯压缩机的停机操作, 要求压缩机停机后,打开氮气阀门对压缩机系统进行吹扫,保持系统微正压状态 (排气口连续有氮气排出即可),避免空气中的氧气进入压缩机造成腐蚀。

要求压缩机机身温度冷却至规定温度以下,及时关闭冷却水阀门,防止结露腐蚀,降低腐蚀对关键设备影响,稳定装置运行。

4.6.3 关键工艺指标精准控制

对氯化反应系统影响腐蚀关键工艺指标, 反应物预分馏塔塔顶温度、汽提塔塔釜温度、精馏塔塔顶及塔釜温度,建立严于卡片要求的内控指标,防止反应产物氯化氢进入后续精馏工序及进入后续丙烯回收工序,对压缩机、丙烯回收系统换热器造成腐蚀及确保精馏塔分离效果。 将关键工艺指标控制情况纳入经济责任制考核,提升精细操作能力,确保工艺指标在要求范围内,延缓腐蚀,稳定装置运行,确保产品质量合格。

定期对预分馏塔塔顶气相组分进行质谱分析,检查预分馏塔分离效果, 及时优化调整预分馏塔工艺控制参数,避免塔釜粗产品进入后续丙烯系统、降低含氯组分对丙烯压缩机及关联设备造成腐蚀,影响装置运行周期。

4.6.4 装置定期维保及预见性检修管控

加强氯化反应系统定期维保和预见性检修。 对关键设备升级材质或开展创新攻关,对关键机组、关键设备定期维保;根据装置运行周期及运行状况,做好系统预见性检修,定期对氯化反应系统进行清洗,检修或更新相关设备,提高装置运行状况。

4.6.5 提高防腐意识,规范操作行为

工程人员的防腐意识和专业素养是影响装置工艺防腐措施落实关键节点。 技术人员通过调研和总结, 系统了解氯化反应系统腐蚀形成原因并制定有针对性的、高效的防腐措施。操作人员按照要求执行规定的防腐措施,并对其进行奖励和考核,以此激发操作人员不断提升能力水平的动力, 促进装置稳定运行。

5 改进效果及建议

在现有设备条件下, 通过采取以上工艺预防措施,氯化反应系统水分稳定控制在规定要求以下,设备及管线腐蚀泄漏情况大幅减少, 设备腐蚀引起的非计划停工较去年同期减少5 次,具体见表3。涂层、纳米复合材料涂层等[3]。

表3 2021年有机氯装置非计划停工汇总表

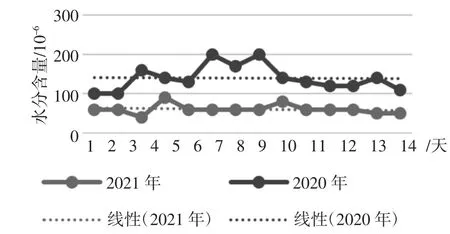

图2 3-氯丙烯水分含量对比图

另外,在设备制造过程中,加工工艺不同也会影响到化工设备的耐腐蚀性,设备表面的生产质量的影响尤为重要。 此外,设备的外形以及内部结构也可能影响到设备的腐蚀, 如果接口处的连接不够紧密,存在一定的缝隙,就有可能造成化学腐蚀。 化工设备的形状会直接影响到和生产原料接触后的化学反应。因此, 在设计的时候应当让构件的形状尽可能简单,在制造过程中要尽可能避免死角的存在,减少设备连接处的缝隙, 这样可以防止因为腐蚀发生的渗漏问题。科学合理地应用机械设备的结构技术,确保设备结构合理,材料统一,内外部光洁平整,从设备优化方面进一步提高系统抗腐蚀能力,延长装置运行周期。

建议氯化反应系统涉氯、涉丙烯、涉氯丙烯系统增加在线水分监控仪表,增加关键设备(如精馏工序塔顶、塔釜)、关键工序(预分馏塔、汽提塔塔釜)、关键原料(原料丙烯、干燥丙烯、原料氯气)在线水分监控,提高装置自动化水平,通过在线监控氯化系统水分装置,发现异常及时处置,确保装置稳定运行。

6 结语

通过系统查询, 对比2020 年及2021 年同期产品3-氯丙烯中的水分含量,发现2021 年较2020 年有所降低。 具体情况见图2。

除以上采取的工艺预防措施外, 今后将考虑氯化反应系统设备材料的耐腐蚀性。 不同的化工设备材料都会对化工设备的防腐蚀能力产生不同程度的影响,这些材料对于设备的防腐蚀能力有着直接的、决定性的作用,因此,在进行化工设备的选材上,需加强对材料防腐蚀性能的重视。根据设计条件、查阅有关资料、根据经验及实验测试数据,综合考虑材料价格、规格以及相关标准等,在制造设备时,选用耐腐蚀能力强的原材料, 如耐腐蚀的哈氏合金或钛材质,或内衬环氧树脂防腐涂层、氟碳涂层、有机氟硅

腐蚀制约着石油化工生产, 使石油化工设备存在着安全隐患。在防腐过程中,企业应针对石油化工生产过程及设备存在的问题对症下药, 保证防腐措施的高效性。 本文主要从工艺管控方面提出了一系列氯化反应系统腐蚀的工艺预防措施, 并建议企业加强维护,以降低氯化反应系统腐蚀,从而延长设备的使用周期、 装置运行周期, 促使装置运行处于安全、高效、稳定的状态。