帕图卡Ⅲ水电站水轮机活动导叶振动原因分析与处理

2022-06-20梁明华任中秋

梁明华,任中秋,丁 新

(中国水利水电十一局,河南 郑州 450001)

0 引 言

水轮发电机组在运行时出现振动是非常普遍的现象,也是不能完全避免的;其产生的原因主要来自于设计、制造、安装、运行时电网稳定程度等多个方面。通过对比近年来多座水电站机组运行情况,发现其大部分主要是制造缺陷、安装精度不足等导致;本文涉及的卡门涡问题,就是其中之一。

卡门涡引发水轮机共振问题,在前些年国内某些电站也多次出现过。近年来,随着国内学者以及水轮发电机组生产厂家对这一问题的深度研究,卡门涡共振问题出现频次逐渐减少。当然,这只是在制造前期根据预设的相关参数提出针对卡门涡的预估模型,再通过优化设备结构形式尽可能降低卡门涡出现的可能性。

水力学因素对水轮机的影响效果是非常复杂的,在建模分析时受到研究者能力、经验等的影响,并不能百分之百避免卡门涡共振问题。出现卡门涡共振后结合实际数据再对原始模型进行研究分析,必要时对结构进行修磨就显得尤为重要。

1 概 述

洪都拉斯帕图卡Ⅲ(Patuca Ⅲ)水电站装有2台额定功率为52 MW的轴流转桨式水轮发电机组,水轮机型号为ZZD845—LJ—455。设计水头36.5 m,最小水头30.4 m,最大水头45m,额定流量159.2 m3/s,机组额定转速163.6 r/min。水轮发电机组在运行时出现高负荷振动区,即当发电机输出有功为额定80%以下时机组运行稳定;但输出功率超过这个值并逐渐接近额定输出时,在发电机层逐渐出现高频振荡的共鸣声;同时伴随有发电机层楼板靠近机组处以及栏杆等处出现振动。

机组运行时,听见或感觉到异常振动,一般第一反应就是看机组测振测摆数据是否超标,在这里也是一样。当首台机组出现共振时通过机组在线监测系统发现上导、下导、水导、顶盖等处振动幅值均小于25 μ,各处摆度也都合格(见图1)。

顶盖处振动 下机架处振动

利用UT315A便携式测振仪检查机组上下机架、定子机座、顶盖等处其振动规律与在线监测系统得到的数据一致,停机检查机组各个部位连接处也都正常。再次开起机组达到满负荷时,通过对水轮机逐一排查发现24个活动导叶中靠近+Y方向部分导叶拐臂处振动远超其他导叶。针对这一情况,现场运行人员架设百分表进一步监测,发现正常导叶处表针几乎不动,在出现振动导叶拐臂处表针出现了0.05~0.08 mm的高频振动。自此,振动源被锁定在这几个活动导叶处。

第二台机组带负荷运行时,过程与上述一致,同样也在靠近+Y处发现有几个活动导叶出现高频振动。为了得到更为准确的振动特征数据,在现场使用了UT315A型号的便携式测振仪,主要监测活动导叶轴头处的振动位移波形和频谱;因为这种设备的侧头带头磁性吸座,测量时只需将侧头吸附在活动导叶轴头处即可。

最终得到的结果:1号机组振动活动导叶的数量为3件,位置为自机组+Y轴起顺时针方向连续的3件;其中位于中间的1件活动导叶较两侧的2件振动更强烈。2号机组振动活动导叶数为10个,在机组+Y轴两侧对称分布,振动现象没有1号机组强烈。另外,当机组出力超过80%负荷(42 MW)后,部分活动导叶出现激烈振动的现象,伴随着出力的增加,振动感变强。

2 原因分析

对于这种情况的出现,首先考虑的是水轮机固定导叶处卡主异物,异物在水流的冲击下产生振动再带动导叶出现同步振动。为了验证这一说法,根据检修流程对水轮机流道内部分进行了详细检查,结果并未发现任何异物;并且与之相关的各处连接牢固无螺栓松动的情况出现。

在查阅国内外文献资料中发现同类问题也在其他水电站出现过,也就是卡门漩涡导致的水轮机导水机构出现高频振动。对比卡门漩涡出现的机理,基本把问题出现的原因锁定在导叶出现的卡门涡振动,只是要最终确定下来还需要进一步验证;毕竟要处理它是需要在水轮机关键部件上实施破坏的,因此这一步需要特别谨慎。

水流绕过物体时,在出水边的两侧出现漩涡,形成旋转方向相反、有规则交错排列的旋涡,进而互相干扰、互相吸引,形成非线型的涡街即卡门涡街。当卡门涡街的冲击频率接近于转动体叶片的固有频率时,将产生共振,物体发生频率比较单一的振动并伴有噪音和金属共鸣音。

也就是说,导叶要出现卡门涡振动需要具备的前提条件是导叶自身的固有频率恰好和当前工况下出现的漩涡振动频率一致。为了验证二者是否会出现频率吻合,由水轮机生产厂家在其建立好的模型上进行模拟及有限元分析。在分析其数据时发现无论水流速如何,活动导叶及固定导叶的固有频率始终维持不变,但是随着水流速的增加,卡门涡脱开导叶出水边时的振动频率却是在不断非线性增长。也就是说,有向导叶固有频率不断靠近的趋势,并且当水流速接近额定流速时,卡门涡的振动频率保持稳定且与导叶固有频率基本吻合。也就是说,对于本项目的水轮机来讲,理论上分析卡门涡引起的导叶振动这一说法是成立的。

3 处理过程分析

根据前面的分析,要想避开卡门涡振动,可以考虑破坏卡门漩涡脱开导叶出水边时的频率或者改变导叶固有频率。众所周知,刚性体的固有频率由其自身材质和结构特性决定,但是导叶是水轮发电机组中调节负荷的心脏部位,其质量、形状、材质不宜做大的改变,因此改变活动导叶固有频率的方案不予考虑。那么在现有基础上改变卡门漩涡脱开导叶出水边时的频率就作为首选方式。

卡门涡街频率经验公式:f=S×v/d

式中,v为接近绕流物体前的流速,针对导叶叶片为相对流速;S为斯特努哈数,取经验值为0.22~0.23;d为垂直于液流方向,流体形成脱流尾迹处的最大宽度。

公式f=S×v/d中可变量v和d分别对应于水轮机导叶出水边的水流速度和导叶出水边厚度,v和d改变任何一个变量均可改变卡门涡街频率,破坏导叶固有频率和卡门涡街频率的耦合而带来的共振。而水轮发电机组要达到一定负荷就需要相应水头下达到一定流量,在水轮机流道已经固定的前提下,水流速度v基本不会改变;相对容易改变是导叶出水边的厚度d。因此,将通过对导叶出水边修型处理作以改变导叶出水边的厚度d的方法作为消除帕图卡Ⅲ水电站活动导叶振动的方案。

另外,需要注意的是:活动导叶的卡门涡街和活动导叶固有频率耦合发生共振从而产生振动;另外水轮机导叶又分为固定导叶和活动导叶,在机组大负荷运行状况下固定导叶和活动导叶间距很小,不能排除固定导叶的卡门涡街作用于活动导叶使活动导叶共振而发生振动现象。

当然,修型方式主要依托水轮机厂家的建模分析,即通过模拟修型计算卡门涡频率变化来得到各次的修型方案。为此,分为3步对导叶进行修型处理以验证前面的各项结论。

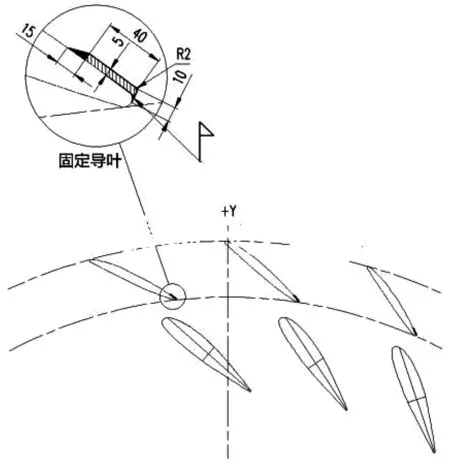

(1)选择1号机作为此次验证对象,首先选择2块固定导叶在其平面侧通焊40 mm×5 mm扁铁(见图2)。

图2 在固定导叶平面侧通焊扁铁

再次启动机组达到额定负荷时发现振动情况没有任何改善,表明此种方式不可行。

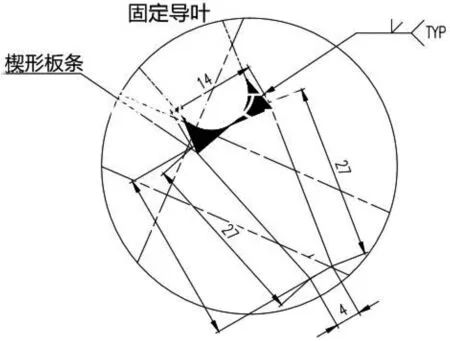

(2)分别选择1号机组2块振动的固定导叶及2块活动,但是这次采用增加导叶宽度及缩小出水边厚度的方式,即在出水边段焊通常的楔形钢板条(见图3)。

图3 出水边段焊楔形钢板条

再次启动机组达到额定负荷时发现焊接了楔形板条的固定导叶振动明显减弱,利用便携式测振仪检测其振动幅值不大于0.02 mm,表明此种方式可行。但是,活动导叶的振动是否由固定导叶引发,这一观点仍然得不到印证。

(3)第三次选择磨掉固定导叶上的楔形条,活动导叶上的保持不变,再次启动机组并带额定负荷后发现活动导叶的振动较第二次处理条件下有加强的趋势;利用便携式测振仪检测器振动幅值为0.03 mm,个别时间会达到0.04 mm,这说明固定导叶的振动对活动导叶是有一定影响的。

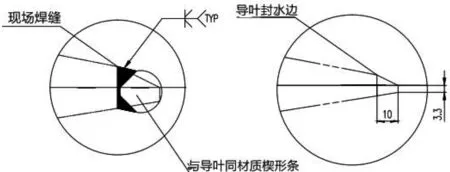

为了进一步优化处理效果,固定导叶就采用上述第一步的方式焊接加宽楔形条,活动导叶则在上述实验的基础上再次进行建模及有限元分析,最终确定活动导叶修型方式(见图4)。

图4 活动导叶修型方式

需要注意的是:在现场焊接时需要严格执行焊接工艺,保证焊接变形在可控范围内,焊后严格执行探伤检查;焊道处打磨光滑以保证活动导叶立面封水边的封水质量。

4 处理结果及结论

通过上述处理方法对本项目2台机组的振动导叶进行了修型处理,通过检测发现振动现象已消除,对卡门涡导致的导叶振动处理结果达到了预期。为了更加直观的体现出处理前后振动的变化趋势,这里将处理前后的振动实测数据归纳如下所示(见图5)。

至此,卡门涡引起的机组活动导叶振动问题已全部处理完毕。通过现场实测结合理论数据、模型分析对比分析加速了查找问题根源的速度,提高了现场问题的解决效率。

对固定导叶及活动导叶出水边进行修型可破坏原有卡门涡振动与导叶固有振动之间的高度拟合,从而消除卡门涡共振问题,使得机组运行更趋于平稳。卡门涡振动问题对于水轮机导叶这类绕流结构是不可避免的,但是在机组前期建模分析及结构设计过程中通过严谨的有限元分析及结构优化(尤其是导叶脱流区域的几何形状优化)可最大限度地降低卡门涡共振出现的可能性。