“前旋后松”联合整地机结构设计与对比试验

2022-06-20甘肃省张掖市农业机械化技术推广站沈立新

○甘肃省 张掖市农业机械化技术推广站 沈立新

自2016 年以来,在深松补贴政策的助推下,机械联合整地技术在甘肃省得到了迅速推广应用,特别是“前松后旋”联合整地技术模式因适应性较强、效率较高以及深松旋耕一次完成等优点,逐渐被种植大户、农机服务组织以及规模经营主体广泛采用,成为机械联合整地作业的主流模式,但“前松后旋”联合整地模式存在能耗高、机具笨重、基本结构不尽合理等突出问题。为此,我们连续三年对“前松后旋”联合整地作业模式在改善土壤结构、抗旱保墒、减少水土流失和增收等方面发挥的作用进行了跟踪监测,获得了大量详实数据,通过分析研究,针对“前松后旋”联合整地作业模式存在的实际问题,改进设计了一种节能型深松整地联合机械,即基于“前旋后松”模式下的联合整地机械。

一、整机结构与工作原理

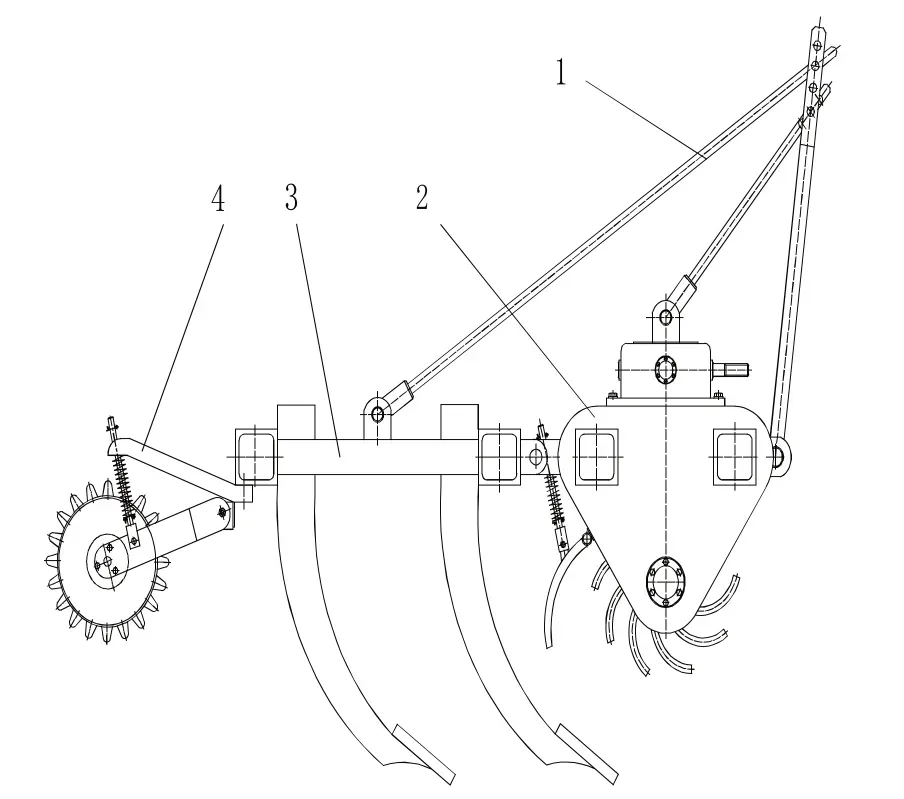

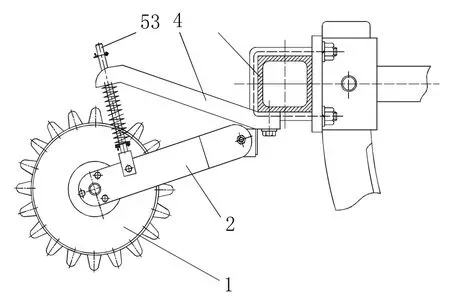

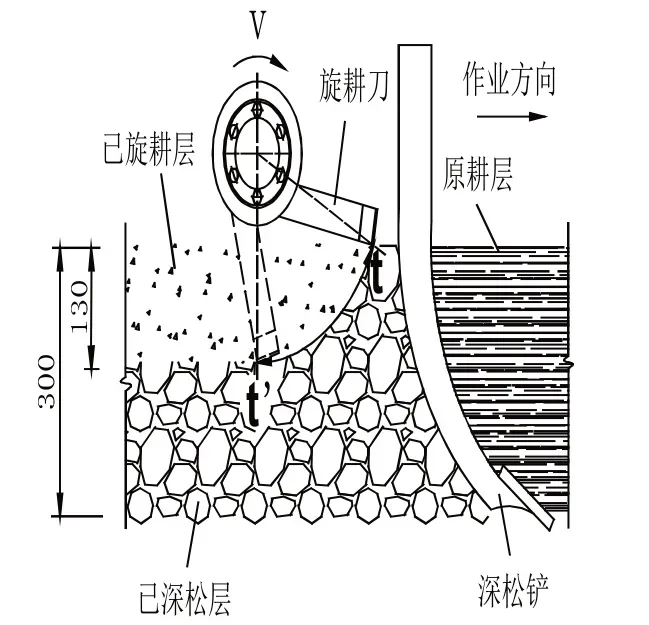

1.基本结构。“前旋后松”联合深松整地机由旋耕机总成、深松机总成、镇压装置和悬挂架等4部分构成,各组成部件的工作顺序依次为旋耕——深松——镇压,旋耕机设置在整机最前端,其后与深松机联结,整机末端设置镇压装置,如图1 所示。旋耕机总成与深松机总成采用活动铰链联结,镇压装置与深松机则采用刚性联结;机具与拖拉机挂接采用后置三点悬挂方式,悬挂机构中,旋耕机和深松机中央拉杆分别独立设置,以保证各部件之间的位置关系稳定牢固;镇压装置设有浮动机构,镇压辊可随田间地表的起伏上下浮动,保证碎土镇压效果。

图1 “前旋后松”联合整地机结构

2.主要技术参数。考虑到土地适度规模经营的需求,结合标准要求,确定联合耕整地机械工作幅宽为3000mm,旋耕深度大于100mm,深松深度大于250mm。旋耕刀片数80 片,沿用现有成熟的数量和分布技术;深松铲选择9 个;镇压方式选择现有成熟的辊式镇压技术;设计生产效率目标:0.8~1.2 hm2/h。配套动力:180kW。

3.工作原理。当接通拖拉机动力输出轴并落下整机后,旋耕刀和深松铲依次入土,旋耕机旋耕深度约130mm;其后,深松机行深松作业,深松深度约300mm,镇压辊紧随其后进行碾压,使田间地表更加平整细碎。期间,由于旋耕机总成和深松机总成之间采用的是活动铰链联结,并且它们都拥有各自独立的中央拉杆,因此,当深松机和旋耕机入土深度过深或过浅时,均可通过调节各自的伸缩螺杆来满足实际需要。镇压装置与深松机总成之间采用螺栓固定联结,镇压辊预压力的强弱,可以通过调节浮动机构中的行程来实现。

二、关键零部件设计

“前旋后松”联合深松整地机按照“总体布局设计+半成品组装+局部改进”的总体思路进行样机的设计和试制。

1.旋耕机总成设计。旋耕机总成如图2 所示,主要有旋耕刀、刀轴、侧板、齿轮箱、主机架、挂接耳、动力输入轴、连接梁、吊耳、减速器、联结耳、限位板、压力弹簧、挡土板等组成,采用卧式结构、中置齿轮传动形式、万向联轴器输入动力的总体布局,工作宽幅3000mm。关键零部件旋耕刀选用IT245 型,材料60Si2Mn,以螺旋线方式排列,从轴向看每组刀具与相邻组刀具的夹角为44°。刀轴采用优质碳素结构钢进行调质处理,齿轮箱为45# 铸钢,其余零部件直接选购目前成熟的旋耕机零配件。为了实现旋耕机与深松机合理可靠的联结,在机架的后侧,设计有可铰链联结的联结耳。

图2 旋耕机总成结构

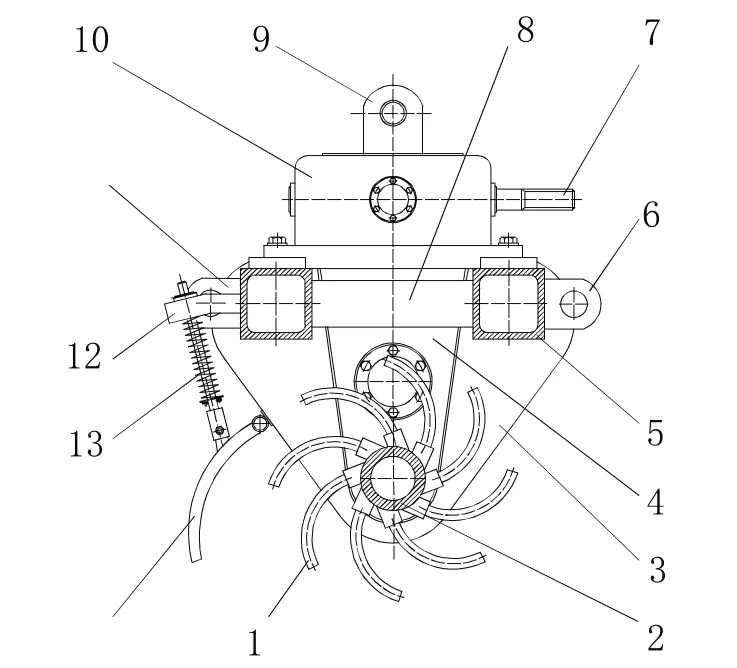

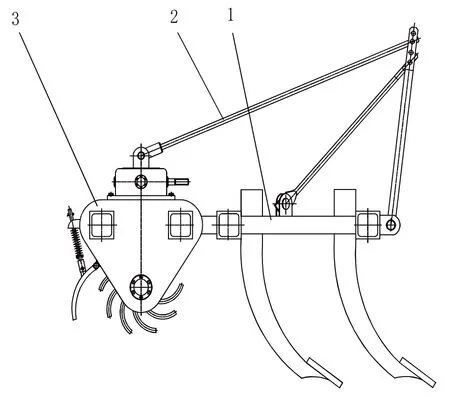

2.深松机总成设计。深松机总成如图3 所示,由凿铲、铲柄、固定螺栓、联结耳、机架、承插座、联结梁、吊耳等构成,采用凿铲式深松铲,材质65Mn,铲柄选用45#钢锻件,深松铲按前“4”后“5”均布排列,机架为150 方钢焊合件,深松铲柄使用U 型螺栓固定,铲柄间距可调,工作宽幅3000mm。

图3 深松机结构

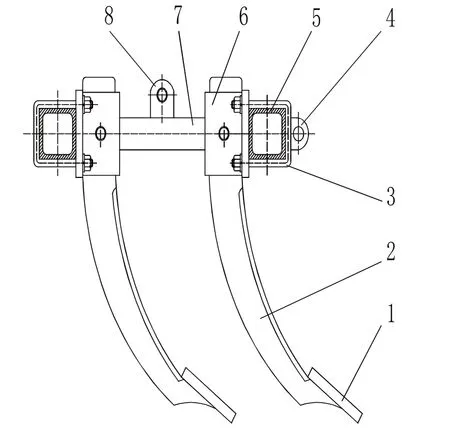

3.镇压装置总成设计。由于“前旋后松”联合深松整地机整机的作业顺序是先旋耕再深松,这样可能造成作业后地表平整度不能满足后续铺膜和播种需要的情况,基于这一考虑,“前旋后松”联合深松整地机设置了浮动式镇压装置。镇压装置如图4 所示,由镇压辊、活动臂、固定臂、浮动杆、紧固件等零部件组成,工作宽幅3000mm。镇压辊为圆柱形,直径215mm,材质为碳素结构钢,辊面圆周及轴向方向焊接有大小形状完全相同的小锥柱,且垂直于辊面,错落排列,这样可提高碎土和镇压效果。浮动机构由固定臂、浮动臂、弹簧、紧固件等组成,作业期间,当地表到起伏不平时,可随田间地表的起伏上下浮动实施镇压,镇压强度可调,保证碎土镇压效果,同时降低滑移率。

图4 正压装置结构

三、试验与分析

项目组参考甘肃省《机械化深松作业技术规范》(DB62/T2557-2015),对项目设计的“前旋后松”式联合深松整地机和目前在用的“前松后旋”式联合整地机进行对比试验。

1.试验机具基本情况。

(1)“前松后旋”联合整地机。“前松后旋”联合整地机,即对照机具,型号1-3000 型,是目前河西走廊地区广泛使用的机具,主要由旋耕机、深松机、悬挂架3 部分组成,作业顺序为先深松后旋耕,深松机为凿式深松方式,9 铲双排均布;旋耕机每组刀具与相邻组刀具呈一定夹角排列,整机工作幅宽3000mm,配套动力180kw,基本结构如图5 所示。

图5 “前松后旋”联合整地机

(2)“前旋后松”联合整地机。“前旋后松”式联合整地机即项目设计机具,型号1-3000A 型,主要有旋耕机、深松机、镇压辊组成,设计改进的核心内容是将深松机和旋耕机的前后位置进行了互换,增加了镇压功能,配套动力180kW,工作幅宽3000mm,基本结构如图1 所示。

(3)拖拉机选择。为使试验结果更具有可比性,将2 台试验机具的配套动力选为相同品牌、相同规格、相同功率的轮式拖拉机。2 台参与试验的机具均安装了深松监测仪。

2.试验设计。

(1)试验方法。试验执行GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》、NY/T 1418—2007 《深松机质量评价技术规范》和JB/T 10295—2001 《深松整地联合作业机》等标准,测产方法参照执行甘农技〔2012〕48 号《关于印发2012 年全省粮油高产创建万亩示范片测产验收办法》。

(2)试验内容。

深松技术效果。试验监测深松作业对土壤含水率、土壤容重以及作物生长和产量的影响。

深松作业质量。试验监测深松深度、土壤疏松度、碎土率和地表平整度等指标,考核深松机具技术性能,综合评估深松作业质量。

深松作业油耗测定。

(3)试验准备。

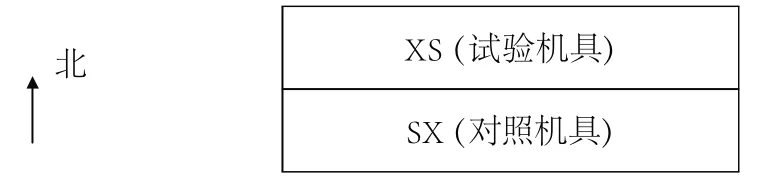

试验面积3.33hm2,试验作物为相同品种的玉米,种植模式为半膜平作,大行距600mm,小行距400mm,株距200mm,设置2 个试验小区,各1.66 hm2,参考图6。“前旋后松”模式设置为XS小区,“前松后旋”模式设置为SX 小区。试验数据采集在作业稳定区按五点取样法进行随机取样,试验区包括10 米稳定区、20 米测定区和停车区,试验机具在稳定区和测试区内保持工况不变。试验设施仪器主要有2kw 干燥箱(30~250℃)1 台、50×80mm 土壤盒150 个、电子台秤(0~30kg)1 台、环刀取土钻2 把、GPS 测亩仪1 台、携式土壤温湿度测试仪1 台、钢卷尺3 把、钢直尺2 把、宽胶带1 卷、记号笔2 只、常用工具集箱1 件、高精度电子秤(3000/0.01g)1 台等。

图6 试验小区设置

3.试验分析。

(1)试验数据。

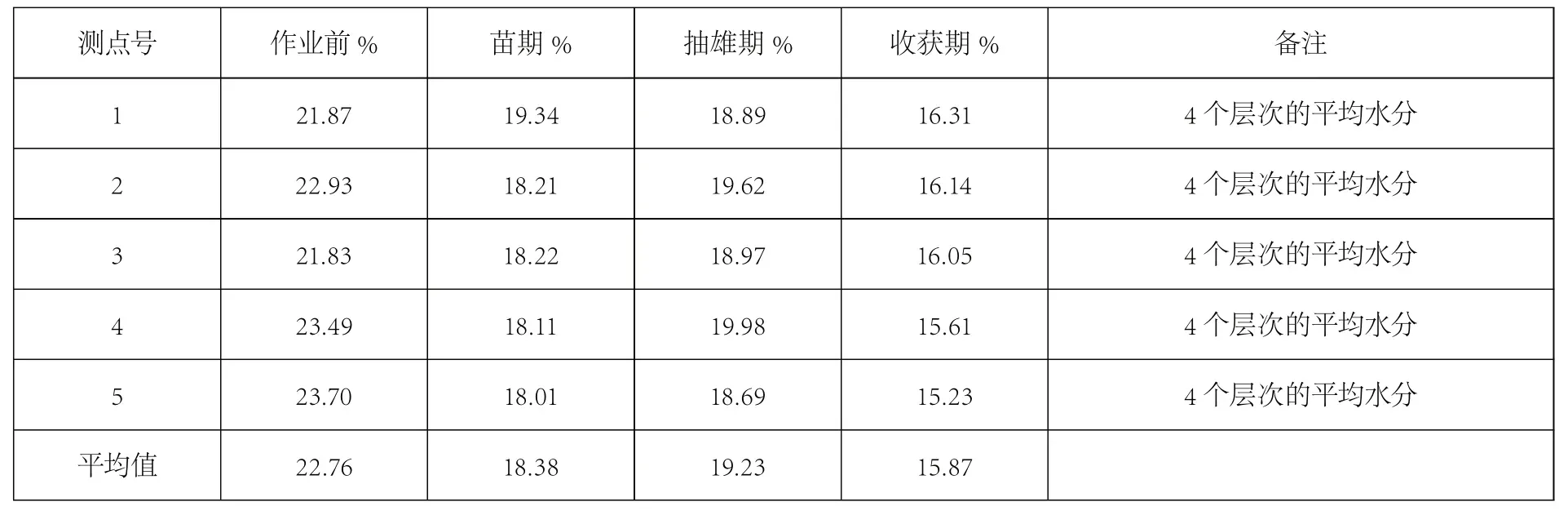

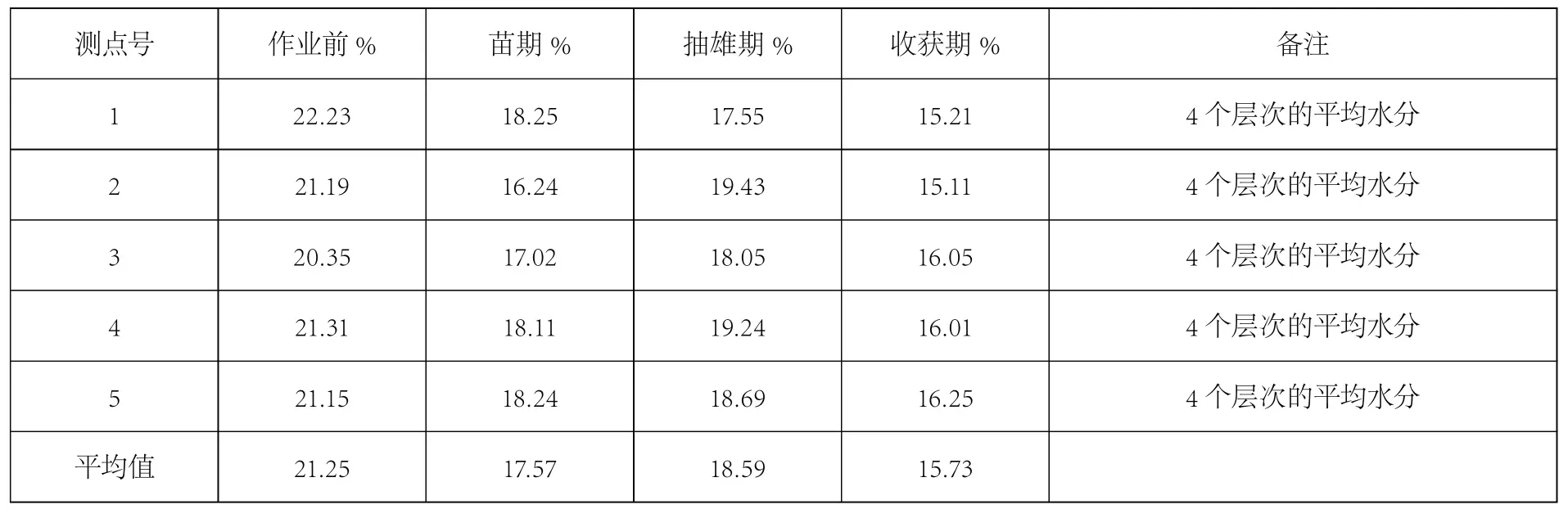

土壤含水率。各处理小区选取5 点,采用对角线测点法,每点测试4 个层次,从地表开始,依次向下,每个层次100mm。采用烘干法,分别测定XS、SX 模式下深松整地作业前、苗期、抽雄期、收获期土壤含水率(每个测点只列出4 个层次的平均水分),如表1、表2。

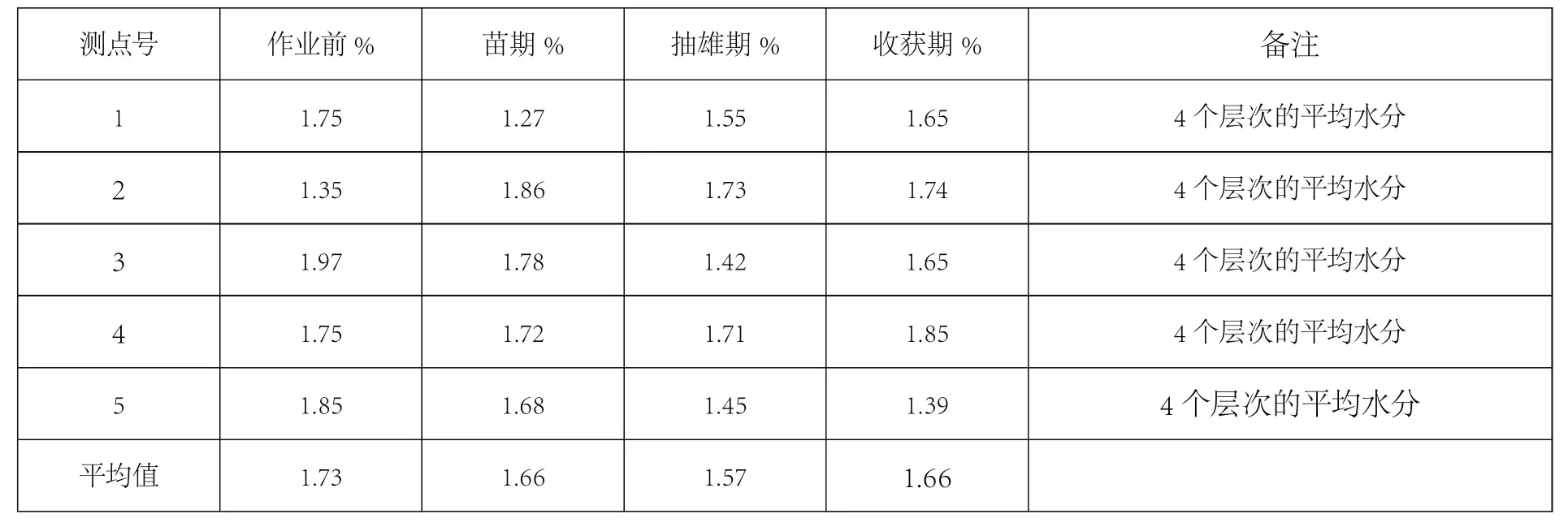

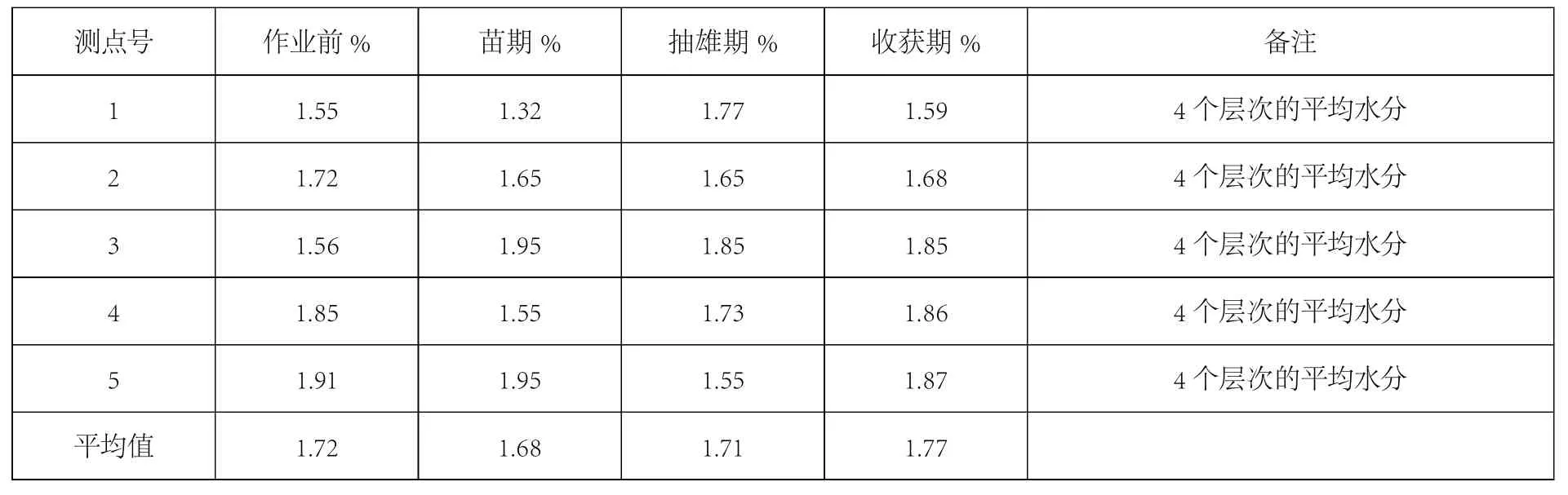

土壤容重。采用环刀法,在测定土壤含水率时同时测定土壤容重,如表3、表4。

表1 土壤含水率测定值(XS 模式:“前旋后松”联合整地机)

表2 土壤含水率测定值(SX 模式:“前松后旋”联合整地机)

表3 土壤容重测定值(XS 模式:前旋后松联合整地机)

表4 土壤容重测定值(SX 模式:前松后旋联合整地机)

作物生长发育指标。在作物生长发育期和收获期,对平均基本苗数、叶片数、株高、穗长、穗粗等指标进行了定性的测定。苗期测定:平均基本苗数XS 模式9 株/m2,SX 模式7 株/m2;平均植株高度XS 模式12.34cm,X 模式13.84cm;平均单株叶片数XS 模式4.67 个/株,SX 模式4.67 个/株。抽雄期测定:平均基本苗数XS 模式9 株/m2,SX 模式9 株/m2,平均植株高度XS 模式275.3cm,SX 模式240cm,平均单株叶片数XS 模式11 个/株,SX模式11 个/株。收获期测定:平均成株密度XS 模式7.36 株/m2,SX 模式6.66 株/m2;平均植株高度XS 模式323.66cm,SX 模式322cm;植株平均茎粗XS 模式2.6cm,SX 模式2.21cm;穗长XS 模式21.44cm,SX 模式21.1cm;穗粗XS 模式5.42cm,SX 模式5.21cm。

作物产量。SX 模式下测得每亩穗数为4363穗,每穗粒重平均值为130g,亩产为4363 穗/亩×0.13kg/ 穗×85%=482.1kg/ 亩;XS 模式下测得每亩穗数为5368 穗,每穗粒重平均值为109.9g,亩产为5368 穗/亩×0.1099 kg/穗×85%=501.5 kg/亩。

作业油耗测定。试验开始前,两台拖拉机均加满油箱(容积均为150L),XS 模式完成试验面积1.66 hm2,SX 模式完成试验面积1.66 hm2。试验结束后,两台拖拉机立即再次加满油箱,记录加入的油量,XS 模式拖拉机二次加油51.8L,SX 模式拖拉机二次加油60.5L。

(2)数据分析。

作业质量。XS 与SX 的旋耕深度均达到130mm 以上,深松深度均达到300mm 以上,相邻行距衔接均小于650mm,碎土率平均在92%以上,地表平整度总合格点数大于91%,均符合有关指标,旋耕和深松整作业地质量完全满足农艺要求。

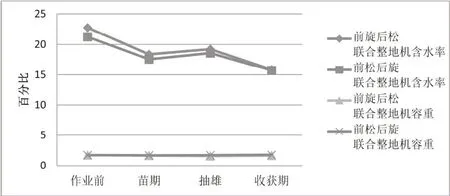

土壤含水率。深松整地作业前XS 模式22.76%,SX 模 式21.2%;苗 期XS 模 式18.37%,SX 模式17.58%;抽雄期XS 模式19.23%,SX 模式18.56%;收 获 期XS 模 式15.86%,SX 模 式15.72%。因此,在土壤水分保持方面,“前旋后松”联合整地模式优于“前松后旋”联合整地模式,参考图7。

土壤容重。作物全生育期平均土壤容SX >XS,说明“前旋后松”深松整地模式比“前松后旋”模式效果更加明显,参考图7。

图7 试验机具作业效果指标(含水率、容重)对比

生育期性状。从作物生育期性状定性分析XS>SX,XS 模式作物长势明显好于SX 模式,充分验证了“前旋后松”模式在促进作物个体健壮发育、提高土壤再生产能力和作物产量方面更加有效。

增产效果。XS模式7522.5 kg/hm2,SX 模式7231.5kg/hm2,XS模式相比SX模式增产291kg/hm2,增产率为3.87%。

节能效果。在作业面积和效率相同,作业质量符合标准要求的前提下,XS 模式总计耗油51.8L,亩均耗油2.07L;SX 模式总计耗油60.5L,亩均耗油2.42L;作业油耗XS <SX,XS 模式比SX 模式每亩节油0.35L。这一点理论分析与试验结果吻合。

3.成因分析。

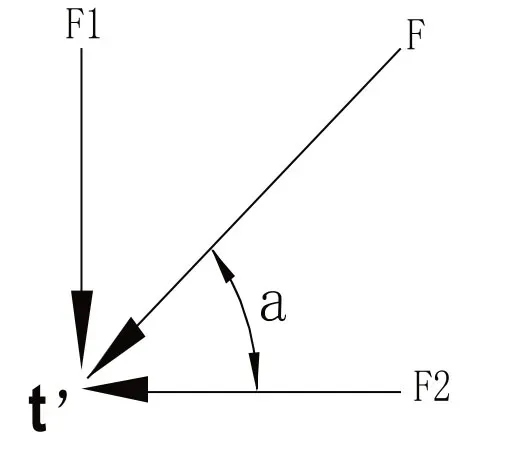

(1)“前松后旋”深松整地机作业过程。在“前松后旋”模式下,旋耕刀从切入土层的t 点到最低工作点t,之间,旋耕刀体由于自有的冲量,存在对土壤表层的一个向下的作用力,具有夯实土层的作用。在深松300mm 深度、旋耕130mm 深度的联合作业条件下,当旋耕刀运动到t 点时,实际存在旋耕刀对土壤的作用力F,F 与水平面夹角为a,将作用力F 分解得到F1 和F2,

图8 “前松后旋”模式下旋耕刀和深松铲工作示意图

图9 t’点土壤受力分析

F1 在t 点对地面的作用力为垂直向下的正压力,根据实际测算并参考《农机化研究》(2015 年第12 期旋耕机刀片的耐磨性研究)等文献资料刊载,单个旋耕刀在t 点对地面的压强是128N/cm2,对于作业宽幅3000mm 的旋耕机,总旋耕刀个设置80 个,刀轴转速190~280r/min,拖拉机前进速度v=57m/ min,则1 秒时间里,在3×0.95=2.85m2 的田间土壤表面积上,深松层受到了9047~13424KN力的砸压。因此,这在一定程度上破坏了深松层土壤良好的疏松结构,参考图8、图9 所示。

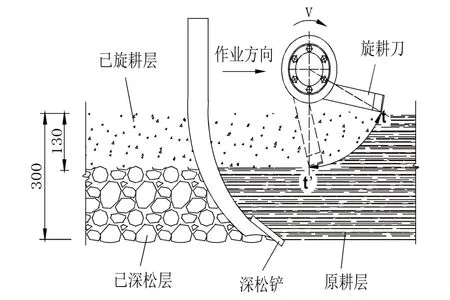

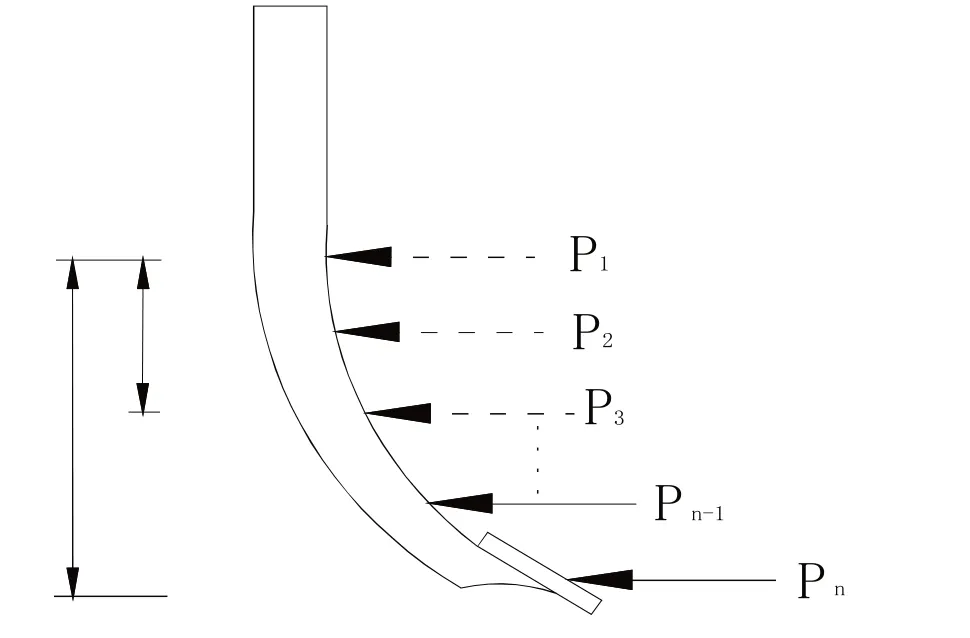

(2)“前旋后松”深松整地机作业过程。“前旋后松”模式下,旋耕机刀组入土后,首先在原耕层上进行旋耕作业,旋切深度10mm,于是这个深度以内的耕层土壤随之变得松软细绵;紧随其后由深松铲进行作业,深松铲入土深度约300mm,由于旋耕层土壤松软细绵,其坚实度已大大降低(旋耕前1.5MPA,旋耕后0.3 MPA),在深松铲铲柄中上端约130mm 的位置区间内,也就是在旋耕层中,深松铲受到的阻力减轻,深松铲受到的阻力主要来自旋耕层以下的170mm 的原耕层,由此可以说明在“前旋+后松”模式下,深松机作业时的功率消耗要低于“前松后旋”模式,参考图10、图11。

图10 “前松后旋”模式旋耕刀深松铲工作示意图

图11 深松铲工作阻力分析示意图

四、结论

1)“前旋后松”联合深松整地机设计结构布置合理,结构紧凑,改进、设计、装配方法高效快捷,关键部件之间联结方式得当、可靠,田间调整操作方便,耗用金属材料与“前松后旋”联合深松整地机相当,作业质量相近,符合《甘肃省机械深松整地作业效果试验监测办法》的有关要求,下一步应推动这一成果及早转化。

2)本文对“前旋后松”联合深松整地机与“前松后旋”联合深松整地机在作物(制种玉米)在苗期、生育期、去雄期和收获期测定的土壤含水率和容重、平均基本苗数、平均植株高度、平均单株叶片数、作物产量等理化指标进行了对比试验,前者均高后者1~2 个百分点,各项作业效果指标均达到或超过有关技术标准。

3)对比节能效果进行了比对。1-3000A 型“前旋后松”联合深松整地机相比1-3000 型“前松后旋”联合深松整地机,每作业6.66hm2可节约燃油24.20 升,减少开支157 元。

综上所述,“前旋后松”机械化深松整地模式在保证作业质量及作业效果的前提下,在制种玉米增产、节能效果等方面,相比“前松后旋”机械化深松整地模式,优势明显,建议在甘肃省河西走廊以及土壤条件以及耕作制度相近的地区大力示范推广。