超高性能混凝土UHPC在铁路节段梁施工中的应用

2022-06-19王鹏范向东

王鹏 范向东

摘要:高性能混凝土有较高的抗压强度和耐久性,可以解决普通混凝土结构存在的自重大、耐久性低的缺点。文章介绍国铁集团以兰张铁路三四线中川机场至武威段作为试点项目,在十八里堡桥梁首次采用了超高性能混凝土UHPC节段箱梁结构,试验预制UHPC节段梁选取桥梁腹板和底板最薄处的标准节段,分析检验超高性能混凝土UHPC拌合物工作性能、物理力学性能,对模板、钢筋制作安装、拆模时间、混凝土浇筑工艺、养护、预应力管道安装等各环节进行监控与总结。UHPC高性能混凝土节段梁的试制成功必将进一步推动UHPC在铁路桥梁结构的运用与发展。

[作者简介]王鹏(1980—),男,本科,高级工程师,研究方向为铁路基本建设管理。

随着 21 世纪混凝土工程的大型化、工程环境的复杂化以及应用领域的不断扩大,人们对混凝土提出了更高的要求,混凝土材料的高性能化和高功能化是21世纪混凝土科学和工程技术发展的重要方向。超高性能混凝土(Ultra High Performance Concrete,简称 UHPC)[1]是一种从材料组成、配合比设计、微观结构等各方面均不同于普通高性能混凝土的一种新型水泥基材料,是近30年来最具创新性的水泥基工程材料,实现工程材料性能的大跨越。它之所以称为超高性能混凝土,主要体现在两个“超高”[2]:超高的力学性能和超高的耐久性能。在力学性能方面,抗压强度可达 100~180 MPa,抗折强度高达 20~40 MPa,抗压强度是普通高性能混凝土的2~3倍,抗折强度是普通高性能混凝土的3~8倍。在耐久性方面,有超高的抗冻和抗渗等级及超低的氯离子扩散系数,56 d 抗氯离子渗透系数仅为 1.2~12 m2/s。另外,在施工、干缩、抗疲劳也表现出了良好性能优势,比如:在施工性能方面,能自密实成型,自然养护,无需蒸养;在体积稳定性方面,早期抗裂性能优良,长龄期干燥收缩仅为普通C50高性能混凝土的50 %;在抗疲劳性能方面,不容许出现裂纹的疲劳强度为10 MPa以上,容许出现裂纹但不容许断裂的疲劳强度在12 MPa以上。

1 工程概况

兰张铁路三四线中川机场至武威段,十八里堡特大桥位于甘肃省武威市古浪县十八里堡乡,桥梁全长644.86 m,桥址区基本地震动峰值加速度为0.3g,基本地震动加速度反映谱特征周期为0.45 s,下部结构墩柱全部为空心墩,最大墩高52 m;上部结构采用2×56 mT构现浇转体梁跨越既有兰新铁路,9-56 m节段拼装UHPC简支梁跨越G312国道、X141乡道及古浪河。9-56 m节段拼装UHPC简支梁采用R120级超高性能混凝土节段法集中预制,通过200 t龙门吊提梁平移上桥,运梁车运至中承式造桥机尾部喂梁逐孔拼装。

2 超高性能混凝土UHPC的应用

2.1 试验梁试制

因UHPC节段梁具有梁体截面大,腹板和底板厚度薄、配筋密的特点,对R120级UHPC简支梁配合比的工作性能及混凝土浇注、养护工艺提出了更高要求,为确保节段梁预制施工质量,选取桥梁腹板和底板最薄处的标准节段作为试验预制节段,通过1∶1全截面节段预制试验,分析检验超高性能混凝土UHPC拌合物工作性能、物理力学性能,对模板、钢筋制作安装、拆模时间、混凝土浇筑工艺、养护、预应力管道安装等各环节进行监控与总结。通过节段试制工程技术经验,取得相关技术参数,确定可行性施工方案,全面客观分析影响工程质量各种原因,对各项工艺技术和质量指标进行综合评价,从而得到更加科学、合理的施工工艺。

本次节段试验梁,其梁顶宽12.2 m,底宽6 m,梁高5.3 m,腹板厚度25 cm,底板厚度25 cm,顶板厚30 cm;底板预应力管道设置12根,两侧腹板各设置7根;剪力键左右侧腹板各设置5个、底板设置3个、顶板设置3个;R120UHPC混凝土42.9 m3,钢筋11.24 t。

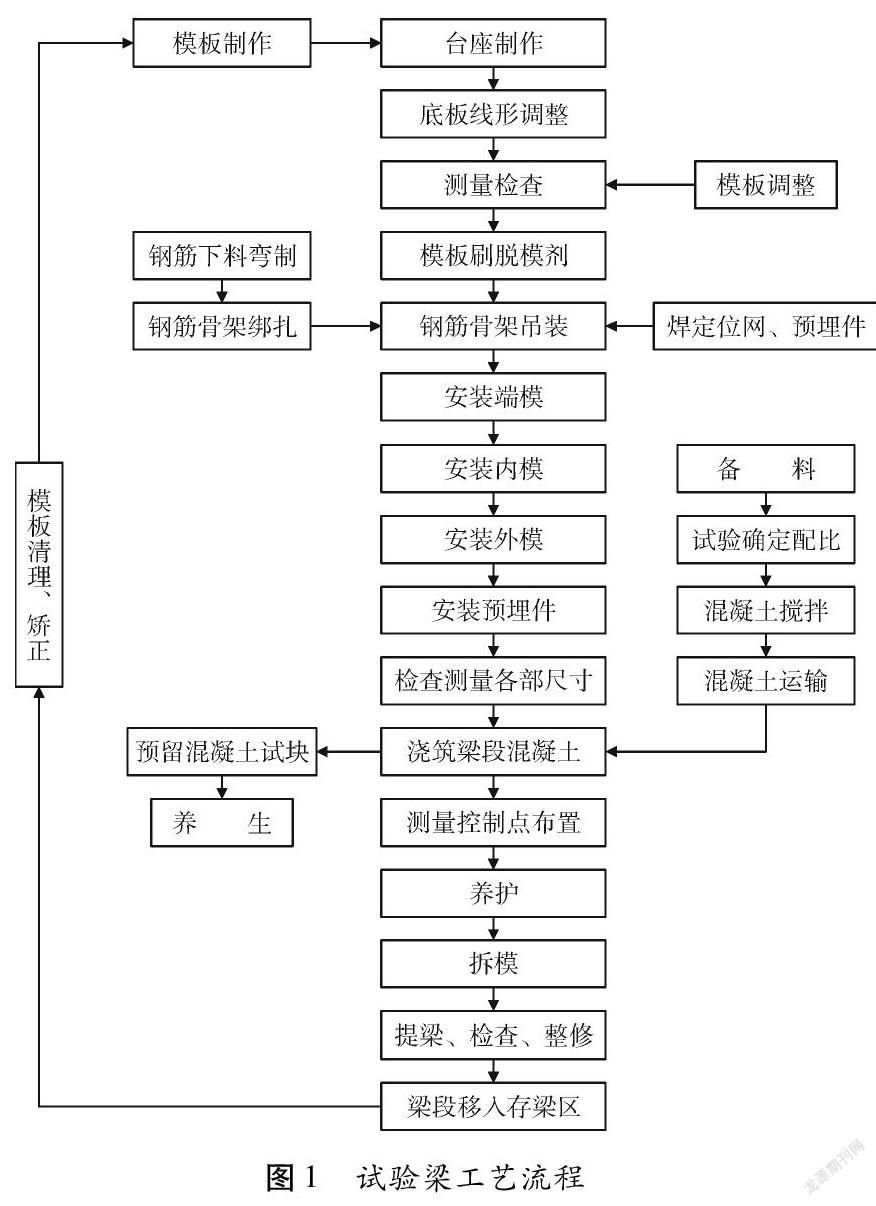

施工工艺流程见图1。

2.2 施工方法

超高性能混凝土UHPC节段梁施工具体包括模板系统、模板拆除、钢筋骨架绑扎与入模、混凝土施工、混凝土养护、质量验收等六部分。

2.2.1 模板系统

模板系统配置液压千斤顶与顶伸螺杆装置,包括底模、侧模、固定端模和内模。底模面板采用10 mm厚钢板,纵、横向设加劲肋。侧模采用8 mm厚优质钢板,配纵、横向肋,通过钢结构支架支撑,支架上设螺旋调节系统,可进行水平和竖向调整。内模由6 mm钢板制成,设加劲肋,主要由顶板底模、腹板内模及角模组成,各模板之间采用螺栓连接,由可调撑杆支撑,整个内模系统固定在滑梁上,可由液压系统完成竖直方向伸缩及横向开启、闭合,并通过专用台车移动,利用卷扬机牵引。固定端模由10 mm钢板做面板,加劲后与固定在地面的支撑锚固支架连接,固定端模上设剪力键,由于预制梁段所处位置不同,剪力键位置也会出现差异,因此对需要更换的部分剪力键设计为螺栓固定,便于拆卸和调整位置,其余部分则采用焊接固定。端模安装要加强中线控制、垂直度控制和水平度控制,如图2所示。

2.2.2 模板拆除

为消除模板体系对混凝土的应力约束,同条件养护试件强度达到4~10 MPa之间应松动内模。箱梁混凝土经养护强度达到40 MPa,开始拆除模板,按照端模、内模拆除、外侧模拆除的顺序进行。

2.2.3 钢筋骨架绑扎与入模

主要工作內容包括:钢筋骨架绑扎、预应力管道安装及定位、预埋件安装及定位、混凝土垫块安装、钢筋骨架吊环安装。

2.2.4 混凝土施工

具体包括混凝土技术性能参数确定、混凝土拌制与运输,混凝土运输和泵送,混凝土浇注,混凝土养护等五大方面。本次节段试验梁原材料由水泥、石英砂、硅灰、钢纤维、固态减水剂等干混料组成,现场采用专用拌合站掺水搅拌生产混凝土。混凝土搅拌采用2组4台1 m3的强制式搅拌机,搅拌机转速不低于45 r/min,1组拌和设备理论拌和能力为8 m3/h,严格控制混凝土搅拌时间,每盘混凝土搅拌时间10 min,拌合物应均匀,颜色一致,不得有离析、沁水现象,搅拌机设有防止钢纤维结团的装置。超高性能混凝土流动性满足自密实混凝土要求,坍落度扩展度不低于(650±50) mm,30 min后延时扩展度不小于550 mm,扩展时间T500小于2 s,离析率小于15 %。混凝土通过混凝土罐车运输,卸料至输送泵送入模。混凝土的浇注首先要加强对模板、钢筋、预应力孔道、预埋件、钢筋保护层垫层、电线路、拌合机设备等检查;其次要注意混凝土浇注顺序,先浇注梁体“U”型部分(腹板和底板),再浇注顶板;再次要注意混凝土振捣方式,考虑到UHPC混凝土为自密实混凝土,且梁体钢筋和预应力管道对混凝土的影响,采用模外附着式振动器振捣。最后要注意顶板混凝土收面,顶板面积较大且横向设计不同的横向坡度,施工时在模板四周设置标高带,采用刮尺收面保证顶板混凝土面的平整度,收面完成后采用保持膜覆盖。

2.2.5 混凝土养护

试验梁混凝土养护采用蒸汽养护。养护过程分为静停、初养、终养及自然养护四个阶段。蒸汽养护时的温度控制采用全自动控制系统。其中:静停时环境温度应在10 ℃以上、相对湿度60 %以上,静停时间不得短于6 h。静停完毕的构件应进行蒸汽养护,升温速度应不大于12 ℃/h,升温至40 ℃后,保持恒温(40±3) ℃ 24 h或直至同条件养护试件的抗压强度达到40 MPa。再以不超过15 ℃/h的降温速度降至构件表面温度与环境温度之差不大于20 ℃。初养过程的环境相对湿度应保持在70 %以上。终养采用高温蒸汽养护,通过蒸汽锅炉、蒸汽管道和蒸汽养护棚等设施实现。养护过程中的温度和湿度宜通过传感器调整蒸汽量的大小实现。养护温度恒定(80±5) ℃,养护时间不少于72 h。升温速度应不大于12 ℃/h,达到养护时间后,再以不超过15 ℃/h的降温速度降至构件表面温度与环境温度之差不大于10 ℃。养护结束后,撤除保温设施。终养过程的环境相对湿度应保持在95 %以上。构件终养结束后可进行自然养护,环境平均气温应高于10 ℃,构件表面应保持湿润不少于7 d。当环境平均气温低于10 ℃或最低气温低于5 ℃时,应按冬季施工过程处理,采取保温措施如图3所示。

2.2.6 质量验收

质量验收标准主要包括模板安装尺寸偏差、钢筋安装尺寸偏差、预埋件安装尺寸偏差、节段外观及尺寸偏差。特别是节段及封锚混凝土外观项目,主要检查内容包括:平整密实、整洁、不露筋、无空洞、无石子堆垒、桥面流水畅通。对空洞、蜂窝、漏浆、硬伤掉角等缺陷,需修整并养护到规定强度。蜂窝深度不大于5 mm,长度不大于10 mm,不多于5 个/m3,剪力键破损率不大于MAX(5 %,1)。在预制表面裂纹项目,主要检查桥面保护层、档砟墙、端隔墙等,不允许有宽度大于02 mm的表面裂纹,其它部位节段表面不允许有裂纹。

2.3 试验梁试验检测

2.3.1 试件留置要求

浇注节段梁时应放置同条件试块,在UHPC材料的浇注地点随机抽样制作,其试件的取样与留置应符合立方体抗压强度、抗折强度、弹性模量、氯离子渗透系数、抗冻融性能、抗硫酸盐侵蚀等规定。其中:蒸养条件下R120级超高性能能混凝土的立方体抗压强度不低于120 MPa,相应的棱柱体轴心抗压强度不小于80 MPa。高温养护后超高性能混凝土需做28d后的弹性模量不小于43 GPa。氯离子渗透系数、抗冻融性能、抗硫酸盐侵蚀超高性能混凝土材料的耐久性应符合GB/T31387-2015《活性粉末混凝土》的规定。

2.3.2 试验节段梁检测

R120级UHPC高性能混凝土试件立方体抗压强度同条件养护22 h、7 d、11 d、17 d、28 d强度平均值分别为42.2 MPa、65.4 MPa、131.6 MPa、160.1 MPa、158.5 MPa。标养1 d、11 d、17 d强度平均值分别为39.2 MPa、94.2 MPa、110.3 MPa、116.2 MPa,如图4所示。

R120级UHPC高性能混凝土试件同条件28 d抗折强度平均值为21.8 MPa,同条件28 d弹性模量为53.2 GPa。

3 试验评价

(1)从混凝土工作性能看,拌合物出机后扩展度700 mm、30 min后720 mm、60 min后750 mm,拌合物無沁水现象,满足技术条件要求。

(2)从浇注工艺来看,试验梁先浇注梁体“U”型部分(腹板和底板)再浇注顶板,“U”型部分从一侧入模压入另一侧腹板,距离顶板仅剩余不到1.5 m,再加以附着式振动器辅助振捣,解决了底板、预应力管道及钢筋密集部位容易出现空洞问题。

(3)从施工组织来看,准备工作到位,混凝土开始浇筑至结束仅用了165 min,有效保证了混凝土浇筑质量。

(4)从试验梁试件留置及检测情况来看,UHPC混凝土超高性能混凝土材料力学实验立方体抗压强度,终养(高温蒸养)28天后能够达到158.5 MPa,满足设计值120 MPa要求,试件抗折强度21.8 MPa,满足设计值18 MPa;混凝土弹性模量53.2 GPa,满足设计值43 GPa要求。

(5)从外观质量来看,节段预制梁表面无漏筋、不密实、空洞等质量缺陷,结构尺寸满足设计要求。

4 结束语

工程材料的发展是工程结构创新的重要驱动力,而结构创新也是新材料能否有生命力与竞争力的关键所在。与普通混凝土相比,UHPC 强度更高、更耐久;与钢结构相比,UHPC 结构抗疲劳能力更强。当前 UHPC 材料与结构已成为了热点研究方向,在我国工程院战略咨询中心等单位发布的《全球工程前沿报告2018》[3]中,超高性能混凝土位列土木、水利与建筑工程领域前沿发展第2位。我国铁路建设正处在大规模建设向建养并重转移阶段,UHPC已经在新建高性能结构和既有结构加固改造中得到了应用,且呈现快速发展趋势。UHPC混凝土节段梁的试制成功必将进一步推动UHPC在铁路桥梁结构的运用与发展。

参考文献

[1] 冯乃谦.高性能混凝土与超高性能混凝土技术[M].北京:中国建筑工业出版社,2015.

[2] 黄政宇,沈蒲生,蔡松柏.200MPa 超高强钢纤维混凝土试验研究[J].混凝土,1993(3):3-7.

[3] 中国工程院战略咨询中心,高等教育出版社,科睿唯安.全球工程前沿2018[R].北京:中国工程院战略咨询中心,2018.