Sn含量对Pb-Ca-Sn-Al合金组织与性能影响研究

2022-06-18焦凯史俊雷刘长来夏诗忠高国兴

焦凯,史俊雷,刘长来,夏诗忠,高国兴

(骆驼集团蓄电池研究院有限公司,湖北 襄阳 441000)

0 引言

由于正极板栅长期处于氧化环境中,因此对其耐腐性能的要求较高。而且,在电池充放电过程中,活性物质膨胀收缩产生的应力对板栅长大有较大影响。在解剖电池时笔者发现,负极板栅一般比较完好,而正极板栅会出现较多的腐蚀、长大现象。这与板栅合金的耐腐蚀性和蠕变性能有着直接关系。通过添加不同的合金元素制备新型合金以提高板栅合金的耐腐蚀性和蠕变性能是一种较普遍的方法,因此有大量文献报道了添加Sn[1]、Ag[2]、Ba等元素可以提高板栅合金的力学性能、耐腐蚀性能和深循环性能等。但是,系统地研究Sn含量对合金晶粒大小、机械性能、耐腐蚀性和蠕变性能影响的相关文献较少,大多都局限在电化学性能上[3]。

笔者根据当前铅酸蓄电池使用过程中正极板栅存在的耐腐蚀性和蠕变性能较差的问题,在现有Pb-Ca-Sn-Al合金正极板栅配方的基础上,通过制备不同Sn含量的合金样件,对合金样件的金相、抗拉强度、耐腐蚀、析氧、蠕变等性能进行测试,比较全面地分析了不同Sn含量对合金组织与性能的影响。

1 实验

1.1 铅带样件制备

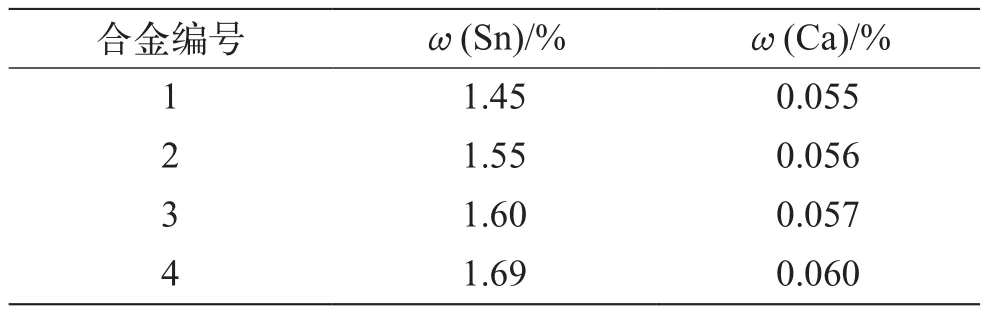

根据本公司铅带生产工艺,制备不同Sn含量的铅带,采用直读光谱仪测试铅带样件中Sn和Ca的实际含量(见表1)。

表1 Pb-Sn-Ca-Al合金主要元素含量

1.2 金相观察

依次用1 000目、2 000 目的金相砂纸打磨样件,直至表面光亮且没有明显刻痕为止,然后用抛光机进行抛光处理。用冰醋酸和双氧水配制成腐蚀液,将样件放入腐蚀液中先腐蚀3~5s,再根据腐蚀程度适当增加腐蚀时间,但腐蚀时间不宜过长,防止腐蚀过度。腐蚀后用酒精清洗并吹干样件,接着在金相显微镜下观察合金样件的金相组织。

从图1中可以看出:当Sn含量为1.45%时,铅带表面晶粒尺寸大小约为70μm;当Sn含量为1.55%时,铅带表面晶粒尺寸大小约为98μm;当Sn含量为1.60%时,铅带表面晶粒尺寸大小约为110μm;当Sn含量为1.69%时,铅带表面晶粒尺寸大小约为116μm。因此,随着Sn含量的增加,铅带表面晶粒尺寸逐渐增大,单位体积中晶界数量的减少,有利于减缓板栅长大且晶界更光滑。主要原因是当Sn含量较高时,Sn在晶间区偏析,Ca从网状析出变为连续析出,形成更为稳定的(PbSn)3Ca。晶粒的尺寸和类型影响Pb-Ca-Sn-Al合金的机械性能与耐腐蚀性能。

1.3 抗拉强度测试

采用万能材料试验机进行测试。待铅带时效稳定之后,取待测铅带纵向(沿着轧制方向),在拉力机设置界面,设置断面宽度为10 mm,拉伸速度为12.5 mm/min,然后启动拉力机,对铅带进行抗拉强度测试。观察拉力随时间变化曲线,并记录数据。计算公式为σ=Fb/So,式中:Fb表示试样拉断时所承受的最大力,单位N;So表示试样原始横截面积,单位 mm²。

从图2可以看出:当Sn含量为1.45%时,铅带抗拉强度平均值为56.07MPa;当Sn含量为1.55%时,铅带抗拉强度平均值为56.84MPa;当Sn含量为1.60%时,铅带抗拉强度平均值为57.89MPa;当Sn含量为1.69%时,铅带抗拉强度平均值为58.70MPa,相比于Sn含量为1.45%时,提升了4.69%。以上结果表明,随Sn含量增加,铅带样件抗拉强度逐渐增加。高Sn含量的Pb-Ca-Sn-Al合金经过轧制之后,其机械性能参数值接近铸造的高锑铅合金[4]。因而,高Sn含量合金经过轧制后能够制造出具有高机械性能的板栅。

1.4 腐蚀实验

取需要进行测试的正极板栅,称重并记录每片正极板栅质量m1,并求出板耳平均质量m2。给负极板栅套上PE隔板,试装耐腐蚀样件电池(极群结构为6正7负),注入1.300g/ml(25℃)硫酸溶液,在40℃下,以恒电流4A腐蚀测试400h。腐蚀结束后,将正极板栅放入配制的腐蚀液中。用蔗糖、氢氧化钠、纯水按质量比1∶5∶50,根据实际需求配制适量腐蚀液,去除表面腐蚀产物,至试样板栅表面全部露出金属光泽为止。最后,使用鼓风干燥箱,设定温度60℃对试样板栅干燥60min,并称重记录每片板栅质量m3。用公式ν=[(m1-m2)-m3]/(S·t)计算板栅单位面积单位时间的腐蚀速率ν。其中,S为板栅表面积(单位mm2),t为腐蚀时间(单位h)。

当ω(Sn)=1.69%时,Pb-Ca-Sn-Al合金的腐蚀速率ν为1.267×10-3(mg·mm-2·h-1),相比于ω(Sn)=1.45%时降低2.1%(见图3)。随着Sn含量的增加,腐蚀变得有一定规律,主要发生在枝晶的边界处,且晶粒穿透性腐蚀现象会减少。很多研究者[5]认为,高Sn含量有利于提高Pb-Ca-Sn-Al合金的耐腐蚀性能。在Ca含量低且Sn含量高的合金中,腐蚀非常有规律性,并且没有晶界腐蚀。可以想到,当合金中Sn含量足够高时,Sn可以防止局部穿透性腐蚀。这种腐蚀速度减小是缘于低Ca含量、高Sn含量合金的晶粒尺寸逐渐增大,单位体积中晶界数量减少,从而延缓了腐蚀。

1.5 电化学测试

采用上海辰华电化学工作站CHI660D进行电化学性能测试。采用三电极体系,以Hg/Hg2SO4(饱和K2SO4)为参比电极,以铂电极为对电极,将底面面积为10mm×10mm的样件作为工作电极(对样件四周露出部分用环氧树脂和热熔胶密封好),以密度(1.295±0.005)g/cm3(25℃)的H2SO4溶液为电解液。LSV测试电位区间:正极1.1~1.6V,扫描速度5mV/s。电化学测试之前,正极在1.4V下预处理60min,以形成稳定的氧化产物。

充电过程中,氧气扩散穿过腐蚀层,达到金属表面后将其氧化腐蚀,因此腐蚀速率取决于氧气的析出速率。图4为不同Sn含量的合金样件在60℃下的析氧曲线。随着Sn含量的增加,合金析氧电位逐渐升高,氧析出速率逐渐降低,扩散达到金属的氧气量也减少,因此Sn含量的增加有利于降低Pb-Ca-Sn-Al合金腐蚀速率。

1.6 蠕变实验

采用高温蠕变试验机进行测试。试验参数:温度设定为75℃,加载应力200N,铅带宽度15mm,厚度0.9mm。蠕变结束后输入样品标距、宽度、厚度等信息,通过软件计算出稳态蠕变率、总延伸率等数据。

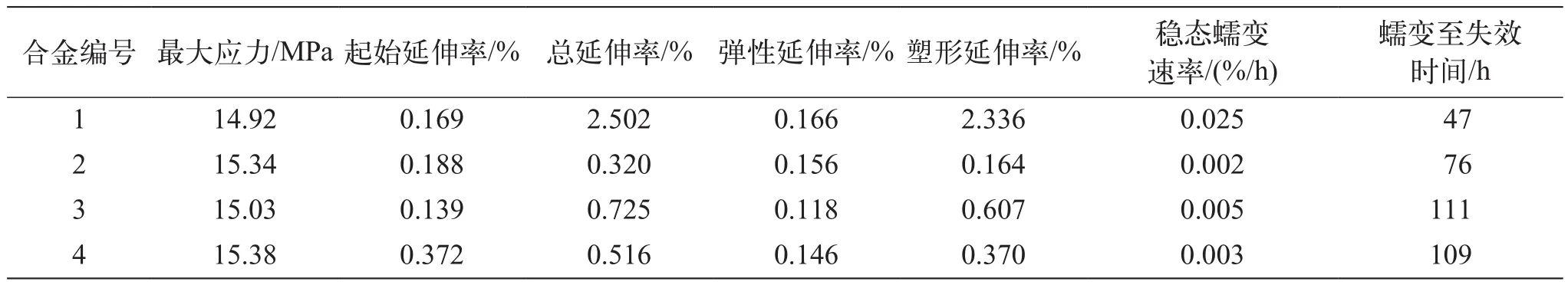

蠕变是在保持应力不变的条件下,固体材料的应变随时间延长而增加的现象。从表2、图5、图6中可以看出,当Sn含量分别为1.60%、1.69%时,铅带蠕变至失效的时间分别为111h、109h,分别是ω(Sn)=1.45%时的2.36、2.32倍,表明Sn也能提高Pb-Ca-Sn-Al合金的抗蠕变性能,从而保持腐蚀层与正极活物质之间的接触良好。以上分析表明,适当提高Sn含量,可以提高Pb-Ca-Sn-Al合金的机械性能,同时使Pb-Ca-Sn-Al合金具有较高的耐腐性能和抗蠕变性能,有利于提高电池的使用寿命。

表2 不同Sn含量蠕变数据

2 结论

将Sn加入到Pb-Ca-Sn-Al合金中,不仅增加了合金的力学性能,而且可以降低Pb-Ca-Sn-Al合金的腐蚀速度,显著增加合金的蠕变性能。当Sn含量分别为1.60%、1.69%时,铅带蠕变至失效的时间分别为111h、109h,分别是Sn含量为1.45%时的2.36、2.32倍。当Sn含量在1.45%~1.69%范围内时,随着Sn含量的增加,合金晶粒尺寸、抗拉强度增加,合金耐腐、蠕变性能增强。