新型电动防护门机构设计及泄漏仿真

2022-06-18彭飞

彭 飞

中国建筑标准设计研究院有限公司 北京 100048

矿 山防护门是保障井下人员和煤矿井下内部设备不受冲击波危害并有效阻止危害延续的一种抗爆防护设备,具有门扇启闭频繁、临战转换快速等特点。受价格和工艺等因素的影响,高抗力防护门多以钢混结构为主,此类防护门门体自重极大,对铰页受力性能要求苛刻,往往存在长时间服役后由于自身门体沉降而导致无法正常开启的情况。现有防护门多为手动操作模式,门扇启闭时间长,临战转换能力差。尤其对于大跨距、重型门扇的启闭,在无电动操作功能的情况下已不能适应频繁启闭的工程防护,迫切需要对重型防护门的电动化控制进行设计及改造[1-2]。目前,许多学者对于防护门电动启闭执行机构的设计进行了深入研究,按动力形式大致分为 2 类:第 1 类是在防护门铰页处以电动机施加旋转转矩驱动门扇启闭,单独设置驱动源进行闭锁,此种方式只适用轻形门体,且对门扇驱动电动机的负荷较大,无法适用于大跨距、重型门扇;第 2 类是在土建门框墙上预埋液压支座,在土建预埋和门扇之间采用液压机构实现门扇的启闭,同样单独设置驱动源进行闭锁,此种方式结构外形尺寸较大,需要为液压源单独设置液压站安装空间,液压链路泄漏机率较大。此外,在电动切换为手动时的操作复杂,需要手动切除液压机构的连接关节,转换较慢[3]。

针对上述技术难题,基于模块化的设计理念,为了降低重载防护门动力部件的参数要求,通过增大动力臂的方式,在门扇铰页远端设置驱动轮,设计了一种新型模块化电控启闭机构。

1 电控启闭机构设计

为了确保电控执行机构具备广泛的适用性,其需要具备以下特性:

(1) 适用于大跨距洞口、高自重门体的电动启闭;

(2) 具备防止门扇徐变的功能;

(3) 结构设计上应确保运维便捷、结构紧凑,且启闭快速和转换便捷;

(4) 采用模块化设计理念,便于系列化设计。

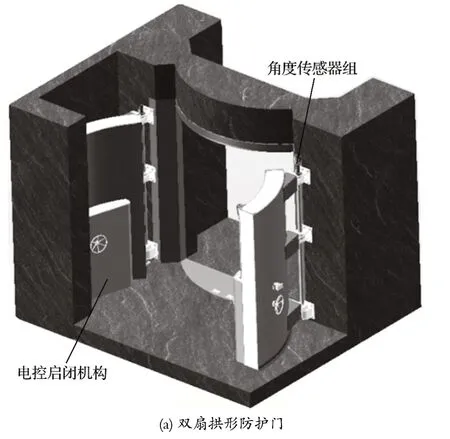

新型模块化电控启闭机构如图 1 所示。以双扇拱形防护门为基础,电控启闭机构主要由安装架、装饰罩、驱动轮组件、闭锁组件、传感器组件、防徐变组件、手动启闭链路、电控启闭链路及电控系统组成。电控启闭机构设置电控和手动 2 种操作模式。电控模式提高了操作的易人操作性和自动化程度,断电情况下,利用结构的特殊设计,无需任何额外操作,电控模式自动转换为手动模式。电控启闭机构整体采用模块化设计,集成布置在拱形防护门内,首次创新性的在铰页远端设置触底驱动轮,利用驱动轮大力臂的特点降低对传动链路性能的要求,具有独特的应用优势和较强的扩展性。

图1 新型模块化电控启闭机构Fig. 1 New-type modular electric control opening and closing mechanism

考虑拱形防护门内弧面的不规则性,电控部件集成布置在仿弧形的栅格式骨架上,外部设置小铰页连接的装饰防盗面板,栅格式骨架整体焊接在拱形门的内侧弧面。电控启闭机构模块化的设计布局极大地便于安装调试和后期运维。

2 电控启闭机构特色设计

2.1 大力臂的驱动方式

高抗力防护门多采用钢混材质的拱形结构,具有自重大、拱形门体、跨度大等特点。对于此类门扇若采用在铰页轴设置动力源的方式极难实现,且对传动链路要求极高,损耗严重。新式电控启闭机构采用整体模块化的设计,综合考虑门扇栅格式的空间布置特点,在门扇铰页远端设置驱动轮组件,驱动轮在内部压缩弹簧的作用下与地面具有足够的预紧力,且可以随着地面的起伏而垂向伸缩,因此具有垂直越障功能。根据防护门土建精度的要求,设置垂直越障范围为 -20~40 mm。电控启闭机构利用手、电控传动链路带动驱动轮正、反向旋转,进而利用驱动轮与地面之间产生的摩擦力带动门扇有序启闭。驱动轮选用摩擦因数较大的硬质橡胶等材质,以确保与地面之间具有足够大的摩擦力。由于动力输出源设置在门扇铰页远端,致使驱动力臂增大,进而驱动转矩可以在门扇驱动轮处产生较大的力矩,极大地降低了对传动链路驱动转矩的要求,在大跨距门洞、高自重门体防护工程中的应用优势显著,且具有垂向越障功能和较强的扩展性。

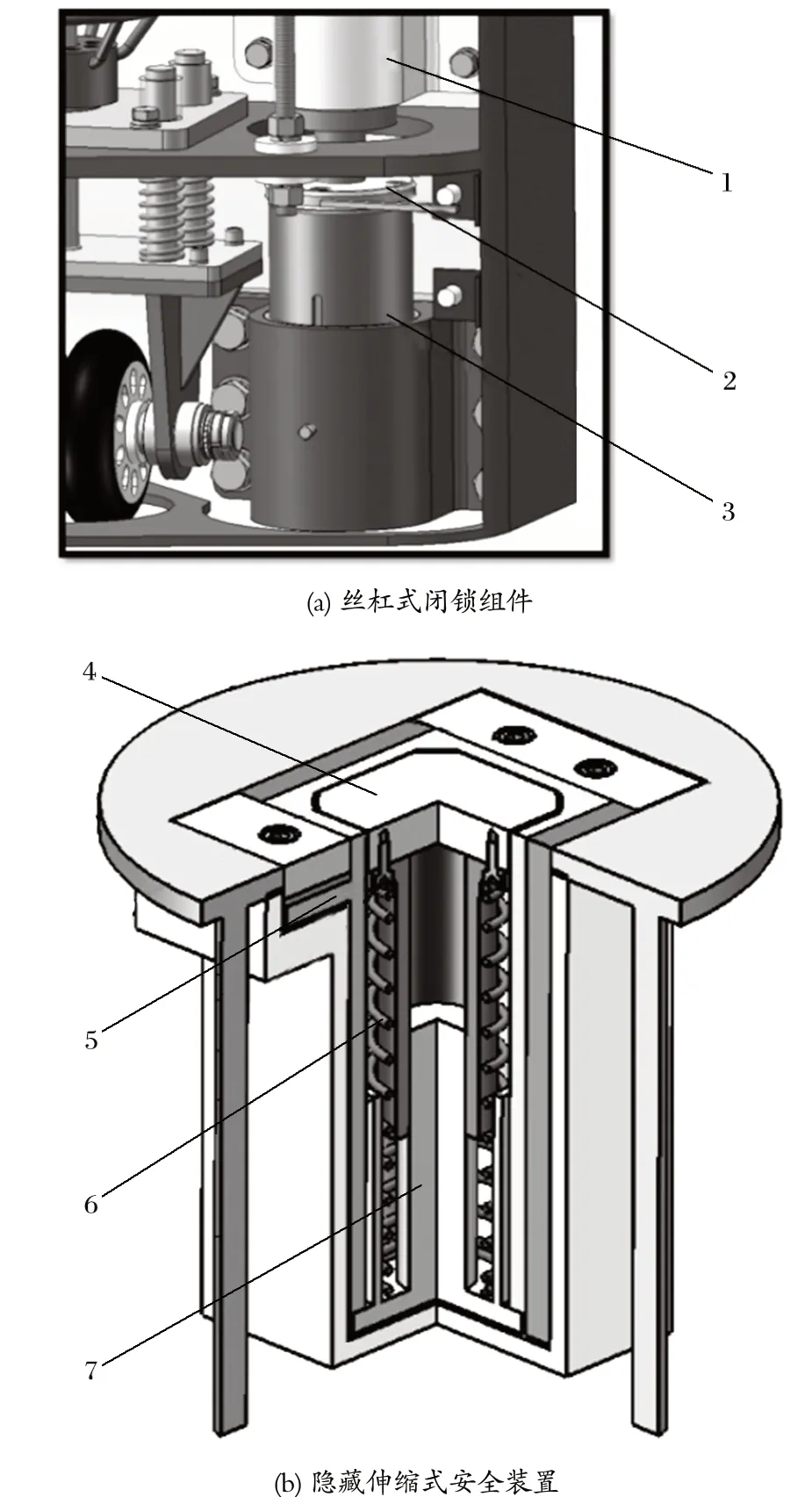

2.2 防徐变联动安全装置

由于传统门扇具有自重大、拱形门体、跨度大等特点,往往由于长时间服役会发生徐变而致使门扇远端下垂与地面接触,致使门扇无法正常启闭而丧失防护功能。为了解决上述工程难题,笔者基于电控结构的设计特点,对下部闭锁结构进行了特色设计,设计了一种新式的防徐变联动安全装置,由丝杠式闭锁组件和隐藏伸缩式安全装置 2 部分组成,如图 2 所示。

图2 防徐变联动安全装置Fig. 2 Linkage safety device for creep prevention

丝杠式闭锁组件由轴承组导向机构、螺母丝杠副、轴肩闭锁组成。轴承组导向组件利用轴承组的布置方式提供了一个便于旋转转矩输入、低摩擦损耗的输入端,输入转矩通过螺母丝杠副,以小输入转矩带动轴肩闭锁伸出和收缩。在丝杠式闭锁组件的下端布置隐藏伸缩式安全装置,当门扇开启或关闭就位时,轴肩闭锁插入到隐藏伸缩式安全装置之中,进行门扇的锁定,在门扇关闭时起到门扇锁闭和抗反弹的作用;在门扇开启时起到安全锁定的作用,防止门扇意外关闭。隐藏伸缩式安全装置采用模块化设计理念,且内部设置弹簧,具有自动伸缩回复的功能,未插入闭锁时,其端面与地面平齐,因此便于车辆和人员出入。当伸缩式轴肩闭锁伸出就位时,闭锁的轴肩会与隐藏伸缩式安全装置的端面紧密接触而形成位移千斤顶,从而具有防止门扇远端徐变的功能。

2.3 独特的 PLC 控制理念

防护门传统的电动方式往往是基于行程开关和继电器控制电路进行设计。当输入、输出端口较多时,布置不便,且无法实现电动机输入输出曲线、电磁离合器吸合延迟、程序之间的衔接延迟、参数可调化设计、可视化设计等功能。高自重门扇启闭就位时,由于转动惯量较大,往往无法平稳停止,导致门扇与门框急剧碰撞而发生事故。

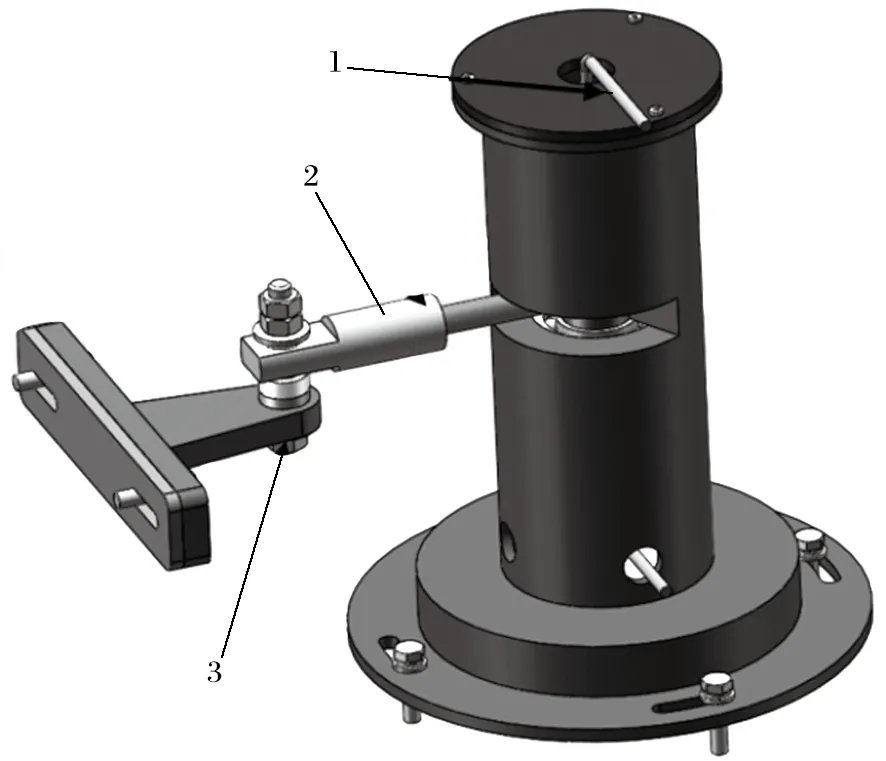

笔者基于 PLC 控制提出一种新的控制理念,在门扇铰页端设置模块化的同步式角度传感器组件,如图 3 所示。采集门扇的实时角度,考虑到门扇铰页轴与角度传感器组件角度可能存在偏差,因此设置旋转节和伸缩节以规避。角度传感器组件的设置不仅可以提供门扇的实时角度以便于在中控室控制屏实时显示门扇位置,更可以针对不同门扇位置设置不同的角度阀值驱动电动机,在不同的阀值区间设置加减速程序,实现门扇的平稳就位,进而解决大转动惯量门扇的碰撞问题。

图3 角度传感器组件Fig. 3 Angular sensor assembly

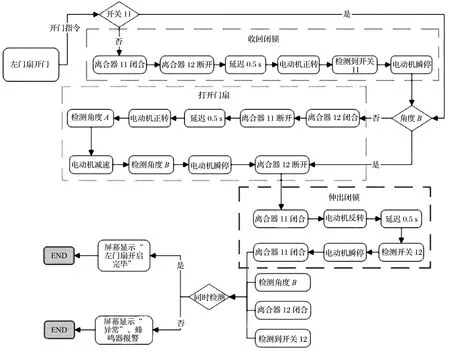

单扇门的控制流程如图 4 所示。整个程序以主程序调用子程序的模式进行,主程序用于一键式操作,便于快速操作。子程序为各个运动过程的分解,用于设备安装和调试,节省了人力调节的工作量,同时便于设备的非标改造。程序将加减速角度阀值、延迟、报警、启闭力曲线、电磁离合器吸合延迟等一系列参数设为可调,并单独设置调节界面,以便于统一程序适用不同质量门扇的启闭。

图4 单扇门开启控制流程Fig. 4 Opening control process for single door leaf

3 抗反弹能力仿真

防护门在常规爆炸荷载作用下将发生反弹效应,门体将承受反弹所引起的较大反向力,一旦反弹力过大,铰页和闭锁在反弹力的作用下就会先于门扇主体损坏。

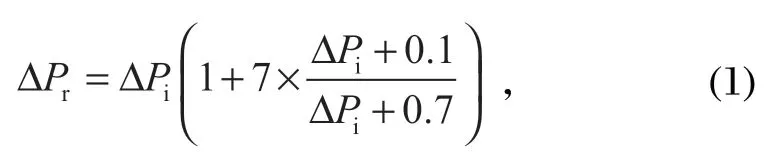

根据《地下防护结构》给出的空气冲击波作用下正压峰值与负压峰值的关系公式可知:

式中:ΔPr为反射冲击波超压,MPa;ΔPi为入射冲击波超压,MPa。

电控启闭机构的防徐变闭锁安全装置是承担反弹力的主要部件。根据传动链路的布局特点,闭锁安全判据如下:

式中:τmax为闭锁的最大剪切应力,MPa;γd1为动力系数;A1为门扇冲击波反弹投影面积,mm2;f为反弹系数,一般取 0.5;S为安全系数;n为承担反弹力的支点个数;A2为闭锁反弹截面面积,mm2;γd2为材质综合调整系数;fv为闭锁抗剪强度设计值,MPa。

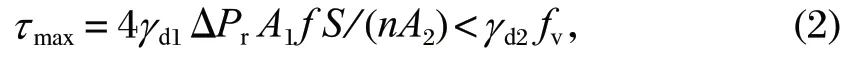

理论计算往往不能完全考虑机械构件的机械协同作用,为了探究防徐变闭锁安全装置的受力规律,合理赋予各自材料属性以节约成本,笔者建立闭锁、闭锁座、耐磨套、预埋座的三维有限元模型进行仿真分析。为了减小计算量和确保计算的收敛性,以防徐变闭锁安全装置的实际荷载工况进行施加约束,预埋座的 2 个配合面施加固定约束载荷,闭锁和耐磨套之间、耐磨套和闭锁座之间均设置为接触约束,闭锁上端面和耐磨套端面设置垂直位移约束,闭锁座端面约束平面平动位移,其法向门施加 8 t 的反弹力。六面体实体网格为主,网格单元大小为 5 mm[4-7],由于耐磨套壁厚较薄,为确保仿真精确性,在网格划分时应确保其壁厚方向至少划分 2 层网格。仿真模型网格、载荷加载及约束设置如图 5 所示,材料参数如表 1 所列。

图5 仿真模型网格划分Fig. 5 Mesh division of simulation model

表1 材料参数Tab.1 Material parameters

ISO 应力云图如图 6 所示。由图 6 可知,较大的应力区域集中在闭锁座、闭锁、耐磨套和预埋座的接触区域,在抗反弹设计时,可以采用纯弹性的保守设计,也可以采用弹塑性设计;预埋座的材质应提高,闭锁座的应力由于耐磨套和闭锁的包裹效应,对闭锁座的要求较低,可以适当降低闭锁座的尺寸。由于闭锁在反弹作用时,闭锁下端部受力为反弯状态,是相对危险区域,对闭锁上部的结构强度要求不高,可以根据上部丝杠结构进行功能性和结构性优化。耐磨套在结构设计中起到耐磨和顺滑的作用,为纯受压状态。若采用弹塑性设计,可以根据应力云图和失效应变云图综合进行判断,因此还须进行应变分析。由图6(a) 可知,最大应变为 0.000 65,处于弹性形变范围内。闭锁最大位移应小于闭锁支撑跨度的 1/400,此处闭锁支撑跨度为 200 mm,由位移云图可知闭锁最大位移为 0.075 mm,刚度满足设计要求。

图6 ISO 应力云图Fig. 6 ISO stress contours

4 泄漏特性数值模拟

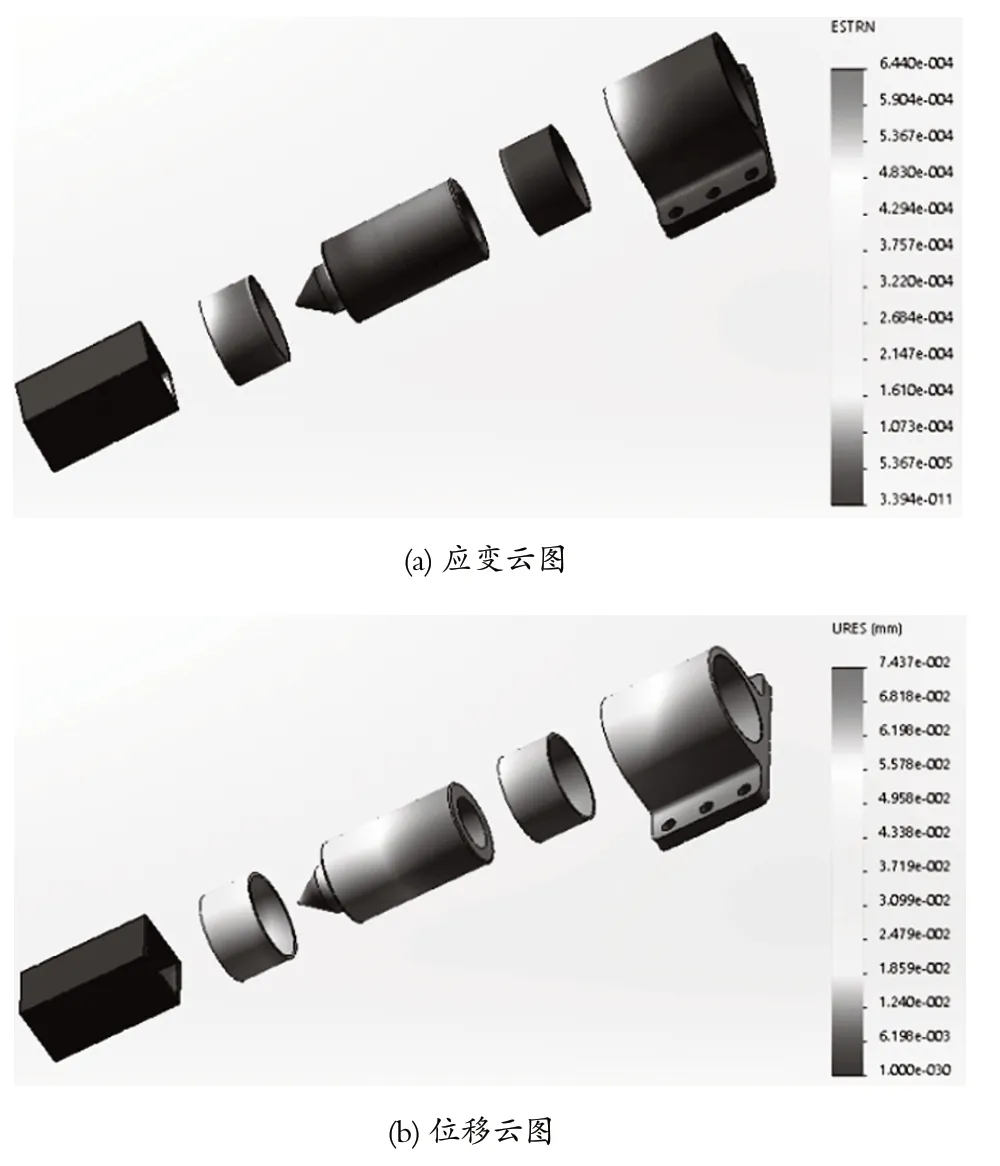

根据设计规范的要求,防护门与上门框、下门槛之间分别存在 10 mm 的弧形缝隙。在常规爆炸荷载作用下,冲击波将在第一道防护门与门框之间的缝隙发生泄漏,在下一道防护门上形成超压作用,因此应针对防护门的泄漏特性确定各个防护设备上的抗力等级,确保工程防护设备布置的合理性。为了详尽阐述数值模拟方法和仿真,以某工程实际尺寸进行实例分析,如图 7 所示。

图7 仿真模型体域分布Fig. 7 Volume domain distribution of simulation model

利用 AUTODYN 软件进行仿真分析,在进口处地面设置 272 kg TNT 炸药,端部界面设置空气自由域边界模拟进口端部空气与外部空气的连通特性;在通道四周设置空气域壁面约束模拟通道墙壁的反射特性;在出口处界面设置空气自由域边界模拟出口端部空气的连通特性。防护门设置 2 道,上下门框缝隙为10 mm,分析时不考虑防护门结构自身的形变,将防护门设置为刚性体以提升分析速度[8-9]。在防护门前后适当位置设置观测点,如图 8 所示,以提取相应位置的压力时间历程曲线。

图8 观测点位置Fig. 8 Location of observation points

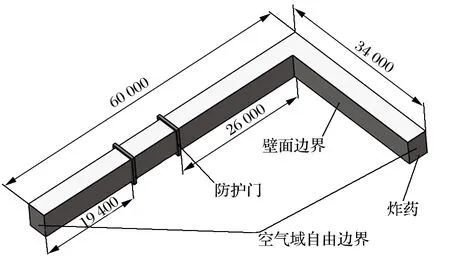

由仿真分析可知,爆炸冲击波以压力波的形式在通道内传播,经过直角通道之后,最终在第 1 道防护门上形成较大的反射超压,并有一部分泄漏至第 2 道防护门。

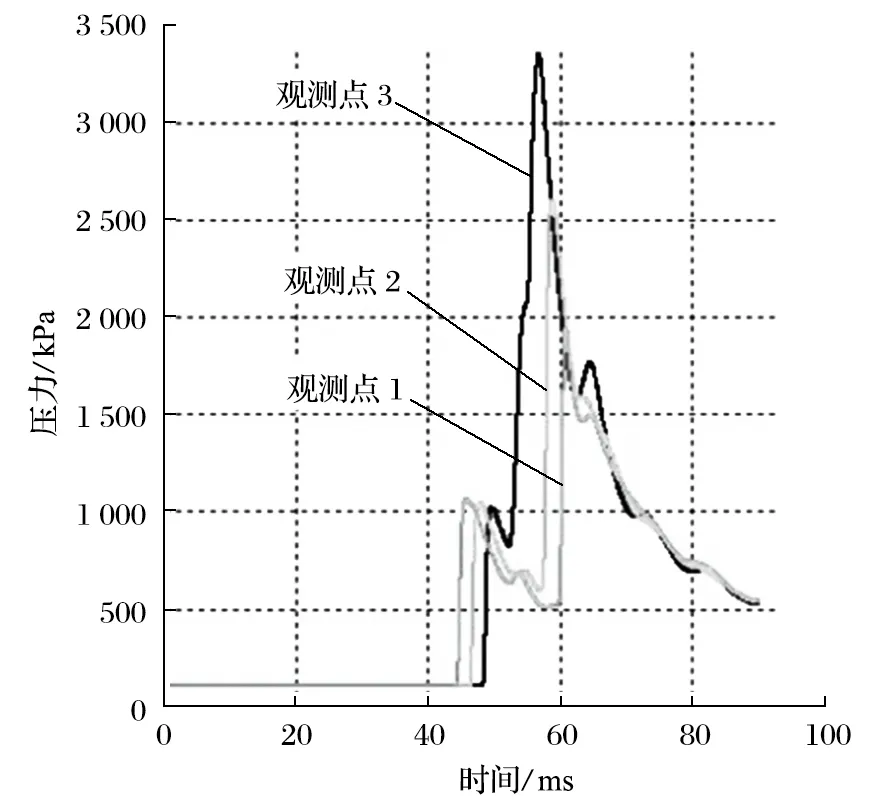

为了探究第 1 道防护门处的超压值,对第 1 道防护门前观测点 1、2、3 处进行压力提取,如图 9 所示。由图 9 可知,冲击波反射超压在 55 ms 时达到峰值 3.41 MPa,因此防护门的抗力应不低于 4 MPa。

图9 观测点 1、2、3 压力历程曲线Fig. 9 Pressure history curves at observation point 1,2 and 3

为了探究第 1 道防护门和第 2 道防护门的泄漏特性,提取观测点 5、8、9 和 18 压力历程曲线,如图10 所示。由图 10 可知,第 2 道防护门在 82 ms 时,峰值达到 0.278 MPa;由观测点 9 可知,在观测点 8处压力到达峰值前已开始泄漏,并在 86 ms 时达到峰值 0.114 MPa,且随后向远处传播,后续的空间压力可忽略不计。因此,第 2 道防护门建议设置为 5 级防护或密闭门。后续可根据结构特点,不再设置防护设备,若考虑防毒防化,可设置密闭门即可。

图10 观测点 5、8、9、18 处压力历程曲线Fig. 10 Pressure history curves at observation point 5,8,9 and 18

通过对电控启闭机构不同链路传动参数的调试,单扇重 15 t 的门扇可在 40 s 内平稳启闭,就位精准,且可长时间重载安全运行,进一步验证了设计工艺的合理性和稳定性。

5 结论

基于模块化设计理念研发的电动高抗力防护门,解决了传统电动防护门启闭碰撞、运维不便的难题,且具备垂直越障功能和防门扇徐变的优点。通过系统的阐述机构设计的创新点和关键技术,数值模拟防护门的泄漏特性,对设备在实际工程的应用和布局设防具有一定的指导意义。