CT200-2.6 智能成套一体化综采机组的选型与应用

2022-06-18向家雨张定堂杨文明杨元凯

向家雨,黄 莹,张定堂,杨文明,杨元凯

郑州煤矿机械集团股份有限公司 河南郑州 450010

近 年来,随着科技进步和管理水平的提升,我国煤矿智能化建设快速发展,已建成了 400 余个智能化开采工作面,取得了丰硕成果,但总体上还处于煤矿智能化建设的初级阶段,仍面临着不少问题与挑战[1-5]。

我国综采装备成套一体化发展相对滞后,选型配套一般采用煤矿用户牵头多厂家参与的方式,采煤机、液压支架、刮板输送机、智能化控制系统等大多来自不同的厂家,由于通信协议不统一,数据开放有限,导致我国的智能化工作面大多通过简单的硬件兼容和软件集成实现控制,在单个设备或功能的智能控制基础上增加了工作面所有设备的联动过程,设备间的协同性、融合度和对复杂煤层赋存条件的适应性有待加强,井下实际应用过程中人工干预比较多[6-10]。而美国、日本、波兰等国外公司早已形成了由单一集团提供成套装备及智能化控制系统的能力,例如卡特、小松、法穆尔等公司在井工综采方面均具有独立成套供应液压支架、采煤机、刮板输送机及自动控制系统的能力,通过合理配套和协同控制,将各设备的性能最大化发挥出来,平均单井单面年产量达 300~400 万 t,全矿年人均产量接近 2 万 t,远超国内同类水平[11-13]。

针对当前国内煤炭行业发展面临的装备成套化水平低、智能化融合度不高、人工干预多的问题,结合山西某典型煤矿井下实际条件,进行了 CT200-2.6(机组年生产能力为 200 万 t,最大采高为 2.6 m) 智能成套一体化综采机组的选型设计,涵盖工作面“三机”(液压支架、采煤机和刮板输送机)、顺槽辅助运输、供电供液及智能化控制系统等,并在井下进行了工业性验证,取得了良好效果。

1 智能成套一体化综采机组基本要求

1.1 三机选型设计基本要求

综采工作面成套一体化机组主要由液压支架、采煤机、刮板输送机、顺槽自移列车及智能化控制系统等组成,这些设备或系统的合理选型配套,是充分发挥工作面生产能力,实现安全、高产、高效生产的前提条件。

通过深入研究影响工作面开采的制约因素,形成了高效开采“三机”选型配套基本要求,除了“三机”满足各自使用要求外,还需要“三机”之间实现合理配套并与井下实际条件相适应,使过机间隙、卧底量、挑顶量、过煤高度、追机速度、行人空间、梁端距、侧板搭接等关键指标达到最优[14-17]。设备出厂前进行了地面“三机”选型配套验证,如图 1 所示。

图1 地面“三机”选型配套验证Fig. 1 Test for selection and matching of"three machine" on ground

1.2 智能化控制系统设计基本要求

基于智能成套一体化设计思路,建立通信网络、视频监视和远程操作于一体的工作面集中监控平台,将采煤机控制系统、液压支架电液控制系统、工作面运输控制系统、“三机”控制系统、运输巷带式输送机控制系统、智能供液系统、水过滤系统及供电系统有机结合,实现智能化控制为主、人工干预控制为辅的智能化生产模式,减轻工人劳动强度,达到矿井安全高效生产的目的。

2 矿井综采工作面概况

该矿首采面为 3 号煤层 3102 工作面,工作面净煤壁长度为 221 m,倾角为 6°~ 25°,走向长度约为916 m;煤层结构比较简单,平均厚度为 0.99~2.20 m,上接 0.3~0.4 m 厚的夹矸,再上为 0.2~0.3 m 厚的煤层,煤质硬度f=1~3;顶板岩性主要为砂质泥岩、泥岩,底板岩性主要为砂质泥岩。该工作面为左工作面,两巷沿顶破底开掘,机巷与风巷宽度均为 4.8 m,高度均为 2.7 m。

3 智能成套一体化综采机组选型

3.1 液压支架选型

液压支架选型原则:支架工作高度与煤层厚度相适应;支护强度与矿山压力显现状态相匹配,保证支护安全[18]。

3.1.1 支架高度的确定

工作面采高确定的主要依据是煤层厚度 (包括煤层夹矸厚度),同时考虑设备能力、尺寸、质量、经济性等多方面因素,最终确定支架最大高度为 2.8 m,支架最小高度为 1.3 m,工作高度为 1.5~2.6 m。

3.1.2 支架支护强度的确定

采用山东科大法,通过分析煤层上方覆岩运动情况进行支护强度计算。

式中:p为支护强度,MPa;Hmax为最大开采高度,Hmax=2.8 m;γ1为顶板岩体平均容重,取γ1=2.6 t/m3;z为顶板动载荷系数,取z=1.5;β为附加阻力系数,取β=1.75;k为顶板岩石碎胀系数,取k=1.25;α为煤层倾角,取最大倾角α=25°。

考虑井下实际情况的不确定性,结合周边矿井信息,选取支架支护强度不小于 0.80 MPa。

按 1.5 m 中心距,支架控顶长度约为 5.37 m,所以支架的工作阻力

式中:S为支架控顶面积,m2。

由于薄煤层支架在降至较低位置时支护效率有所下降,考虑最危险情况和井下一些不确定因素,支架应有一定的富裕系数,鉴于此,支架的名义工作阻力应选用 6 800 kN,液压支架型号为 ZY6800/13/28D。

3.2 采煤机选型

正确选择采煤机对采煤工作面的生产效率、能耗、安全等都具有重要影响,它不仅与煤层的厚度、倾角及煤的物理机械性质、地质条件等有关,还要考虑与支护设备、运输设备之间的配套关系[19]。

3.2.1 滚筒直径的确定

滚筒直径

式中:δ为螺旋滚筒装煤效率,对小直径滚筒,δ=0.55。

根据计算结果并结合采煤机滚筒系列化标准,初步确定采煤机滚筒直径为 1.4 m。

3.2.2 滚筒转速的确定

采煤机滚筒转速n的选择要兼顾截煤及装煤 2 种工艺,并适应不同的煤质情况。考虑煤层存在夹矸,选取截割速度vj=3~4 m/s 来确定滚筒的转速,

式中:D为滚筒直径,取D=1.4 m。

3.2.3 牵引速度的确定

牵引速度直接决定了采煤机的生产能力。采煤工艺采用端部斜切进刀方式,双向割煤。采煤机平均落煤能力

式中:Qγ为工作面日产量,Qγ=4 000 t;K为采煤机平均日开机率,K=0.70;T1为综采工作面日生产时间,T1=16 h;C为工作面回采率,C=95%。

采煤机平均割煤速度

式中:B为采煤机截深,B=0.8 m;Hc为平均采高,Hc=2.3 m;γ2为煤的容重,取γ2=1.34 t/m3。

采煤机最大割煤速度

式中:Kc为采煤机割煤不均衡系数,取Kc=1.4。

3.2.4 装机功率的确定

采煤机的装机功率

式中:Hw为采煤机截煤的单位能耗,取Hw=4.2 MJ/m3。

根据上述计算结果,考虑煤层夹矸比较严重,对照现有采煤机成熟机型技术参数,最终确定采煤机型号为 MG2×200/930-WD。

3.3 运输设备选型

选择刮板输送机的主要原则是以采煤机最大生产能力为基数,保证采煤机截割的煤炭能及时运出去,同时保证设备的可靠性和耐久性,兼顾设备启动、保护和控制性能[20]。

3.3.1 槽宽的确定

刮板输送机输送量

式中:A为中部槽上物料装载断面面积,m2;v为刮板输送机链速,取v=1.1 m/s;ρ为物料堆积密度,取ρ=0.9 t/m3。

刮板输送机中部槽上物料断面如图 2 所示,经测量A≈0.29 m2,代入式 (9),计算出刮板输送机输送量Q=1 034 t/h。

图2 中部槽上最大物料断面示意Fig. 2 Sketch of largest material section on middle trough

槽宽为 800 mm 的刮板输送机运量约为 1 000 t/h,也能与所选采煤机相配套,因此确定运输机的槽宽为800 mm。

3.3.2 功率的确定

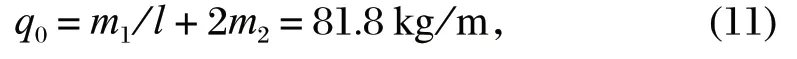

刮板输送机单位长度物料质量

刮板链条单位长度质量

式中:m1为单个刮板链总成质量,m1=36.1 kg;m2为链条单位长度质量,m2=23 kg/m;l为刮板间距,l=1.008 m。

刮板输送机运行总阻力

式中:k1为刮板输送机弯曲运行时附加阻力系数,取k1=1.2;k2为刮板链条绕上头部、尾部链轮回转时的附加阻力系数,取=1.21;Wzh为有载分支的基本运行阻力,Wzh=436.0 kN;WK为无载分支的基本运行阻力,WK=72.5 kN。

刮板输送机电动机的等值功率Pd和设备功率Ps分别为

式中:Pmax为刮板输送机满载运行时电动机功率,Pmax=1 031.5 kW;Pmin为刮板输送机空载运行时电动机功率,Pmin=215.6 kW。

根据以上参数,最终确定刮板输送机型号为 SGZ 800/800。

转载机、破碎机选型须满足破碎机破碎能力≥1.1 倍转载机运输能力、转载机运输能力≥1.1 倍输送机运输能力,最终确定转载机型号为 SZZ800/315,破碎机型号为 PLM2000,相应转载机自移系统型号为ZZ800,带式输送机自移机尾型号为 MZ1000。

3.4 智能化控制系统设计

3.4.1 智能化控制系统设计原则

在“三机”选型的基础上进行成套一体化的智能控制系统设计,自上而下构建基于综采机组的智能控制系统。依照“易用性,可靠性,智能化”的设计原则,使控制系统具备快捷兼容、灵活配置、稳定可靠的特点,来规划智能软件功能。

(1) 标准数据编码 对煤矿综采工作面各设备进行标准化归一定义,减少不同系统间对同一设备定义不一致的问题,形成综采工作面设备数据字典,为系统应用提供统一化数据支撑。

(2) 统一通信协议 通过兼容硬件和适配协议,对现场各种如 Modbus/TCP、Modbus/RTU 及诸多自定义协议向标准化 EIP 转化,并将该部分通过“操作系统软件设计器”将软件适配接入工作前置。采用易用化手段,达到可现场灵活配置的目的。

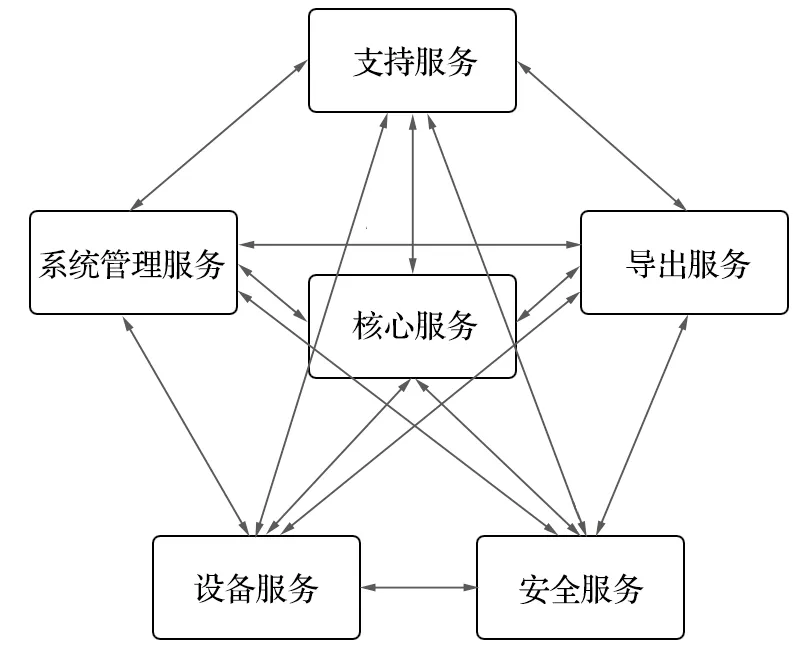

(3) 完全开放数据 采用分布式控制系统架构(见图 3),将系统分布于多个计算单元中,各计算单元共享数据,互为备份,相互验证,具备系统冗余、故障诊断、系统自愈等特点,降低中心节点负荷,提高系统稳定性和系统扩展性。

图3 分布式控制系统架构Fig. 3 Architecture of distributed control system

3.4.2 智能化控制系统配置

根据智能成套一体化控制系统设计思路,针对性研发支架电液、采煤机、运输三机 (刮板输送机、转载机、破碎机)、智能供液、电气、带式输送机、顺槽自移列车控制系统,并适配人员定位、自动调直、语音通信、视频监控、井下集控中心、地面分控中心、智能矿山 APP 等系统来进行工作面的监测控制,实现稳定高效的“无人化、少人化”智能开采。

支架电液控制系统通过配置控制器、压力传感器、倾角传感器、位移传感器、红外线发射及接收器、定位标签等,实现支架动作控制、矿压监测及分析、自动跟机、自动补压、姿态监测、人员定位等功能;采煤机控制系统通过配置位置编码器、倾角、采高、电流、速度等传感器,每截割一刀,系统记录采煤机在每个位置的滚筒高度并连接成线,在截割下一刀时,采煤机按该曲线及相应参数进行自动截割,当煤层状态变化时还可随时进行人工干预,保证运行稳定;运输三机控制系统通过配置的煤量扫描仪、伸缩机尾、电流、油温、油位、链条张力传感器,实现运输机根据煤量智能调速及链条自动张紧等功能;智能供液系统通过实时监测系统流量及压力需求,自动调整泵站的开启数量和运行参数,实现恒压供液,节约能源;电气控制系统通过实时监测系统的电力需求,自动调整供电参数,节约电能并保证系统稳定运行;带式输送机控制系统通过实时监测输送带跑偏、打滑、堆煤、撕裂、超温、烟雾等信息,实现故障预警、急停、诊断等功能;顺槽自移列车控制系统通过列车姿态和巷道状态的感知,实现一键自移、自动调偏、自适应戗顶等功能。

支架电液、采煤机、运输三机、智能供液、电气、带式输送机、顺槽自移列车控制系统通过井下环网接入井下集控中心和地面分控中心,实现各系统的互联互通,进而实现各系统的深度协同。通过支架红外传感器和采煤机编码器双重定位,准确判断采煤机的实时位置和速度,控制支架姿态调整和跟机移架,实现支架与采煤机的协同动作;通过采煤机速度和采高数据计算割煤量,进而根据刮板输送机、带式输送机存煤量和电动机负荷进行采煤机速度和运量的自动调整,实现采煤机、刮板输送机、带式输送机的协同动作;通过推进刀数和截深数据,自动控制顺槽自移列车移动,实现与工作面的协同推进。

4 应用情况

该矿 3 号煤层 3102 智能化综采工作面“三机”及智能化控制系统均由同一厂家研发制造,通过成套一体化装备的合理选型配套,以及统一的控制平台、标准的通信协议、完全开放的数据构建一体化控制系统,成功实现了多设备的深度协同控制,并进行了井下工业性验证 (见图 4),取得了良好效果。工作面主要配套设备如表 1 所列,软件与控制系统配置如表 2所列。

表1 3 号煤层 3102 工作面主要配套设备Tab.1 Main matching equipments on work face 3102 of No.3 coal seam

表2 3 号煤层 3102 工作面智能化系统配置Tab.2 Configuration of intelligent system on work face 3102 of No.3 coal seam

图4 井下工业性验证Fig. 4 Underground industrial test

3 号煤层 3102 工作面于 2021 年 6 月完成井下安装和智能化系统调试,7 月初开始稳定高效开采。根据生产统计,工作面日均推进 12 刀,最高单日推进达 17 刀,最高月产接近 15 万 t,实现了工作面的高产高效。

通过红外传感器和采煤机位置编码器的双重定位,准确判断采煤机位置和速度,配合多样性的跟机策略和移架补偿技术,工作面液压支架自动跟机率达95%。通过实时检测并存储采煤机俯仰采角、采煤机行走方向工作面倾角、滚筒高度及下切深度,根据存储数据的自动运行,实现自动导航,自动调高,配置复杂工艺程序,采煤机记忆截割率达 90%,大幅减少了工人的劳动强度。原生产班每班约有 25 人,智能化设备投入后,单班出勤 8 人即可满足生产要求,大幅减少了用人环节和人员数量,实现了减人增效的目的,取得了显著的经济和社会效益。

5 结语

结合山西某典型煤矿井下实际条件进行了 CT 200-2.6 智能成套一体化综采机组的选型设计,成功实现了煤矿的减人增效,取得了显著的经济和社会效益。下一步将进行智能成套一体化机组的系列化工作,这对推动我国煤矿智能工作面的建设、保障煤矿安全、促进煤炭资源可持续发展具有重要意义。