高压辊磨机在某铁矿干式制粉中的应用试验

2022-06-18仝丽娟

仝丽娟

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

某 铁矿选烧厂的生产原料主要为镜铁山的镜铁矿,镜铁矿嵌布粒度细,其中褐铁矿和菱铁矿成分较高,可选性较差。采用传统的选别工艺得到的铁精粉品位低 (TFe 45%~ 48%),回收率仅为 65% 左右,尾矿硅含量达到 11% 以上,造成了极大的资源浪费。该选烧厂于 2017 年 8 月建成了一条粉矿 (-15 mm) 悬浮磁化焙烧 — 磁选生产线,与块矿 (+15 mm)竖炉磁化焙烧 — 磁选 — 反浮选工艺生产线,共同形成了目前年处理量为 165 万 t 的难选铁矿石生产系统[1]。该悬浮磁化焙烧 — 磁选生产线是目前国内第一条悬浮磁化焙烧生产线,建成后经过数年的生产调试,目前已稳定运行,可达到铁精矿品位 60% 以上、回收率约为 79% 的选别指标,大大提高了选烧厂的经济效益[2]。

其中的粉矿生产线,破碎机破碎的 -15.0 mm 产品经湿法球磨机磨矿后,得到 -0.075 mm 40%~ 50%的原矿矿浆,再经 5 台 PYNTK-120A 型盘式加压过滤机处理后,进入悬浮磁化焙烧炉。由于磁化焙烧炉对入料含水率要求较高 (要求低于 11%),这就对过滤作业提出了更高的要求。而实际生产过程中,由于球磨机矿浆产品粒度粗、含泥量大等问题[3],使得过滤机运行不稳定,过滤作业产生的滤饼常常有含水率高、厚度不均匀等现象,严重影响了后续的磁化焙烧作业,因此拟考虑采用一种干式制粉工艺来解决此问题。

高压辊磨机作为一种干式辊磨设备,近年来已被广泛应用于水泥、化工、金属及非金属等领域,其采用层压破碎原理,具有高效、低能的辊磨特性[4]。相比于传统的细碎设备,高压辊磨产品具有细粉含量高、运行稳定等优势,尤其在水泥生料生产领域,高压辊磨机终粉磨工艺已经得到了成熟的发展,广泛应用于水泥行业[5]。新疆哈密的中天铁矿[6]目前已经采用了破碎 — 高压辊磨 — 风力分级 — 磁选的干磨干选工艺,高压辊磨机与风力分级机形成回路,可得到-0.074 mm 含量约为 78% 的细粒产品。

因此,笔者研究采用高压辊磨机作为该选烧厂干式制粉设备的可行性,拟对现场工艺改造如下:将现有的块矿和粉矿 2 条生产线合二为一,铁矿石原料经过破碎回路破碎至 -15.0 mm,再进入高压辊磨机辊磨,辊磨产品采用干式风力分级,得到 -0.075 mm含量大约为 50% 的干粉,然后进入磁化焙烧系统进行后续处理。

1 试验研究

1.1 试验样品

本次试验采用的是镜铁山铁矿石原矿,其多元素分析结果如表 1 所列。

表1 镜铁山铁矿石多元素分析结果Tab.1 Multi-element analysis results of Jingtieshan iron ore %

该铁矿石的化学多元素分析结果显示,铁矿石全铁品位为 31.10%,其中磁性铁含量为 11.30%,主要的脉石矿物 SiO2含量为 24.98%。

取适量样品,经实验室颚式破碎机分别破碎至-26.5 和 -15.0 mm,研究这 2 种入料作为高压辊磨机试验入料不同的破碎效果。2 种入料样品粒度筛分分析结果如图 1 所示。

图1 高压辊磨机试验入料粒度分析结果Fig. 1 Analysis results of granularity of feed for HPGR test

分析图 1 可知,2 种入料样品的粒度分布在双对数曲线中均近似呈直线形。相对于 -26.5 mm 样品,-15.0 mm 样品的粒度更细,细粒级含量更高。-26.5 mm 样品中 -0.425 mm 含量为 12.87%,-0.075 mm 含量为 7.72%;-15.0 mm 样品中 -0.425 mm 含量为 16.37%,-0.075 mm 含量为 9.68%,二者分别相差27.2% 和 25.4%。

1.2 开路试验结果分析

本次高压辊磨试验是在一台φ240-100 mm 实验室高压辊磨试验机上进行的。首先进行开路辊磨试验,挤压辊线速度为 0.46 m/s,分析不同入料粒度(-26.5、-15.0 mm) 在不同的挤压辊比压力 (2.70、4.05和 5.40 N/mm2) 下的破碎试验结果。试验后取产品的中心料和边缘料 (中心料与边缘料比例为 6∶4) 进行粒度筛分分析,同时利用扭矩传感装置检测试验机的运行转矩,计算辊磨试验净比功耗及高压辊磨试验机的单位通过量。

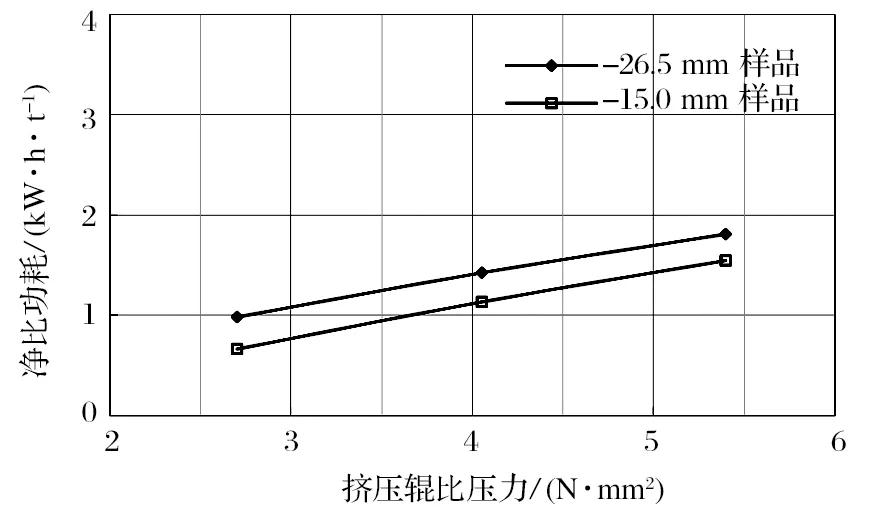

2 种粒度样品在不同挤压辊比压力下的净比功耗试验结果如图 2 所示。分析可知,随着挤压辊比压力的提高,净比功耗也随之上升。-26.5 mm 样品的净比功耗由 0.98 kW·h/t 提高至 1.81 kW·h/t,提高85%;-15.0 mm 样品的净比功耗由 0.66 kW·h/t 提高至 1.54 kW·h/t,提高 133%;-15.0 mm 样品的辊磨净比功耗相对更低,随着挤压辊比压力的提高,两者差异由 32% 变化至 15%。

图2 挤压辊比压力与净比功耗变化关系Fig. 2 Variation relationship between specific pressure of squeezing roller and net specific power consumption

2 种粒度样品在不同挤压辊比压力下的单位通过量试验结果如图 3 所示。分析可知,随着挤压辊比压力的提高,辊磨单位通过量随之降低。-26.5 mm 样品的单位通过量由 382 t·s/(h·m3) 降低至 361 t·s/(h·m3),降低 5.6%;-15.0 mm 样品的单位通过量由 435 t·s/(h·m3) 降低至 396 t·s/(h·m3),降低9%;-15.0 mm 样品的单位通过量相对更高,两者差异由 14% 变化至 10%。

图3 挤压辊比压力与单位通过量变化关系Fig. 3 Variation relationship between specific pressure of squeezing roller and specific throughput

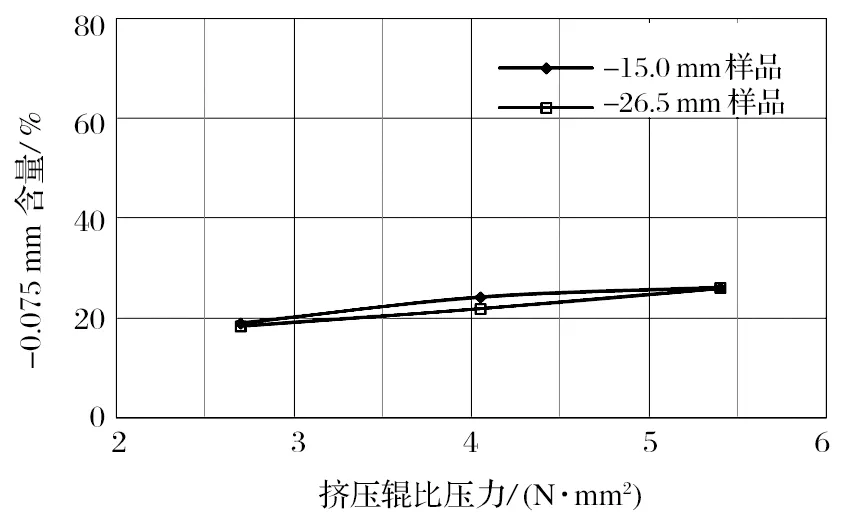

2 种粒度样品在不同挤压辊比压力下辊磨产品粒度变化结果如图 4 所示。分析可知,随着挤压辊比压力的提高,产品中心料中 -0.075 mm 含量随之增多。-26.5 mm 样品的辊磨产品中心料 -0.075 mm 含量由18.31% 提高至 25.91%,增加 41.5%;-15.0 mm 样品的辊磨产品中心料 -0.075 mm 含量由 18.83% 提高至26.01%,增加 38.1%;-15.0 mm 样品辊磨产品中心料粒度相对略细,随着挤压辊比压力的提高,两者差异由 2.8% 变化至 0.4%。

图4 挤压辊比压力与辊磨产品粒度 (-0.075 mm 含量) 变化关系Fig. 4 Variation relationship between specific pressure of squeezing roller and granularity (-0.075 mm content) of HPGR product

1.3 开路辊磨产品粒度分布

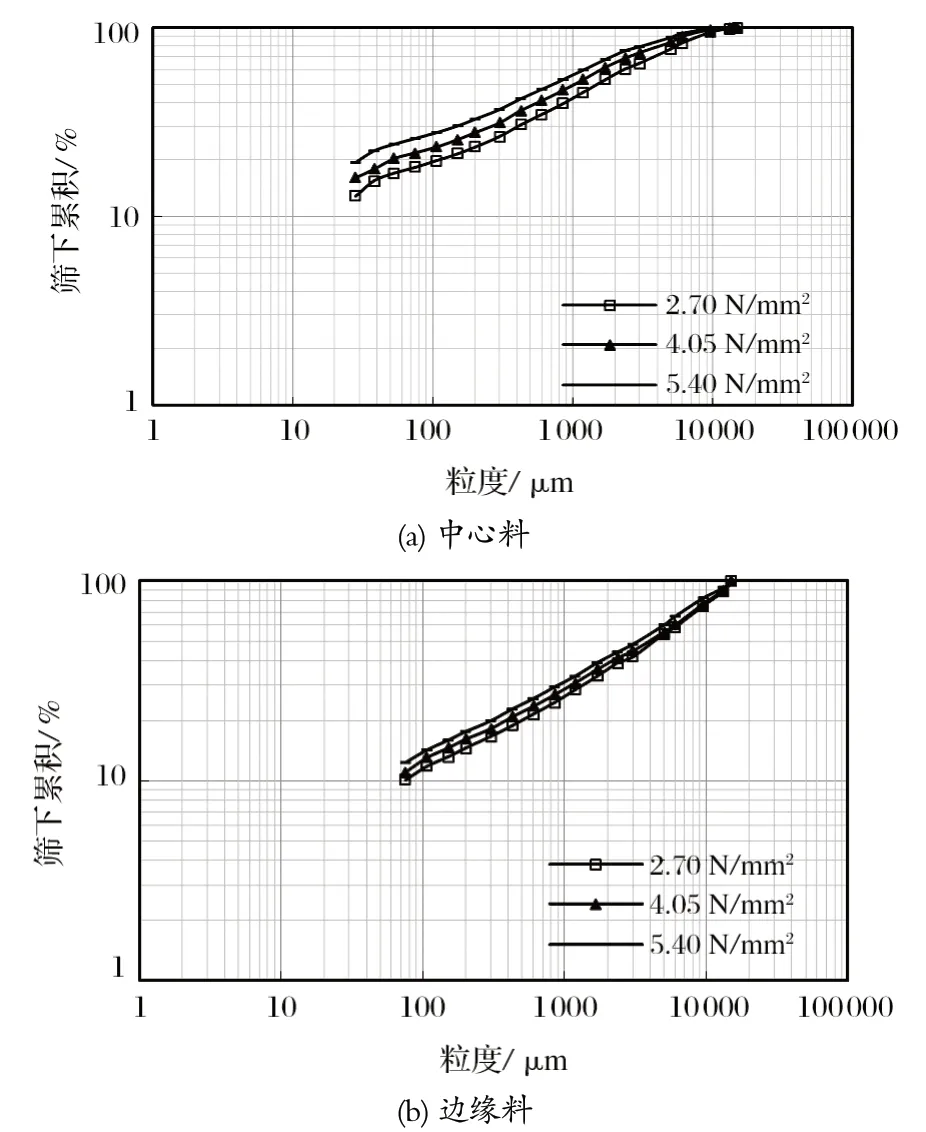

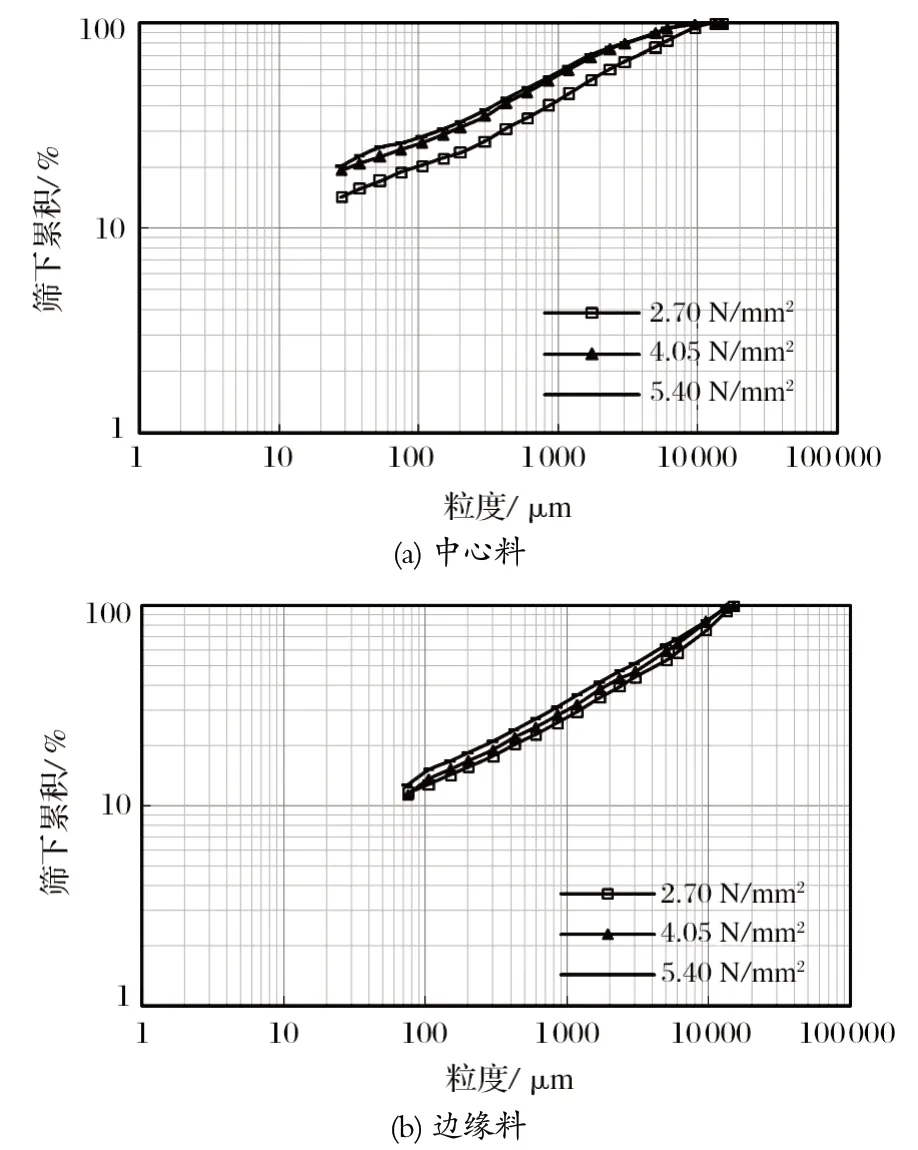

-26.5 和 -15.0 mm 样品经过高压辊磨试验后,分别进行不同比压力下辊磨产品中心料和边缘料粒度筛分分析,结果分别如图 5、6 所示。分析可知:中心料粒度分布较细,细粒级含量多;-26.5 和 -15.0 mm入料的辊磨产品粒度分布差异很小。其中 -15.0 mm入料在挤压辊比压力为 4.05 N/mm2、挤压辊线速度为0.46 m/s 的条件下,辊磨产品中心料中 -0.425 mm 含量为 40.84%,-0.075 mm 含量为 24.09%,相比于相同条件下的 -26.5 mm 辊磨产品中心料,其粒度稍细。

图5 -26.5 mm 样品高压辊磨试验产品粒度分布Fig. 5 Granularity distribution of HPGR test product of -26.5 mm sample

图6 -15 mm 样品高压辊磨试验产品粒度分布Fig. 6 Granularity distribution of HPGR test product of -15 mm sample

根据开路辊磨产品粒度分布情况,确定采用0.425 mm 的闭路筛,可以使闭路辊磨产品粒度达到 -0.075 mm 含量大约为 50%。后续利用 0.425 mm方孔筛进行实验室高压辊磨闭路试验。

1.4 闭路试验结果分析

根据开路试验结果,进行 0.425 mm 方孔筛闭路辊磨试验,以验证高压辊磨机干式制粉产品能否达到工艺要求。

按照图 7 所示的闭路试验流程进行试验,取一定量的 -15 mm 样品,在挤压辊比压力为 4.05 N/mm2、挤压辊线速度为 0.46 m/s 的条件下,进行第一组辊磨试验。使用 0.425 mm 方孔筛对辊磨产品进行筛分,筛除 -0.425 mm 产品,在筛上 +0.425 mm 的样品中添加和筛下产品相同质量新的料样,在设定的辊磨试验条件下进行第二次辊磨试验,依此类推,直至试验参数达到稳定,即每次返回的 +0.425 mm 产量几乎一致时,结束闭路辊磨试验。试验结果是,闭路试验 5 次循环之后达到闭路稳定状态。

图7 闭路辊磨试验工艺流程Fig. 7 Process flow of closed-circuit HPGR test

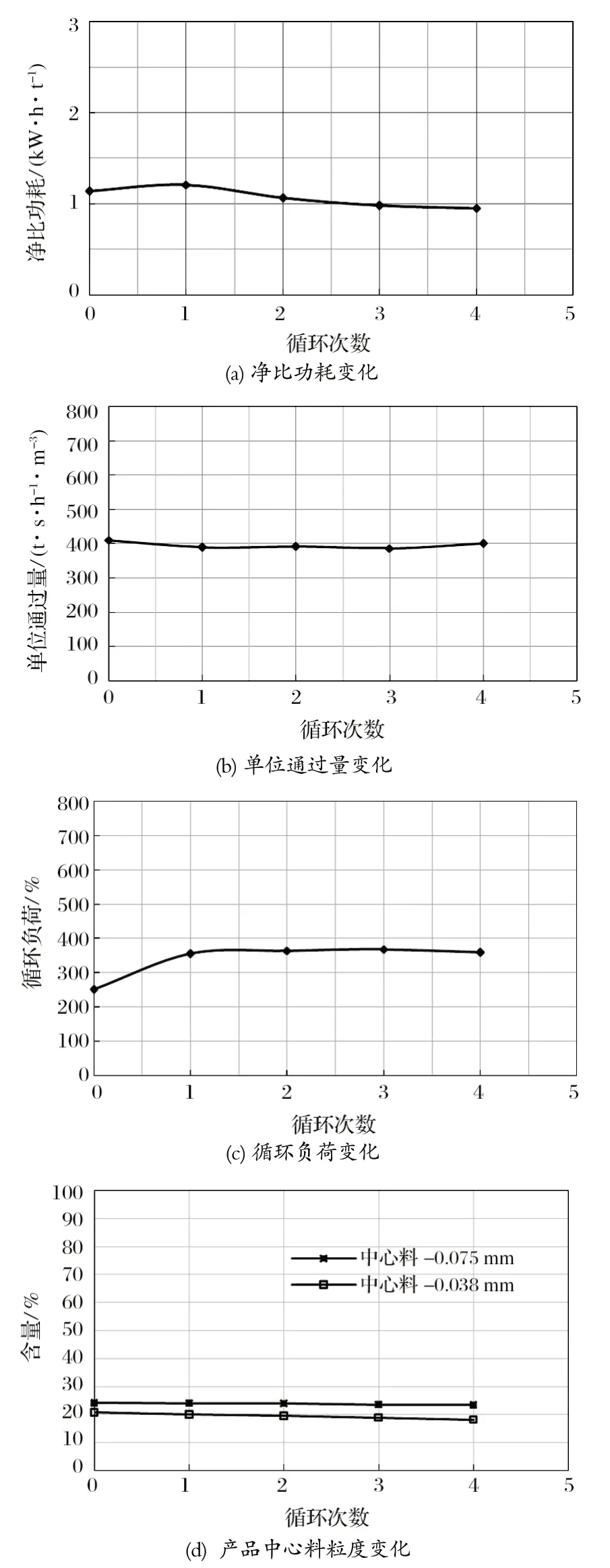

闭路辊磨试验结果如图 8 所示。分析图 8 可知,随着闭路辊磨试验达到稳定,净比功耗稳定在 0.95 kW·h/t,单位通过量稳定在 400 t·s/(h·m-3),闭路试验循环负荷稳定在 360%,试验产品中心料粒度-0.075 mm 含量稳定在 23.35%,-0.038 mm 含量稳定在 18.18%。

图8 闭路辊磨试验结果Fig. 8 Results of closed-circuit HPGR test

1.5 闭路辊磨产品粒度分布

闭路辊磨试验结束后,分别收集 -15.0 mm 样品辊磨产品的中心料和边缘料,进行粒度筛分分析,结果如图 9 所示。

图9 闭路辊磨试验产品粒度分布Fig. 9 Granularity distribution of closed-circuit HPGR test product

分析图 9 可知,闭路辊磨产品粒度分布相对于开路辊磨产品略粗,其中 -0.425 mm 含量为 43.04%,-0.075 mm 含量为 23.35%。

闭路辊磨试验合格产品为闭路试验稳定后闭路筛筛下产品,即第 5 组闭路辊磨试验产品经过 0.425 mm方孔筛筛分后的产品 (-0.425 mm),对该产品进行粒度筛分分析,结果如图 10 所示。可知闭路辊磨合格产品中 -0.075 mm 含量为 50.39%,-0.038 mm 含量为 40.03%。说明该粒度达到现场进入磁化焙烧炉的细粉粒度要求,即 -0.075 mm 含量为 50.00%。

图10 闭路辊磨试验合格产品粒度分布Fig. 10 Granularity distribution of qualified product from HPGR test

2 高压辊磨机干式制粉工艺分析

目前在金属矿山中,高压辊磨机常作为细碎或者超细碎设备来使用,以取代三段破碎中的细碎,或者在三段破碎后作为超细碎设备使用。

高压辊磨机终粉磨系统目前在水泥生料、钢渣微粉和双掺粉生产中得到广泛的应用[7]。本次试验采用 0.425 mm 方孔筛作为闭路试验筛,得到了较好的研究结果:合格产品粒度达到了现场工艺所要求的-0.075 mm 含量为 50.00%,并且高压辊磨机的单位通过量达到 400 t·s/(h·m3),比净功耗为 0.95 kW·h/t,这为未来该铁矿选烧厂选择高压辊磨干式制粉工艺提供了可靠的试验数据。

2.1 高压辊磨干式制粉工艺流程

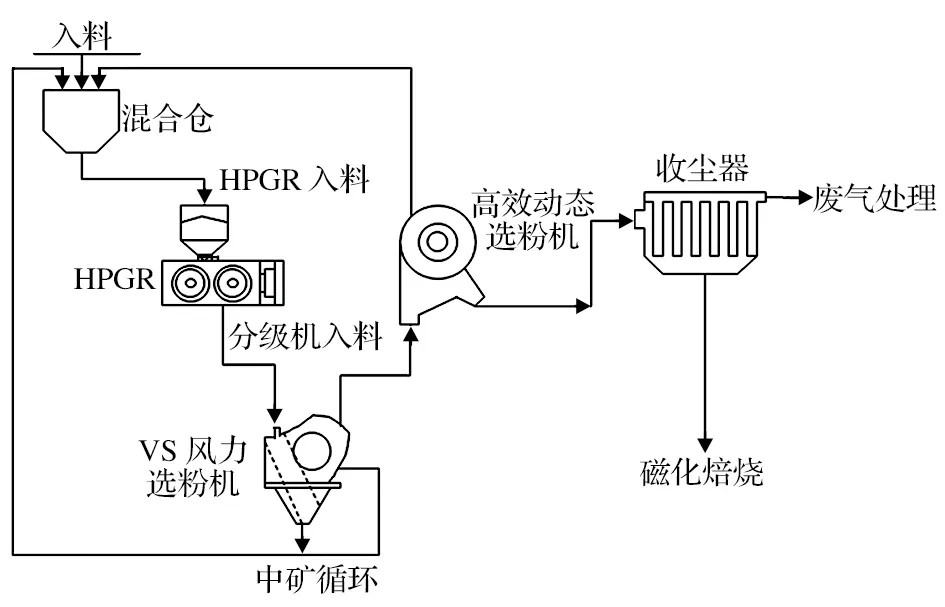

参考水泥生料高压辊磨机终粉磨生产流程[8],高压辊磨干式制粉工艺流程如图 11 所示。将现有的块矿和粉矿两条生产线合二为一,铁矿石原料经过破碎回路破碎至 -15 mm 后,进入高压辊磨机辊磨,辊磨产品首先进入一台 V 型选粉机分选,粗料输送至高压辊磨机上方的混合仓,细料随气流进入高效动态选粉机再次分选,分选产生的粗料返回至高压辊磨机混合仓继续辊压,细料收集后,作为干粉成品进入磁化焙烧炉。

图11 高压辊磨干式制粉工艺流程Fig. 11 Process flow of dry pulverization with HPGR

2.2 优点

(1) 高压辊磨产品粒度分布均匀,超细粉含量较低,解决了球磨机湿法制粉产品粒度粗、含泥量大的问题,对于磁化焙烧后的分选作业起到一定的改善作用。

(2) 高压辊磨机干式制粉经高效选粉机分选之后进入磁化焙烧炉,解决了目前过滤作业运行不稳定、滤饼含水率高、厚度不均匀等现象,满足了磁化焙烧炉入料含水率的要求。

(3) 将现有的粉矿 (-15 mm) 和块矿 (+15 mm) 2 条生产线合二为一,所有原料经过破碎回路破碎至 -15 mm 之后,进入高压辊磨机干式制粉工艺流程进行辊压和分选处理,工艺流程更加简化,便于管理和指标控制。

(4) 由于球磨机属于能耗利用率极低的磨矿设备,而采用高压辊磨机干式粉磨系统降低了电耗,使生产成本大为降低。

(5) 采用高压辊磨机干式制粉工艺,在较为干旱的西北地区,可以达到节约水资源的效果,有利于建设绿色矿山。

2.3 存在问题

(1) 该铁矿真密度为 3.22 g/cm3,相比于水泥生料和矿渣都较大,因此可能会降低风选机的分选效率,实际生产中应选择大风量和高风速分选机,分选效果更佳,否则会使成品粒度过细,影响生产效率。

(2) 原料含水率会对高压辊磨干式制粉工艺系统产生影响,影响高压辊磨机的辊压效果和分选效果,生产现场需引入热源对物料进行烘干,这也是未来需要重点考虑的问题。

(3) 相较于湿法磨矿系统,干式制粉工艺会产生粉尘污染等问题,因此生产现场需要设置有效的除尘装置。

3 结论

(1) 通过实验室高压辊磨试验研究结果表明,对于某铁矿烧选厂,采用高压辊磨机干式制粉工艺具有可行性。高压辊磨机配合高效的选粉设备,可以有效解决选烧厂由于湿法磨矿引起的过滤作业不稳定、产品含水率高、滤饼厚度不均匀等问题;选粉机成品直接进入磁化焙烧作业,既能有效满足磁化焙烧炉入料含水率低于 11% 的要求,又能满足其入料细度的要求;可发挥高压辊磨机本身的高效节能优势,不仅可以有效降低生产能耗,节约生产成本,简化工艺流程,便于现场管理,还可以节约水资源,有利于建设绿色矿山。

(2) 高压辊磨干式制粉工艺也有缺点,比如选粉机分选铁矿石效率可能较低,造成分选产品粒度偏细;原矿水分对工艺流程产生影响,需要引入热源对物料进行烘干处理;生产现场有粉尘污染,需要有效除尘等等。

(3) 立式辊磨终粉磨系统在水泥行业同样应用广泛,且相比于高压辊磨终粉磨系统具有设备流程简单等优势。但考虑到目前立式辊磨机在金属矿山行业几乎没有应用,而高压辊磨机在金属矿山行业尤其是铁矿石生产中应用较多,因此本文中仅考虑高压辊磨机终粉磨系统的应用。立式辊磨终粉磨工艺应用于铁矿石生产中,需要更多的理论试验研究和应用实例,有待于业内人士进行相关的研究。