负载敏感泵在高炉炉前液压系统的应用

2022-06-17刘文江

刘文江

(新疆八一钢铁股份有限公司炼铁厂)

引言

高炉炉前液压系统可控制炉前的泥炮、开口机、移盖机等设备并提供动力源。该系统日常运行在高温环境,处于压力、流量动态变化大的条件下。通常高炉炉前液压系统的常规设计动力源选择定量柱塞泵,控制部分选用电液阀控制;也有部分液压站动力源选用恒压变量泵或恒功率泵。如希望控制部分简单、实用,往往选择手动换向控制,因为这种控制容错率非常高,对油液的清洁度要求不高。对自动化程度要求高的,最低配置会选择电液阀控制,而比例阀控制是最佳选择。

随着液压技术的发展,负载敏感系统在高炉炉前液压系统得到了应用。负载敏感泵是一种能够自动感受系统压力、流量需求,且仅提供所需的流量和压力的液压泵。负载敏感控制系统的功率损耗较低,能量利用率高,效率高于常规液压系统。液压系统无效功率所引起的液压油温升较低,可以提高系统运行的稳定性,可以极大降低能源损耗。

目前,负载敏感系统在高炉炉前液压系统中的应用还不多,负载敏感系统配置比例控制阀的成本较高,但优点也十分突出,如节能、控制精度高、易于调节等。八钢富氢碳循环高炉液压系统选配电液换向阀,在对控制精度要求不高的状态下,也实现了节能稳定运行。

1 负载敏感泵与定量泵工作原理对比

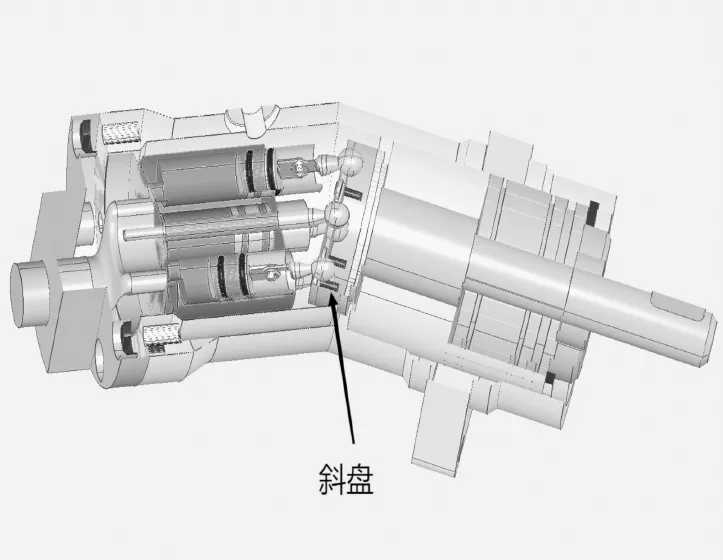

泵是液压站动力输出装置,对定量柱塞泵及负载敏感柱塞泵原理进行对比分析。定量泵流量不可调,只输出最大流量。从图1中可看出斜轴式定量泵结构相对简单,斜盘固定没有角度调节装置,缸体内柱塞行程定量不可调节。如图2所示,负载敏感泵内部有伺服缸配合外置负载敏感阀在一定范围内调节斜盘角度,从而使柱塞行程发生变化,取得系统所需流量。

图1 定量泵剖视图

图2 负载敏感泵原理剖视图

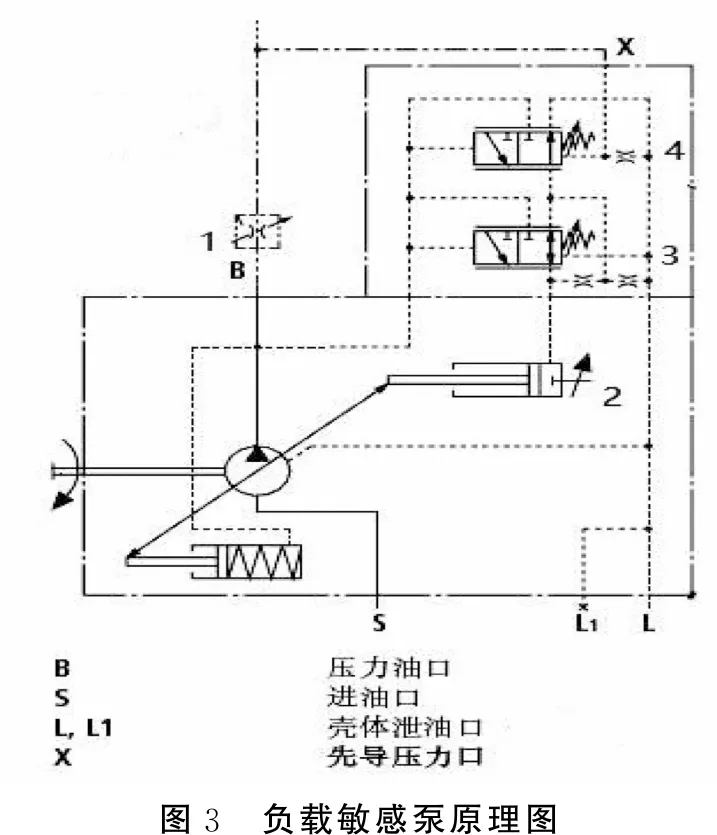

负载敏感泵工作原理如图3所示。根据执行元件(图中未展示执行元件部分,具体结构参考图3)对流量的要求,设定调速阀1的开口量。负载经泵的X口被引到流量补偿器4的右端,同时泵的出口压力被引到流量补偿器4的左端和压力补偿阀3的左端,流量补偿器4的两端的压力差由其调定弹簧设定。当泵的输出流量大于调速阀1的流量值时,泵的输出压力与负载压力之间的压差大于流量补偿器4弹簧设定值,于是阀芯被推向右端,流量补偿器4开口增大,变量缸2右端压力增大,于是变量缸2活塞向左移动,使泵斜盘角度变小,从而减小泵的输出流量,反之亦然。所以这种系统是利用检测液压泵出口压力和负载压力之间的压差和反馈这个压差来控制泵流量的输出,使它适用于负载流量。通过以上描述可以看出,当负载敏感泵的输出流量大于负载所需流量时,通过X口的反馈流量信息,促使流量补偿器动作以降低泵的实际流量输出,因这种状态是根据执行机构的动态而不断自动调整的,所以负载敏感系统在实际的使用过程中,能将能源的消耗始终保持在需要多少,输出多少的状态,极大地节约了用户的使用成本。

2 负载敏感泵在炉前液压系统的应用

八钢富氢碳循环炉的液压系统负载敏感系统选配电液换向阀,富氢碳循环高炉炉前已在线使用的负载敏感液压系统液压泵部分见图4,控制阀部分原理见图5,因该液压系统执行机构有开口机和打泥机构两种,需调节流量执行机构有七处,均采用手动节流阀调整,按使用需求调整到位后基本不再调节。故在泵出口并未设置节流阀,而是在泵出口单向阀之前去流量补偿器油路安装一处阻尼,以产生控制所需压差。为达到低负荷待机状态,在去流量补偿器之前,又设置了一块两位四通电磁换向阀,当电磁铁得电后,该控制油与油箱连通,此时泵仅提供流量补偿器弹簧能保持<2MPa的压力。

图4 负载敏感泵动力源部分原理图

图5 负载敏感泵液压系统控制部分原理图

在系统运行,非待机状态时,泵头两位四通电磁换向阀失电,泵的流量补偿器右端会接受到现场执行机构的流量,压力反馈,此压力与补偿器内弹簧共同形成泵的流量,压力设置随现场执行机构负载即时变化。

设备配置及主要参数:炉前液压站为泥炮,开口机共用,三台主泵(两用一备),及一台循环泵。

泥炮工作压力25MPa;开口机工作压力10~16MPa;公称流量2×105L/min;油泵型号为 VICKERS PVM074ER10GS02AAC2800000A0A

设备调试:此类型液压泵在出厂时,流量补偿器的弹簧压力是预先设定好的,非必要是不需要进行调整的,在调整杆位置一般都有铅封装置,就是提示设备维护人员,该参数在出厂时已设定完毕。其余的调试部分与恒压变量柱塞泵是一样的,都有调试前的确认、盘车、空载试车、压力调整、带负荷试车等部分。在调试此系统过程中要注意待机电磁换向阀的状态,待机调整要得电,带压力调试要失电。

3 实际应用效果分析

将在运行过程中传统液压系统与负载敏感液压系统的能耗数据做对比。传统定量泵系统,当溢流阀压力设定完毕后,该系统在运行过程中泵始终保持最大流量输出,执行机构消耗不完的能量均通过溢流阀溢流回油箱,或以发热的方式损耗。负载敏感系统则可以根据执行机构实际需求动态调整泵输出压力流量。定量泵系统与负载敏感泵系统(以排量为74mL/r的柱塞泵)在富氢碳循环高炉的实际运行能耗对比分析见表1。

表1 定量泵系统与负载敏感泵系统能耗对比表

由表1数据得,在25MPa压力状态下,单台定量泵泵的输入功率为49kW,相当于每小时消耗约49kW。在负载敏感泵的压力流量输出始终能匹配现场执行机构负载状态下,压力需求平均值为10MPa,相当于每小时消耗19kWh,依据参数每台负载敏感系统泵每小时可以省电约30kWh。按富氢碳循环高炉每天出18炉铁,每天液压站平均运行18小时,年综合作业率95%计算。累计年/台消耗电量可节约18.72×104kWh,两台泵可省电37.4×104kWh。富氧碳循环高炉的负载敏感液压系统比应用普通液压系统可以节约大量能源电力,降低了无效功率。不仅符合低碳发展大趋势,而且对企业降低生产成本具有实际意义。

4 需注意的问题

在负载敏感系统的实际应用中可以看出,当负载敏感系统应用到生产实践中时,在基本原理不变的前提下,为保证适用于现场环境,会有相对应的优化,所以不同的设备使用条件,就会衍生出不同的设计方案,但万变不离其宗,都离不开对压差的控制。

对于高炉炉前液压系统,在设计上也可做相应变动,比如取消所有的手动节流阀,因这七个执行动作都是独立按顺序动作,基本无时间叠加,所以可以在泵出口设置一比例流量阀,将流量与每个执行机构需求流量做好预设连锁,这种运行方式就可以做到执行机构动作的无级调速,进一步降低设备使用的能量损失。随着系统自动化程度的提高,对液压站维护、油品的清洁度、维护人员的技能水平等就有更高的要求。

5 结束语

负载敏感系统在实际的使用过程中,能将能源的消耗始终保持在需要多少,输出多少的状态,极大节约用户的使用成本,提高系统稳定性及适应性。 随着液压技术的发展进步,负载敏感技术会得到越来越广泛的应用。

因实际应用工况的不同,省电的状况有所不同,将负载敏感系统放在最高效的配置中才能发挥其优势,例如由负载敏感泵驱动液压马达,马达端的负载在一定范围有动态变化属性。负载敏感技术可以在冶金行业的螺旋输送机,烧结的混合机、制粒机等推广应用。