八钢低碳炼铁技术思路与实践

2022-06-17袁万能李涛刘正新

袁万能,李涛,刘正新

(1.中国宝武低碳冶金中心;2.宝钢集团八钢公司碳中和办公室;3.新疆八一钢铁股份有限公司炼铁厂)

前言

我国是世界最大的钢铁生产及消费国,全球50%以上的钢铁产能在中国。钢铁工业需要消耗大量的煤炭资源,同时也产生了占全国总量约15%的CO2排放量。近些年,在国家碳达峰、碳中和总体目标和发展战略的指引和要求下,钢铁工业的绿色低碳转型发展已是大势所趋。如何发挥现有工装的极致能效,探索突破性低碳冶金技术,大幅减少碳排放是中国钢铁行业迫切需要解决的难题。

八钢公司作为国有重点企业,在国家战略任务中,以科技创新打通钢铁行业低碳发展路径,率先开展钢铁工业前瞻性、颠覆性、突破性创新技术研究,构建绿色发展新格局,为钢铁企业碳达峰、碳中和的低碳转型发展提供解决方案。

1 现有炼铁工艺碳减排的技术瓶颈

中国高炉炼铁工艺占总铁产量的90%,高炉炼铁技术的减排是钢铁工业减排的关键,但现有传统钢铁工艺流程的吨铁燃料消耗已接近理论极限,不做重大变化,降低燃料消耗、减少CO2排放的空间十分有限。其主要原因在于:(1)传统高炉热效率极高(热效率93.5%),但碳利用效率仅有65.5%,剩余碳素基本被炉顶煤气带走。因此,煤气中的碳若不能充分加以利用,传统高炉的减碳能力可挖潜的余地很小。(2)实现炉顶煤气的回收利用,首先要提高炉顶煤气的质量,增大回收煤气中的有效成分。以传统高炉输出煤气的构成来看,在现有的技术条件下对炉顶煤气进行脱氮脱碳是不经济的,进而影响到煤气碳元素的回收利用。

2 实现低碳炼铁的技术思路

实现传统炼铁工艺低碳减排的重要路径是将煤气带走的碳素重新加以回收利用,可进一步减少碳的外排。要实现高炉顶煤气的循环利用,首先要提高回收煤气的质量。有关理论研究认为,采用全氧冶炼工艺技术,减少进入炉内的N2含量,将大幅还原煤气的有效组分,有利于还原煤气进入炉内后矿石的间接还原度大幅度提高,同时,顶煤气质量的明显改善,又为煤气自循环利用创造了条件,并最终实现炼铁工艺流程的煤气自循环。高炉煤气的自循环利用,能降低燃料消耗,高炉的生产效率也将大幅提升。

2.1 全氧冶炼主要技术难点

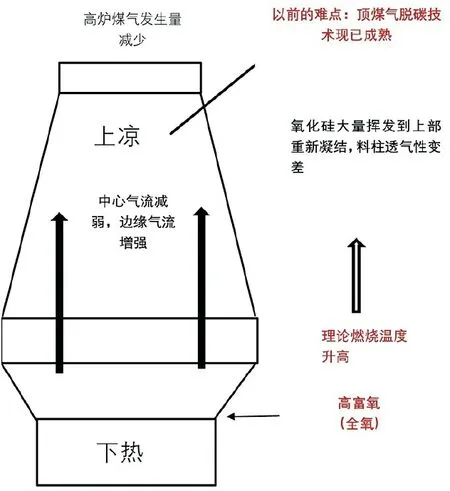

全氧高炉工况如图1所示,主要技术难点:

图1 全氧高炉工况示意图

(1)炉内上凉下热;

(2)理论燃烧温度过高,高硅,顺行差;

(3)冶炼条件变化,中心弱,边缘气流强;

(4)极易发生滑料引起炉凉;

(5)顶煤气脱碳工艺技术要能经济运行。

2.2 实现煤气自循环冶炼的理论分析

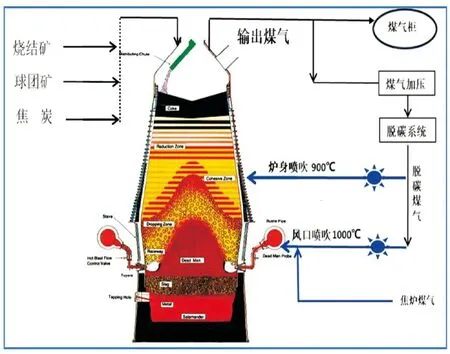

在鼓风含氧量100%的情况下,将炉顶煤气经过加压、脱碳后,可获得高还原性煤气质量,用于煤气自循环喷吹,其工艺流程见图2。

图2 高炉煤气自循环喷吹工艺流程

理论测算:高炉全氧冶炼工况条件,高炉风口、炉身喷吹高温煤气和焦炉煤气消耗燃料情况见表1。

表1 高炉风口大量喷吹高温自循环煤气燃料比测算(rd=0)

由表1测算可知,对高炉风口、炉身喷吹高温还原性煤气后,随着喷吹量的提升,明显降低固体燃料。预期总喷吹煤气量700m3/t时,可降低固体燃耗约30%。

3 八钢低碳炼铁目标

秉承中国宝武提出的“成为全球钢铁业引领者”为愿景,八钢公司通过开展传统高炉流程与非高炉流程的低碳冶金工业化生产试验示范项目,探索高炉流程具备碳减排30%能力的工艺技术路线,实现大幅降低碳排放。2023年力争实现碳达峰,2035年力争减碳30%,2050年力争实现碳中和,为宝武集团绿色低碳冶金的技术引领和发展战略探索新的技术方向。

4 八钢低碳炼铁生产研究及实践

4.1 欧冶炉工艺技术研发与生产实践

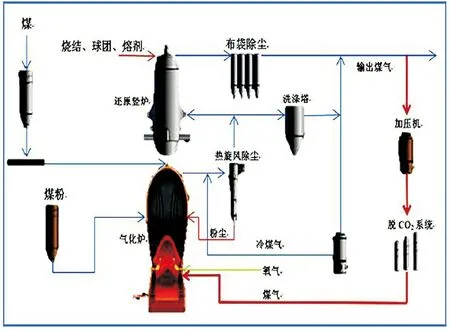

2015年,国内第一座非高炉熔融还原炼铁炉—欧冶炉在新疆八钢投产,其工艺特点是原料(球团、烧结矿、熔剂等)进入还原竖炉后,通过炉内的还原煤气将含铁原料进行预加热和预还原,然后送入气化炉内,在全氧冶炼下,实现终还原、熔化、去除铁水杂质,最后产生铁水和煤气,煤气再经过热旋风除尘后,送入还原竖炉作为还原气。竖炉产生的顶煤气经过脱碳净化后喷吹入气化炉风口,从而实现了欧冶炉煤气自循环工艺路线。欧冶炉工艺流程见图3。

图3 欧冶炉低碳冶金工艺流程图

八钢欧冶炉以探索区域资源利用效率最大化和低碳冶金技术为目标,围绕原燃料结构调整、工艺再造与功能拓展、生产操作优化、系统资源耦合及绿色生态炼铁等开展了大量的生产试验研发,通过工艺技术改进,生产运行稳定性和成本竞争力明显增强,形成了拥有自主知识产权的非高炉熔融还原炼铁工艺技术。

4.1.1 关键技术研发与应用

(1)原燃料结构调整:充分利用当地动力煤代替块煤和冶金焦,解决了焦煤资源紧缺的问题.。

(2)工艺技术再造:开发气化炉拱顶造气技术、竖炉CGD工艺技术、欧冶炉煤气自循环技术。拓展炉体功能,提升了各功能区的效率和稳定性。

(3)工艺装备研制:开发了欧冶炉专用喷煤烧嘴和专用风口氧煤烧嘴,研发高温国产布料装置、实现了国产垂直胶带机胶带的应用,并通过优化粉尘线等关键设备的结构,延长了设备的使用寿命。

(4)生产操作优化:开发了低成本烘开炉、快速休送风技术、高效煤制气技术、低硅冶炼技术等,形成了一整套欧冶炉独有的操作技术。

(5)系统资源耦合:实现了欧冶炉与高炉的资源耦合,把欧冶炉高质量煤气应用于高炉煤气喷吹,将高炉筛下焦丁应用于欧冶炉等技术,提升了系统资源的使用效率和价值。

(6)探索绿色生态炼铁:根据欧冶炉独有的工艺特点,将含碳、含油、高硫等危险废弃物以及社会有毒、有害有机废弃物等,通过欧冶炉的无害化处理,既消纳了城市危废,又无二噁英等排放,为现代钢铁工业融入城市生态圈提供了新的解决方案。

4.1.2 取得的成果

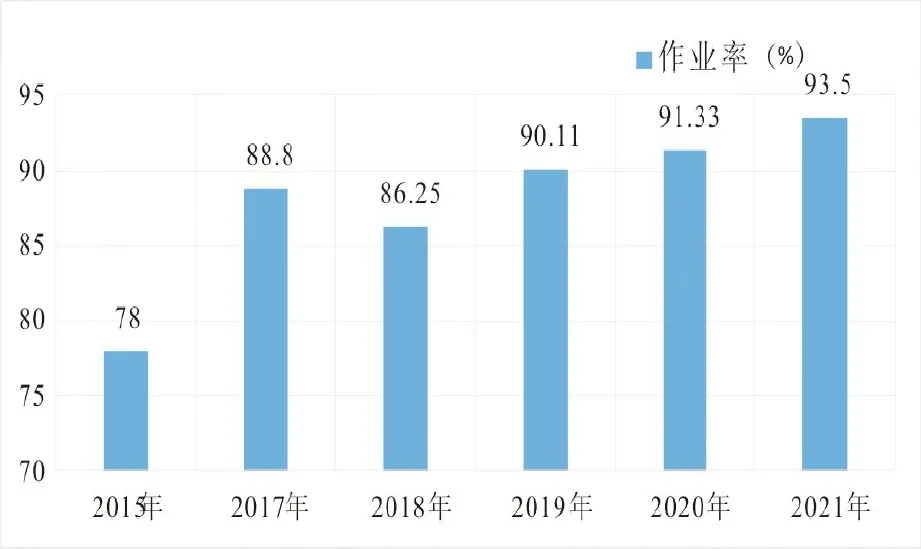

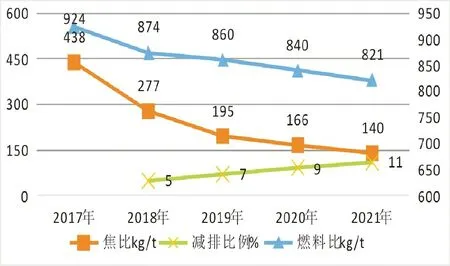

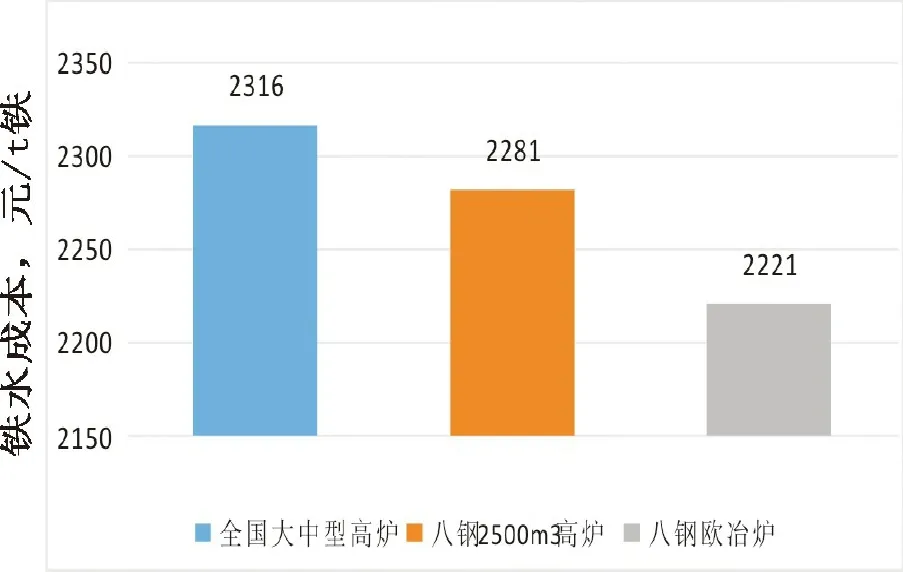

自2015年起到2017年,对欧冶炉工艺和设备进行了大量技术改进和优化,生产运行趋于稳定。2018年到至今已连续稳定运行4年,作业率由80.7%提高至93.5%,各项指标明显提升,具备年产120万t铁的能力,见图4、图5。2020年,消纳工业固废和社会危废29700t,铁水成本同比高炉降低95元/t铁水,见图6。

图4 2015—2021年欧冶炉作业率实绩

图5 欧冶炉喷吹煤气的减碳效果推移图

图6 欧冶炉与同期高炉铁水成本对比

4.2 富氢碳循环高炉技术研发与生产实践

八钢富氢碳循环高炉作为低碳冶金试验平台自2020年建成以来,持续开展超高富氧乃至全氧的工业化生产试验,探索低碳冶金新工艺。目前,已突破传统高炉的鼓风含氧量极限,并开展了风口喷吹脱碳煤气和喷吹焦炉煤气的工业试验,并取得了预期的减碳效果。

4.2.1 富氢碳循环高炉开展的生产试验

(1)喷吹脱碳煤气生产试验。富氢碳循环高炉通过鼓风氧含量达到50%的超高富氧冶炼,通过风口喷吹高还原性煤气生产试验,风口最大喷吹量250Nm3/t铁,取得了较好的减碳预期效果,通过富氢碳循环高炉喷吹脱碳煤气试验,分析测算可实现减少固体燃料消耗10%~12%。

(2)喷吹焦炉煤气生产试验。富氢碳循环高炉在鼓风氧含量达到50%的超高富氧冶炼条件下,开展了短期的喷吹焦炉煤气生产试验,风口喷吹焦炉煤气最大为200Nm3/t,初步测算可减少固体燃料消耗12%~15%。

4.2.2 煤气自循环需解决的关键技术

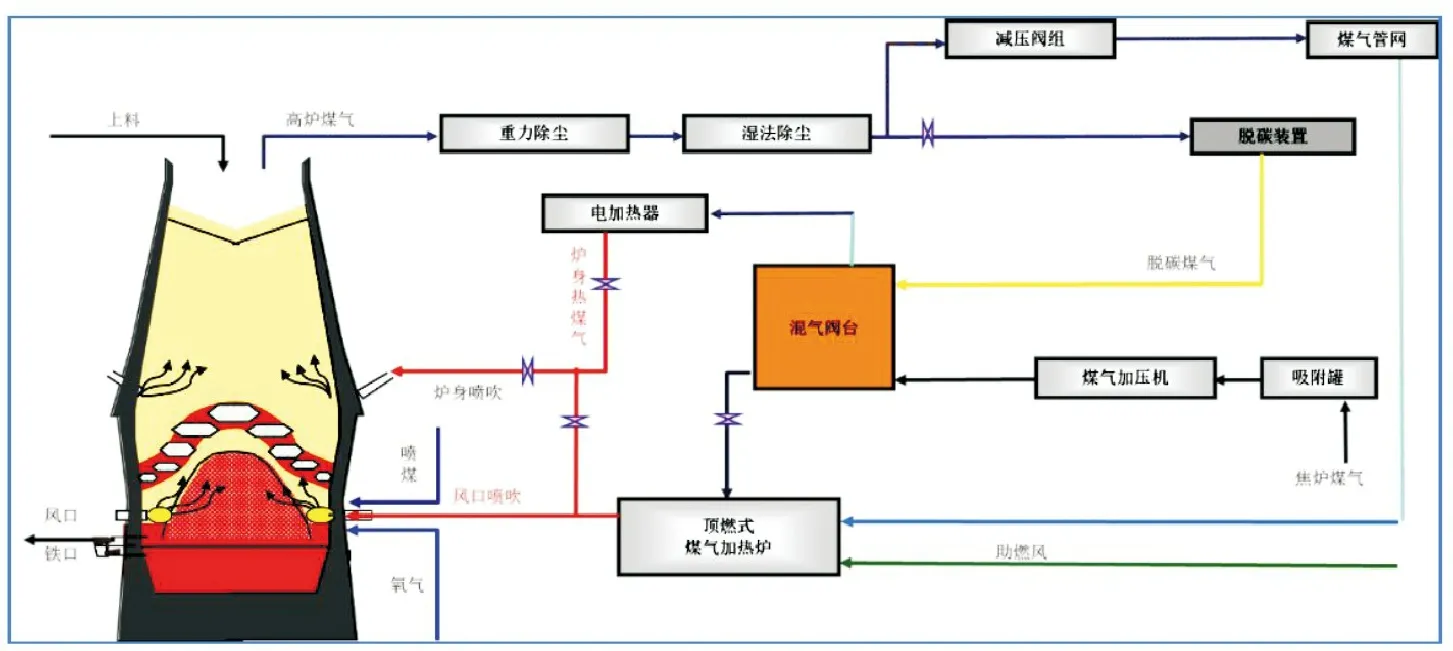

目前,富氢碳循环高炉正在开展全氧冶炼、煤气加热循环喷吹等关键减碳技术的工业化生产试验,将通过全氧冶炼、煤气加热、风口喷吹高温煤气等技术手段,实现富氢碳循环高炉煤气自循环工艺技术,最终打通高炉低碳冶金工艺全流程,实现减少固体燃料30%以上的目标。富氢碳循环高炉煤气自循环总工艺路线(见图7)。

图7 富氢碳循环高炉煤气加热工艺流程图

煤气自循环工艺需要解决的关键技术:(1)煤气高温安全加热技术;(2)风口、炉身喷吹高温还原煤气技术;(3)炉型优化与喷吹装置等关键设备的设计与研发;(4)煤气自循环喷吹的生产操作技术;(5)富氢碳循环高炉低碳炼铁的评价。

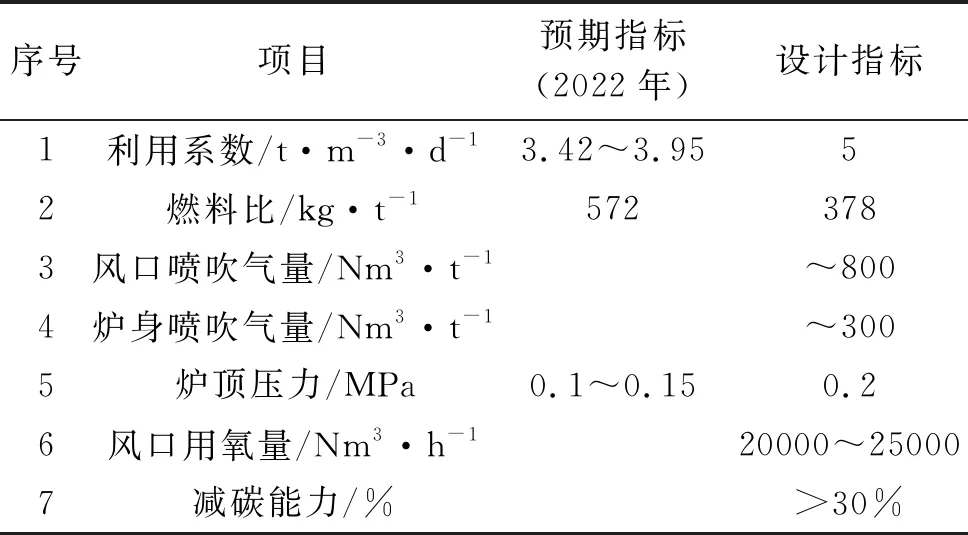

八钢富氢碳循环高炉预期指标见表2。

表2 八钢富氢碳循环高炉预期指标

预期目标:实现全氧冶炼、脱碳煤气加热自循环喷吹等关键减碳技术的工业化应用,打通高炉低碳冶金的工艺全流程,实现减碳30%以上的目标。

5 结语

八钢作为中国宝武绿色低碳冶金试验基地,积极推进工艺创新与企业绿色低碳发展,让科技与企业发展在深度融合中互促共进,形成科技创新低碳冶金技术的良性循环,为实现钢铁行业绿色低碳转型发展提供新的选择方案。