中碳钢锻造卸扣断裂分析

2022-06-17杨博,彭磊

杨 博,彭 磊

(中天钢铁集团有限公司)

引言

卸扣是索具的一种,国内市场上常用的卸扣按生产标准一般分为国标、美标和日标3类[1];按形式可分为弓形(欧米茄形)带母卸扣和D形(U形或直形)带母卸扣。卸扣材料常见的有碳钢、合金钢、不锈钢、高合金钢等。表面处理一般分为镀锌(热镀和电镀)、涂漆等[2]。

某单位使用2支45钢锻造卸扣吊运约10t钢材时,其中1支卸扣在使用过程中发生断裂。该卸扣类型为弓形锻造卸扣,材料为45钢,极限工作载荷为6.5t,其断裂位置位于扣顶处右侧。为查明该卸扣断裂原因,为产品改进提供参考,通过化学成分分析、断口形貌分析、金相检验和力学性能测试等方法对断裂的卸扣进行失效分析。

1 理化检验

1.1 宏观形貌检验

所取45钢锻造卸扣断裂试样宏观形貌见图1,实际测量尺寸(图2)W=42.3mm、D=24.6mm、S=87.3mm、d=21.2mm,符合美标弓形卸扣(GB 2130)技术参数要求(W≥36.6mm、S≥84.1mm、D≤25.4mm、d≤21.2mm)。

图1 锻造卸扣断裂试样宏观形貌 图2 弓形卸扣示意图

观察发现卸扣断裂位于扣顶处右侧,断裂源区位于扣顶内侧表面,扣顶内侧表面存在严重的塑性变形现象,断裂源附近并有多处与断口平行的横向裂纹,见图3、图4;断口中断裂源处有两处黄黑色的斑块,整个断面较平齐,有从黄黑色斑块发散的放射裂纹棱,见图5。

1.2 化学成分分析

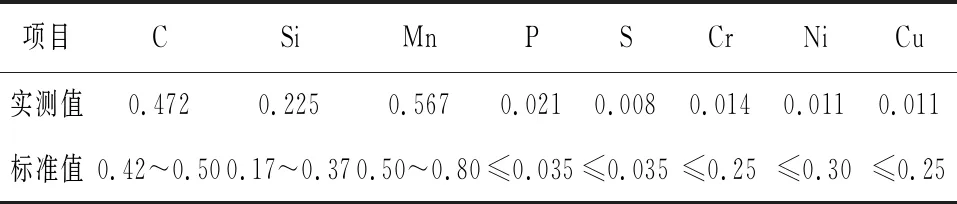

采用OBM750直读光谱仪对断裂卸扣进行化学成分分析,分析结果见表1。卸扣的各元素含量符合GB/T 699-2015《优质碳素结构钢》对45钢的技术要求。

表1 断裂卸扣的化学成分 (质量分数/%)

1.3 硬度测试

对断裂卸扣进行布氏硬度测试,分析结果见表2,卸扣的硬度满足GB/T 699-2015《优质碳素结构钢》对45钢技术要求。

表2 断裂卸扣的布氏硬度

1.4 金相检验

依据GB/T 13298-2015《金属显微组织检验方法》[4]垂直于卸扣断裂面截取纵向试样,采用Axios Imager.M2m型蔡司全自动金相显微镜进行金相检验,发现断裂源处存在折叠裂纹缺陷,裂纹深约0.8mm,裂纹缝隙内存在灰色氧化铁,裂纹开口处一侧还存在镀锌层;使用4%硝酸酒精对试样浸蚀后进行检验,发现基体组织为珠光体+网状铁素体,裂纹周围存在高温氧化质点且存在严重的脱碳现象,见图6、图7。在断裂源附近的卸扣表面也发现有折叠裂纹,该裂纹已张开,裂纹两侧有脱碳及高温氧化质点,见图8、图9。

图6 断裂源处折叠裂纹一侧微观形貌

图7 断裂源处折叠裂纹微观组织形貌

图8 断裂源附近卸扣表面发现的折叠裂纹微观组织形貌

图9 断裂源附近卸扣表面发现的折叠裂纹微观形貌

1.5 裂纹断面微观形貌分析

利用乙醇对卸扣断口进行超声清洗,采用EVO18型蔡司扫描电子显微镜(SEM)观察卸扣断口的微观形貌,发现断面形貌具有解理特征,断裂源区黄黑色斑块与脆性断面交界处的微观形貌具有韧窝特征[3],见图10~图12;通过扫描电镜进一步放大观察并用X射线牛津能谱仪对断裂区黄黑色斑块进行成分分析,如表3所示,检验发现断裂源区黄黑色斑块大部分区域表面氧化较严重,表面覆盖着大量的氧化物,说明黄黑色斑块区域属陈旧裂纹,见图13。

表3 断裂源区黄黑色斑块区域的能谱检测结果 (质量分数/%)

2 分析讨论

(1)检测分析发现,该断裂卸扣为弓形锻造卸扣,卸扣极限工作载荷为6.5t。卸扣实际测量尺寸符合美标弓形卸扣(GB 2130)技术参数。根据断裂卸扣化学成分分析结果判断,断裂卸扣材质为45钢,各元素含量符合GB/T 699-2105《优质碳素结构钢》标准中45钢的成分规范,断裂卸扣基体组织及硬度值也属于正常组织及硬度范围。

(2)卸扣断裂位于扣顶处右侧,断裂源区位于扣顶内侧表面,扣顶内侧表面存在严重的塑性变形,表明扣顶内侧表面在使用中受到外物的挤压。断裂源附近并有多处与断口平行的横向裂纹,断裂源处有两处黄黑色斑块区域,其表面覆盖有氧化铁,说明黄黑色斑块区域属陈旧裂纹。

(3)在断裂源处发现存在折叠裂纹缺陷,裂纹深约0.8mm,裂纹缝隙内存在灰色氧化铁,裂纹周围存在高温氧化质点且有严重脱碳现象,裂纹开口处一侧还存在镀锌层。另外在断裂源附近的卸扣表面也发现有折叠裂纹,该裂纹已张开,裂纹两侧有脱碳及高温氧化质点。这些特征说明断裂源是由卸扣表面折叠裂纹所引起的。

综合分析,推测卸扣发生断裂,是由于该卸扣表面存在众多的锻造细小折叠裂纹,不满足标准要求,在使用过程中处于扣顶内侧表面的这些折叠裂纹缺陷受到外物的挤压,使其产生严重塑性变形,导致原有的细小折叠裂纹张开扩展及延伸,形成陈旧裂纹。当吊运钢材出现突然偏载时,相当于卸扣受到冲击载荷作用,便产生以陈旧裂纹为源的脆性断裂。

3 结论

45钢锻造弓形卸扣表面存在的细小锻造折叠裂纹缺陷是导致卸扣承载时断裂的主要原因,在外力作用下,裂纹不断扩展最终导致卸扣发生脆性断裂。

通过分析表明,为避免卸扣使用中发生严重的质量问题,在使用卸扣前应仔细检验,卸扣表面应光滑平整,不得有裂纹、锐边等缺陷;在卸扣使用操作时应平稳, 尽量避免冲击载荷。