基于保护层开采底板拦截钻孔参数布置考察研究

2022-06-16汪万里陈绍祥

唐 勇,汪万里,牛 强,陈绍祥

(1.陕西陕煤韩城矿业公司 下峪口煤矿, 陕西 韩城 715400;2.中煤科工集团 重庆研究院有限公司, 重庆 400037)

瓦斯灾害是制约煤矿安全高效生产的主要因素之一,对于煤与瓦斯突出矿井,首要任务是进行消突,其次是瓦斯治理。随着矿井开采深度的增加,煤层瓦斯压力、瓦斯含量逐渐增大,瓦斯灾害治理压力也日益增加[1-4]. 《防治煤与瓦斯突出细则》及《煤矿瓦斯抽采达标暂行规定》要求,开采保护层时,必须布置对被保护层进行瓦斯抽采的配套工程,确保抽采达标。确定煤层瓦斯抽采钻孔合理布置参数是实现矿井抽采达标重要的技术工作之一,合理的钻孔参数布置,能减少钻孔工程量,提高抽采效率[5].

1 工程概况

下峪口煤矿设计生产能力1.5 Mt/a,为突出矿井,主采2#、3#煤层分别属薄煤层、中厚煤层。2#煤层为突出煤层,开拓开采范围内实测最大瓦斯压力0.78 MPa,煤的瓦斯放散初速度10~13 mL/s,煤的坚固性系数0.18~0.36,煤的破坏类型属于Ⅱ~Ⅳ类。3#煤层实测最大瓦斯压力1.74 MPa,瓦斯放散初速度8~15 mL/s,煤的破坏类型为Ⅳ~Ⅴ类,煤的坚固性系数0.20~0.40. 2#、3#煤层层间距4.0~27.89 m,平均13.0 m.

2 底板拦截钻孔参数布置考察方案

下峪口煤矿2#煤层采用沿空留巷无煤柱开采,拟开采2#煤层保护3#煤层,2#、3#煤层层间距较近,开采保护层的同时,布置2#煤层底板拦截钻孔抽采3#煤层卸压瓦斯,防止回采时3#煤层瓦斯大量涌入保护层开采工作面。

选择23302进风顺槽2号钻场所在位置作为底板拦截孔参数布置考察地点,钻孔间距20 m,钻孔直径120 mm,钻孔深度402~427 m,封孔深度15 m,开孔位置距离钻场底板1.0 m. 本次考察以23202工作面2号钻场底板拦截孔抽采数据为基础,分析卸压瓦斯抽采效果及保护层开采回风瓦斯浓度,考察验证孔间距20 m、钻孔直径120 mm底板拦截钻孔是否满足生产要求。封孔后联管接抽,钻孔孔口抽采负压不得小于13 kPa;每组考察钻孔安装自动计量装置及孔板流量计单独计量,监测管路浓度、流量、负压、温度等参数。钻孔布置见图1.

图1 底板拦截钻孔平面布置示意图

3 底板拦截钻孔参数布置考察分析

3.1 瓦斯涌出量分析

3.1.1 开采层(保护层)瓦斯涌出量计算

23202工作面切眼宽150 m,设计采用倾向长臂采煤法,综采工艺,平均煤厚1.0 m,采煤工作面回采率不低于97%,月推进度80~90 m;开采层相对瓦斯涌出量q1按式(1)计算。

(1)

式中,q1为开采层瓦斯涌出量,m3/t;m为开采层厚度,m;M为工作面采高,m;W0为煤层原始瓦斯含量,m3/t,抽采达标后,取平均值6.0 m3/t;Wc为煤层残存瓦斯含量,m3/t;K1为围岩瓦斯涌出系数,选1.1~1.3,23202工作面为全部垮落法管理顶板,取1.3;K2为丢煤瓦斯涌出系数,回采率的倒数,2#煤层为薄煤层,工作面回采率97%,K2取1.03;K3为准备巷道预排瓦斯对开采层瓦斯涌出影响系数,采用长壁后退式回采时,K3按式(2)确定:

K3=(L-2h)/L

(2)

式中,L为工作面长度,m,23202工作面取150;h为掘进巷道预排等值宽度,m,2#煤层为瘦煤或焦煤,巷道煤壁暴露时间按200 d计,h取15.4 m. 计算得,K3=0.79.

因此,开采层相对瓦斯涌出量为3.17 m3/t;23202工作面试采期间,每天按一个循环0.6 m计算,日产量121.5 t,正常生产后,每天按5个循环计算,日产量约为607.5 t,开采层绝对瓦斯涌出量为0.27~1.34 m3/min.

3.1.2 邻近层(被保护层)相对瓦斯涌出量计算

(3)

式中,q2为邻近层相对瓦斯涌出量,m3/t;mi为第i个邻近层煤层厚度,m;M为工作面采高,m;ηi为第i个邻近层瓦斯排放率,%;Woi为第i个邻近层煤层原始瓦斯含量,m3/t;Wci为第i个邻近层煤层残存瓦斯含量,m3/t.

邻近层瓦斯排放率ηi与邻近层至开采层的间距有关,按图2选取。

1—上邻近层;2—缓倾斜煤层下邻近层;3—倾斜、急倾斜煤层下邻近层图2 邻近层瓦斯排放率与层间距的关系曲线图

2#、3#煤层层间距为11~13 m,根据图2分析,开采2#煤层时,3#煤层瓦斯排放率为54%~59%,因此,邻近层(3#煤层)瓦斯最大涌出量为20.65 m3/t. 23202采煤工作面试采期间,每天按一个循环0.6 m计算,日产量121.5 t,正常生产后,每天按5个循环计算,日产量约为607.5 t,邻近层(3#煤层)绝对瓦斯涌出量为1.74~8.71 m3/min.

3.2 23202采面瓦斯抽采统计分析

23202工作面回采期间采用本煤层边抽边采、采空区柔膜墙压管抽采、顶板高位裂隙钻孔抽采、底板拦截钻孔抽采等综合瓦斯治理措施,有效防止了回采期间采煤工作面瓦斯集聚、超限。

3.2.1 23202工作面瓦斯综合抽采措施

1) 本煤层钻孔边抽边采。

23202工作面区域防突措施采用顺层钻孔预抽回采区域煤层瓦斯,钻孔在23202进风顺槽、运输顺槽两巷垂直工作面施工;在运输顺槽内,距23202工作面停采线21 m开始施工,在进风顺槽内距23202工作面停采线19.5 m处开始施工,钻孔布置在煤层中部,孔径94 mm,倾角0°,方位角25°,设计长度80 m,钻孔孔间距3 m,整个工作面共施工区域防突措施钻孔552个。

2) 采空区柔膜墙压管抽采。

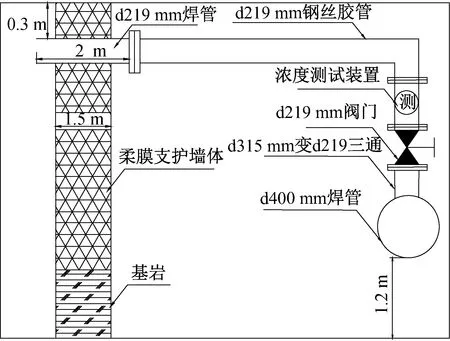

23202采空区瓦斯采用柔膜墙压管抽采,每道采面柔膜支护墙体(3 m)压入一根2 m长的d219 mm焊管(切眼位置柔膜支护墙体压入3根2 m长的d219 mm焊管),焊管外漏墙体200 mm,采用d219 mm钢丝胶管将压入采空区的焊管连接至采空区抽采主管路三通上;当压入管路停止抽采时,应甩掉单管,上好挡板。23202采面压管抽采示意图见图3.

图3 23202采面压管抽采示意图

3) 顶板高位裂隙钻孔抽采。

在2号钻场内设计4个顶板高位裂隙钻孔,钻孔分别内错23202进风顺槽15 m、25 m、35 m、45 m,终孔距离2#煤层顶板高度12 m、15 m、17 m、19 m,孔径153 mm. 钻孔布置见图4.

图4 23202顶板高位裂隙钻孔布置示意图

钻孔封孔长度15 m,封孔段扩孔孔径203 mm,采用6英寸PE封孔管封孔。距封孔管孔口1 m位置下入返浆管,距孔口3 m下入注浆管,距孔口0.5 m使用无机封孔材料或膨胀水泥进行封堵,待完全反应后,使用注浆泵注浆,封孔结束后及时并入抽采系统抽采并安设单孔及管道监测计量装置。

4) 底板拦截钻孔抽采。

在23302进风顺槽2号钻场设计5个底板拦截钻孔,钻孔位于2#、3#煤层之间的岩层中,距3#煤4 m左右。钻孔布置见图1.

3.2.2 23202工作面瓦斯抽采统计分析

23202工作面于2021年8月开始试采,2021年12月初回采至23202进风顺槽2号钻场,每月推进80~90 m,回采期间,通过在线监测收集统计了不同抽采方式的瓦斯抽采浓度、流量、负压等数据。各抽采方式瓦斯浓度、瓦斯纯量统计见图5—8.

图5 底板拦截孔抽采数据统计分析图

图6 本煤层边采边抽钻孔抽采数据统计分析图

图7 顶板高位裂隙钻孔抽采数据统计分析图

从图5~图8分析可知,回采初期,各抽采钻孔瓦斯浓度、瓦斯纯量较小,随着工作面的推进,抽采瓦斯浓度、瓦斯纯量也逐步增大,并稳定在一定范围内,直至12月初,工作面推进至2号钻场,底板拦截孔、顶板高位裂隙钻孔破坏,数据下降。回采期间,底板拦截孔最大瓦斯浓度、瓦斯纯量分别为53.47%、6.10 m3/min,平均瓦斯纯量为2.13 m3/min;本煤层边采边抽钻孔最大瓦斯浓度、瓦斯纯量分别为18.04%、4.49 m3/min,平均瓦斯纯量为2.63 m3/min;顶板高位裂隙钻孔最大瓦斯浓度、瓦斯纯量分别为46.21%、2.23 m3/min,平均瓦斯纯量为0.62 m3/min;采空区压管抽采最大瓦斯浓度、瓦斯纯量分别为11.93%、4.91 m3/min,平均瓦斯纯量为3.51 m3/min.

图8 采空区压管抽采数据统计分析图

3.2.3 23202工作面瓦斯抽采效果分析

23202工作面采用“Y”型通风,运输顺槽配风约760 m3/min,进风顺槽配风约440 m3/min,共计配风1 200 m3/min. 工作面经过底板拦截抽采、本煤层边采边抽、顶板高位裂隙抽采、采空区压管抽采后,回风瓦斯浓度统计见图9.

图9 回风瓦斯浓度统计图

从图9分析可知,23202工作面从试采至推进2号钻场期间,大部分时间瓦斯浓度稳定在0.4%~0.5%. 12月初,2号钻场内底板拦截孔及顶板高位裂隙钻孔破坏,1号钻场(位于停采线外30 m)内底板拦截孔及顶板高位裂隙钻孔因卸压不充分抽采效果还不明显,因而此阶段回风瓦斯浓度较高,最大回风瓦斯浓度达0.71%,仍小于《煤矿安全规程》规定的1%. 将每月内各抽采方式的平均抽采量累加,得到表1.

根据瓦斯涌出量计算结果,23202工作面回采时瓦斯涌出量为2.01 ~10.05 m3/min,由表1可知,9—12月份23202工作面平均抽排瓦斯总量均大于10.05 m3/min,满足采面生产要求;8月为工作面试采,推进速度慢,瓦斯涌出量为较小,同样满足生产要求。

表1 各月瓦斯抽排总量统计表 /(m3·min-1)

4 结 语

23202工作面底板卸压拦截钻孔孔径d120 mm,钻孔间距20 m,钻孔布置在2#、3#煤层之间的岩层中。回采期间,底板拦截孔最大瓦斯浓度、瓦斯纯量分别为53.47%、6.10 m3/min,平均瓦斯纯量为2.13 m3/min. 配合本煤层边采边抽、顶板高位裂隙抽采、采空区压管抽采,回风瓦斯浓度稳定在0.4%~0.5%,满足23202工作面回采要求。因此,23202工作面底板卸压拦截钻孔参数布置是合理的,能满足生产需求。