图像识别技术在矿用钢丝绳检测中的应用

2022-06-16李金华夏黎明

李金华,夏黎明

(1.山西潞安集团 司马煤业有限公司, 山西 长治 047105; 2.太原科技大学, 山西 太原 030024)

矿用架空乘人装置,又称“猴车”,因具有便捷、安全、易维修等特点,成为煤矿领域必备的人员运输设备。钢丝绳是架空乘人装置关键承载组件,虽然出厂前都进行了安全校验,但井下工作强度大,工作环境复杂多变,很容易出现翘起、锈蚀、断丝等不同类型的损伤,严重影响煤矿企业的安全生产。因此,及时查找出钢丝绳缺陷,保证架空乘人装置安全运行,具有十分重要的意义。

传统的钢丝绳检测方式是依靠人工检测,通过观察、触摸、卡尺测量、敲打等评估钢丝绳的安全系数,符合标准才能继续使用。这种检测手段过分依赖检测人员主观的技术水平和素质,容易出现漏检和误检,且在检测周期内,整套架空乘人装置需低速运行,严重影响矿山作业安全和效率。近来年,数字化、自动化进程不断深化,无损检测技术取代了传统钢丝绳检测方法,成为煤矿企业常用的探伤手段。王红晓、李小伟等[1]设计了一种基于超声波测距及强磁检测原理的检测系统,有效地检测钢丝绳表面断丝情况及断丝翘起幅度,但是这种方法只能检测表面物理特征,对于钢丝绳的锈蚀、内部缺陷等无法做出准确检测。贾华龙、李福森等[2]利用电磁特性,提出一种基于LMA和LF的钢丝绳电磁无损检测技术,能够快速查找钢丝绳中损伤位置及其它损伤信息,但是在检测过程中不能停止钢丝绳的运行,抗干扰能力较差。魏如愿、张静波等[3]利用ANSYS软件对关键部位做出有限元分析,设计出一款便于安装、体积小巧、检测迅速的磁漏检测装置,但是对干扰能力未作出有效改进。

本文提出一种基于YOLO v3算法的钢丝绳无损检测方法,采用多个拍摄装置,全方位检测钢丝绳损伤状况,提高检测的灵敏度、速度以及抗干扰能力。

1 YOLO v3算法

YOLO(You Only Look Once)是一种专用于目标识别和检测的一阶段(one stage)算法。相比较二阶段(two stage)算法如R-CNN、Faster R-CNN,YOLO只需执行一次,就能实现物体类别和位置的判断,检测速度更是在众多目标识别算法中领先。然而,YOLO只适用于小目标的检测,对于大目标的识别效果不理想,且随着网络深度的增加,检测效果明显下降。YOLO v3是YOLO系列改进后的算法,它在YOLO v2的基础上进行了优化,引入了残差神经网络Darknet-53以及残差块,有效解决了因网络深度增加而带来的负面效果[4]. YOLO v3网络模型见图1.

图1 YOLO v3网络模型图

DBL(DarkNetConv2D_BN_Leaky)模块是在卷积层(Conv)之后加入了批归一化方法(BN)和激活函数(Leaky Relu). Darknet-53由DBL和残差块res(n)组成,数字53代表算法共包含了53层网络,除去末尾处的全连接层,其余都是卷积层。

Darknet-53网络架构见图2,Darknet-53共划分了5个卷积模块,每个模块又分为两小部分:第一部分是重复执行的卷积层,分别执行1次、2次、8次、8次、4次重复操作,卷积核大小为1×1和3×3;第二部分是单独的卷积层,仅进行一次即可。批归一化方法首先要计算调整参数前所取得样本均值,公式如下:

图2 Darknet-53网络架构图

(1)

其中,m为样本数,x(i)为样本中第i个样本。

其次计算对应样本方差:

(2)

最后计算标准化后的输出:

(3)

ε是一个趋于0的值。

YOLO v3模型参考了金字塔特征图的思想,在进行图像识别时,先通过Darknet-53层提取图像特征,生成3个不同尺度的输出,分别是针对大目标识别的y1(13×13×1 024),中等目标识别的y2(26×26×512)和小目标识别的y3(52×52×256). 然后将输出图片划分为13×13个单元,并对每个单元分别进行目标检测,生成多个目标检测框,检测框由5个维度的参数组成,分别是检测框中心坐标(x,y)、检测框宽度ω、检测框高度h和置信度s. 模型预先保留诸多置信度不同的检测框,通过对比,取出最优解。

2 系统设计

本文提出的智能无损检测方法是采用数字摄像机对钢丝绳进行拍摄,通过线路将数据传输至中央处理器,由图像识别软件判断钢丝绳损伤状态,并将判断结果传输至可编程控制器PLC控制钢丝绳的起停。系统主要包括:光源、数字摄像机、信息传输子站、西门子PLC、图像识别软件、信息传输总站等。

系统共分为3个部分:1) 数据采集。主要由数字摄像机、光源等组成。为实现钢丝绳360°全方位检测,系统采用多个摄影机对钢丝绳的多个角度进行拍摄;光源设置在摄像机附近,为其提供足够光源。2) 信息传输线路。主要组成元件是信息传输子站、线缆等。当接收到摄像机传输的数据后,通过4G网络或煤矿局域网络上传至信息传输总站。信息传输子站功能单一,仅用于数据中转和数据存储;信息传输总站为数据库,具有数据存储、查询、修改等功能。3) 检测控制单元。包含PLC、图像识别软件等模块。当信息传输总站获得实时数据,立刻比对训练集进行目标检测,并把检测结果反馈给PLC,实现钢丝绳智能损伤。

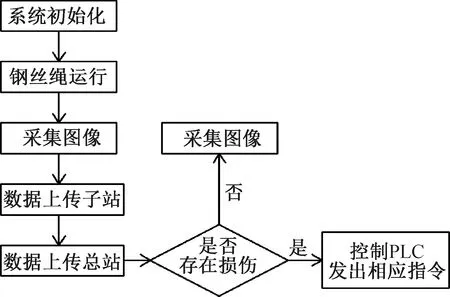

检测流程见图3.

图3 检测流程图

3 仿真结果与分析

采集300张架空乘人装置钢丝绳图片作为样本,其中240张作为训练集,60张作为验证集,在Anaconda环境管理器中配置好环境后,导入PyCharm软件进行训练。

在训练过程中,先用K-means聚类算法获得大小合适的9个先验框,分别是小:[11,9]、[20,23]、[27,21];中:[39,33]、[52,41]、[69,57];大:[102,83]、[153,132]、[174,146]. 批次大小设置为8,初始学习率设置为0.001,每次实验进行30 000次循环迭代,训练总耗时大约3 h,得到损失函数的变化情况见图4.

从图4中可知,YOLO v3算法的损失值下降很快,在经过极短的时间后就趋于相对稳定状态。因为初始化数值与目标差异较多,所以在训练次数的迭代初期损失值变化最大;在迭代2 500次之后,损失值处于小范围波动状态。从整个图像可以看出,迭代5 000次前模型的损失值下降较快,迭代15 000次后损失值在小范围内微调,始终维持在9~10,证明此时的训练整体稳定。

图4 YOLO v3损失变化曲线图

分别将验证集样本加入训练完成后的模型进行预测,计算得出性能指标,见表1.

表1 YOLO v3算法的性能指标表

由表1信息可以看出,YOLO v3的检测速度可达66.8PFS,处于很高的数值,同时准确率也超过90%.

4 结 论

1) 基于图像识别的钢丝绳无损检测方法有效地解决了诸多模型中抗干扰能力差的问题,且具有速度快、精度高、成本低等优点,能够适应各种复杂环境下的检测任务。

2) 该项技术的应用可达到实时、预警、可靠的效果。通过全方位监测钢丝绳运行状态,实现精准探伤。

3) 基于图像识别的钢丝绳无损检测方法优化了诸多煤矿企业的无损检测方式,检测过程更加智能,检测结果更加精确。

4) 基于图像识别的钢丝绳无损检测方法依赖于图相的真实度,若钢丝绳表面带有较多油污、遮挡,则检测效果很难达到理想值。