油田配电系统节能技术研究

2022-06-16杜振华严少刚张畅乐

杜振华 严少刚 张畅乐

(中海油节能环保服务有限公司)

石油、化工企业属于高能耗企业,在“双碳”的发展背景下,节能降碳是企业走绿色发展道路的必然路径。近些年随着节能型设备和节能技改措施在石油、化工企业的大范围推广,企业的二氧化碳排放逐步减少。但是,企业也面临着节能空间不断萎缩的困境。供配电系统通过优化改造可以降低变压器和线路的损耗,而在工程实际中变更变压器选址、更换配电电缆以及更换低损耗变压器的工程难度以及经济性不是非常理想。因此通过改善配电系统的电能质量以降低变压器和线路损耗成为了企业节能的新路径。

1 目前电能质量优化措施

电能质量的指标包括电压偏差、频率偏差、三相电压不平衡、电压波动与闪变、电压暂降与短时电压中断、供电中断、波形畸变、暂时过电压和瞬态过电压[1-3]。电能质量一方面明确了供电的保障能力,另一方面对电能的波形幅值、频率、谐波含量以及三相配电的平衡度做出了要求,而后者是实现配电系统节能的主要优化目标[4]。

1.1 稳压

石油、化工企业的主要能耗设备是机泵,因此应满足电动机端子电压偏差(不超过5%)的要求。要满足末端设备供电电压偏差要求,在满足供电半径的前提下,变压器二次侧的输出电压应满足下式(1)要求:

式中:U2为变压器二次侧电压,V;Un为配电网标称电压,V;L为供电半径,m;In为线路电流,A;ro为单线单位长度电阻,Ω/m;xo为单线单位长度电抗,Ω/m;φ为功率因数角,°。

在满足供电半径要求的情况下,二次侧实际电压与期望电压在任意时刻t的差值趋近于0,则满足稳压要求,即:

目前常用的稳压、调压措施有变压器、有载调压和无功补偿。但是从实际测量结果来看,部分企业的实际稳压情况并不理想。

1.2 谐波治理

对电动机进行变频控制是近些年石油、化工企业主要采取的节能措施之一。但是变频器的大量使用也导致了配电网谐波的大量增加。系统中的谐波不但会与无功补偿装置发生谐振,引发安全事故,同时还会增加损耗。对于变压器而言谐波畸变率越高,则温升越高,容量下降也越明显。此外,谐波的存在还会使电动机产生附加损耗以及机械振动,严重影响电动机寿命。

考虑集肤效应时,导体的各次谐波阻抗表述为

式中:rn为n次谐波电流所对应的电阻,Ω;r1为基波电流所对应的电阻,Ω。

在谐波作用下会引起变压器的绕组附加损耗、铁芯磁滞附加损耗、铁芯涡流附加损耗、电缆的导体附加损耗、介质附加损耗、电容器的介质损耗以及电动机的转子附加损耗、定子附加损耗、杂散损耗。通常在同等谐波电流的作用下,变压器的附加损耗最为严重,电缆的谐波附件损耗次之。通过治理谐波,实现的节能量可以表述为:

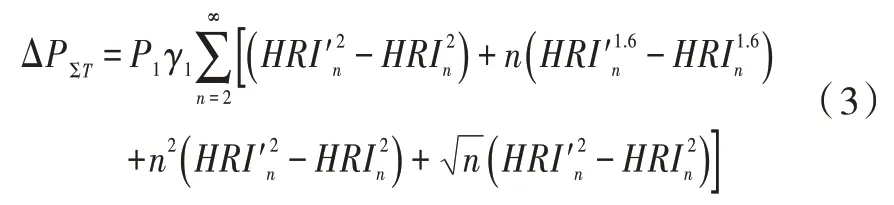

式中:ΔPΣT为节能量,kW;P1为负载功率,kW;γ1为基波损耗率,%;为谐波抑制前各次谐波电流与基波电流比值,%;HRIn为谐波抑制后各次谐波电流与基波电流比值,%。

近些年,APF 在配电系统大量应用,使得总谐波大幅降低,但APF 本身属于耗能设备,从节能的角度来看,应该采取能耗更低的谐波治理措施。

1.3 无功补偿

通过无功补偿的方式可以提高功率因数,从而进一步降低线路和变压器的铜损。

1)提高功率因数减少的功率损耗表述为:

式中:ΔP为节能量,kW;P为配电线路有功功率,kW;U为线电压,V;R为输电线路导线每相电阻,Ω;cosφ1为无功补充前的功率因数;cosφ2为无功补充后的功率因数。

2)提高功率因数减少的变压器有功功率表述为:

式中:P2为变压器负荷侧输出功率,kW;SNT为变压器额定容量,kVA;PK为变压器额定负荷时的有功功率损耗,kW。

无功补偿装置已经在配电系统大量应用,但依据实际的测试结果,部分企业仍然存在补偿不到位的情况,因此应进一步提升补偿度以降低损耗[4]。

1.4 调整三相电压不平衡

电力系统中的三相电压不平衡主要是由负荷不平衡和三相阻抗不对称引起的,其中负荷的不平衡是最主要的原因[5-6]。当存在严重的三相不平衡时,会使变压器容量不能得到充分利用,同时还会使线路中因流过负序电流而产生附加损耗。

三相电压不平衡往往是企业最容易忽视的问题,最行之有效的方法是对荷进行合理的再分配或加装三相平衡装置。

2 节能措施应用

通过对多个企业配电系统电能质量参数的测试发现,电压稳定性仍然欠缺,在变频器使用较多的场合,总谐波值超出国标要求的5%,此外功率因数补偿不到位以及三相不平衡也是最为常见的问题。

为了解决以上电能质量问题,研究开发了集稳压、调压、谐波治理、动态无功补偿、动态调整三相不平衡的电能质量优化节能装置。串联于市电网与配电柜之间。

在某厂安装了200 kVA 的电能质量优化节能设备,并对安装前后进行了24 h 的数据测量,设备投入前的基本电量参数见表1。

表1 基本电量参数

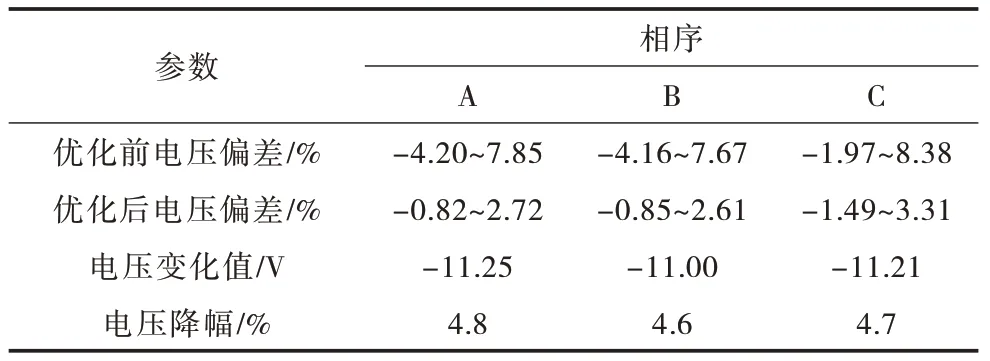

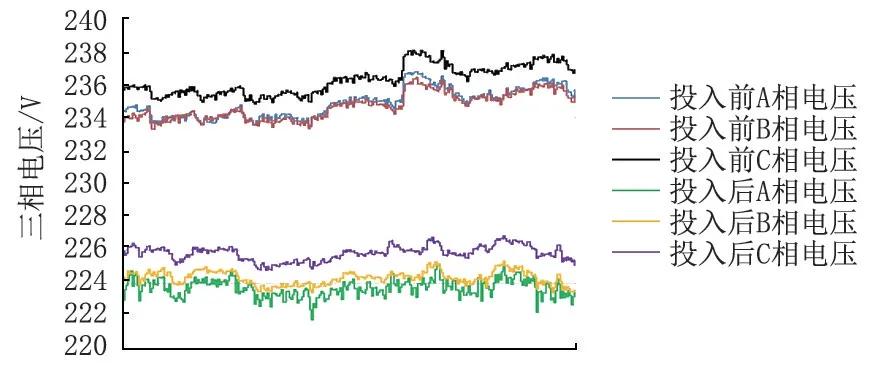

优化节能装置投入后,三相电压参数对比表2,电压时序见图1。电压波动的偏差由超出国标值变为符合国标要求,三相电压值分别下降11.25 V、11.00 V 和11.21 V,且波动幅值大幅降低。

表2 电压参数对比

图1 三相电压时序

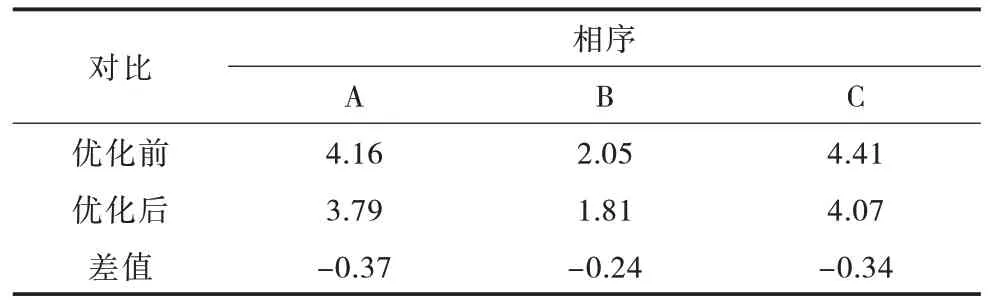

电能质量优化节能装置投入前后的功率因数对比见表3,谐波畸变率对比见表4,三相不平衡电压对比见表5。由表可见,电能质量均由小幅改善。

表3 功率因数对比

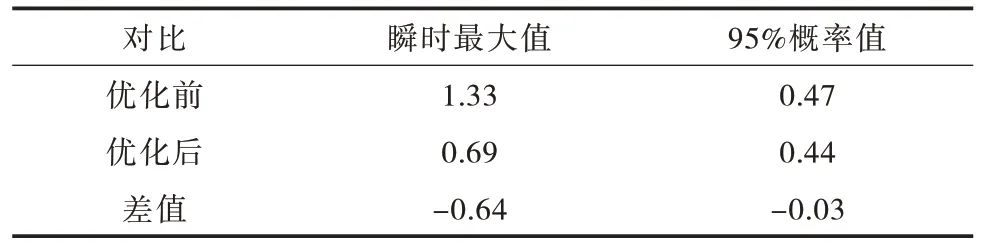

表4 谐波畸变率对比 %

表5 三相不平衡电压对比 %

在负载不变的情况下,对节能优化设备投入前后分别进行24 h 的功率数据测量,日耗电量由优化前的2 478 kWh 下降到优化后的2 331 kWh,节省147 kWh,测试节电率为5.9%,预测年节能量为53 655 kWh,预计年减排二氧化碳53.5 t。

3 结论

1)配电系统的节能需要多种节能措施同时实施才能获得满意的节能率,因此配电系统的节能潜力往往容易被企业忽视[7]。在配电系统现状的基础上,通过加装电能质量优化的设备,能够进一步改善配电系统的电能质量状况,从而降低变压器和线路的损耗,同时对用电设备的附加损耗也能进一步降低,以实现节能。

2)实际案例的测试结果表明,通过对配电系统电能质量的综合优化,达到了5.9%的节电率,节能效果显著。由于节电率的高低依赖于系统的电能质量状况,电能质量越好则节电率越低,因此在具体实施时应先评估电能质量的改善空间[8-10]。