基于一维/三维耦合分析的某MPV整车热管理分析与优化

2022-06-16胡锡挺

胡锡挺

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

随着汽车工业的快速发展,市场竞争也日益激烈,对汽车的性能有了更高要求。成本低效率高的仿真手段普遍应用到车辆的设计研发中。其中整车发动机舱内布置零部件较多且结构较复杂,发动机在舱内形成高温环境,容易会影响其他部件性能。舱内各部件的布置不合理会导致发动机等热源部件在局部形成过热环境,使部分零部件性能下降,发生失效、自燃等影响整车的可靠性能、安全性能。所以,为了保证汽车高效可靠运行,在车辆设计开发前期,对发动机舱的热管理系统研究,进行合理的设计以及布置是非常重要的[1]。

通过一维/三维结合的技术应用,以某MPV的发动机舱为研究对象,分析零部件的热害以及匹配冷却散热模块,通过结果分析,评估风险并提出优化方案以及再次仿真分析,最后通过台架进行热平衡试验,验证仿真优化结果。

1 模型建立及分析

1.1 三维模型建立与机舱流场分析

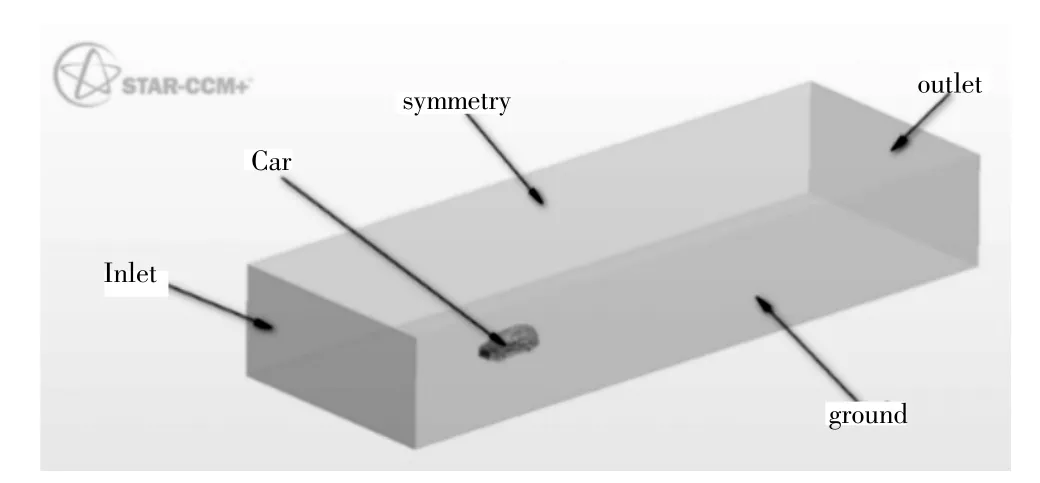

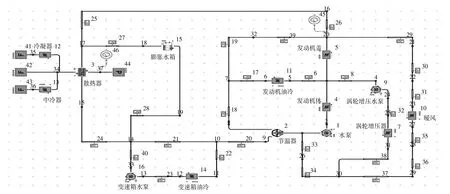

发动机舱热管理的主要分析对象为其舱内的零部件,为了提高效率,清除不必要的特征,删掉了乘员舱的零部件[2],严格控制好几何边界。同时,为了真实反映气流在发动机舱内结构复杂的条件下的流动特性,需要尽可能保证机舱内的零部件功能正常发挥,本研究最大限度保留原有各零部件完成模型,如图1、2所示。从分析角度考虑,需要对冷却模块进行一定的简化,芯体部分使用方体替换;在建立三维仿真计算域时,虚拟风洞的阻塞效应和洞壁干扰对计算结果的影响不能忽略,应同步考虑[3],通过在star ccm+建立计算域(图3),生成网格并完成计算。

图1 整车3D模型1

图2 整车3D模型2

图3 计算域示意图

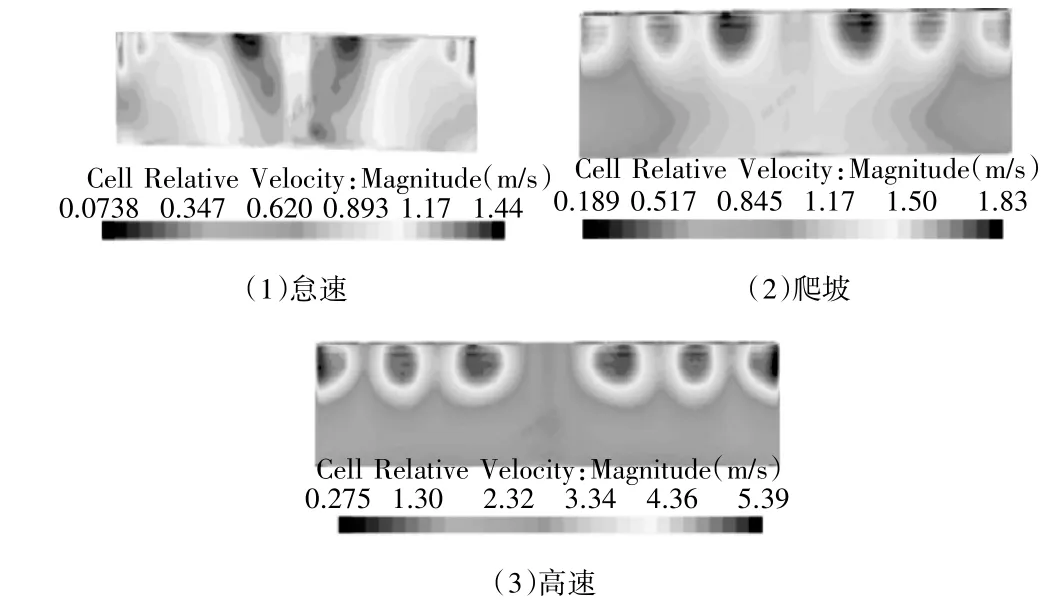

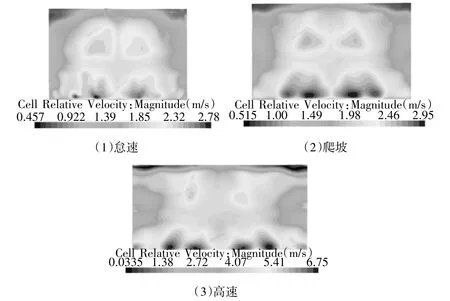

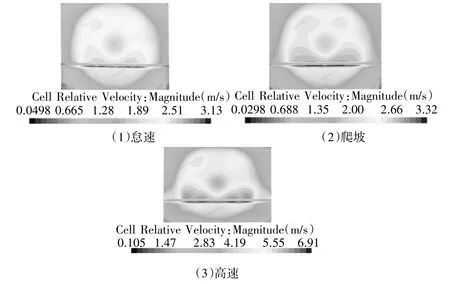

主要仿真模拟怠速、爬坡和高速3个工况,简化的冷却模块设置为多孔介质模型,风扇使用MRF模型进行模拟,完成计算得到如图4至图6的结果。

图4 中冷器风速分布图

图5 冷凝器风速分布图

图6 散热器风速分布图

图4至图6是冷却模块表面的在各个工况下的风速分布图,平均风速见表1。主要受到冷却系统的排布以及舱内布置位置的影响,对风速的分布情况的掌握才能合理布置舱内各个系统部件。

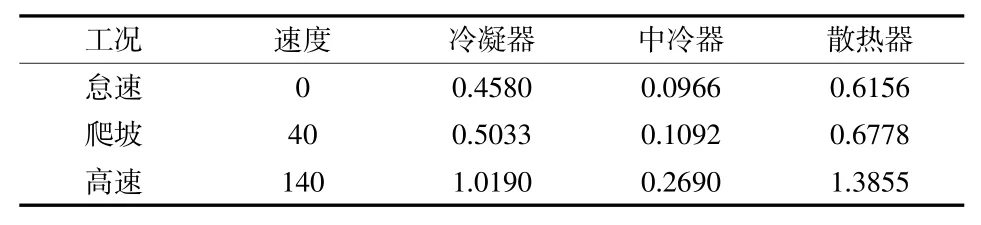

表1 冷却系统的平均风速(m/s)

计算得到的冷却模块各部件的风量分配(表2)为进一步分析提供了数据。

表2 冷却系统的风量情况(m3/s)

1.2 整车一维仿真

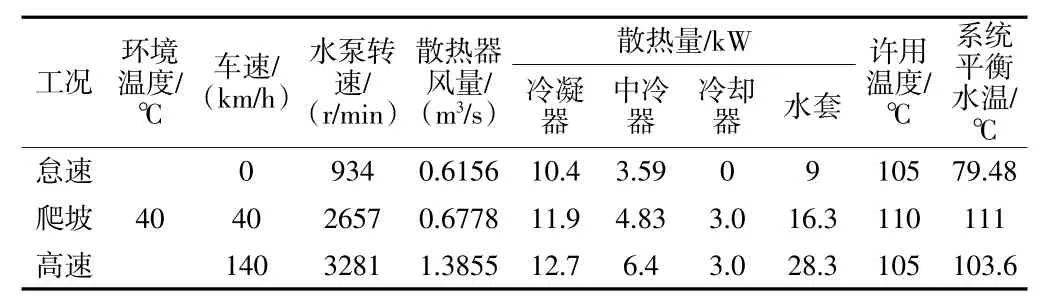

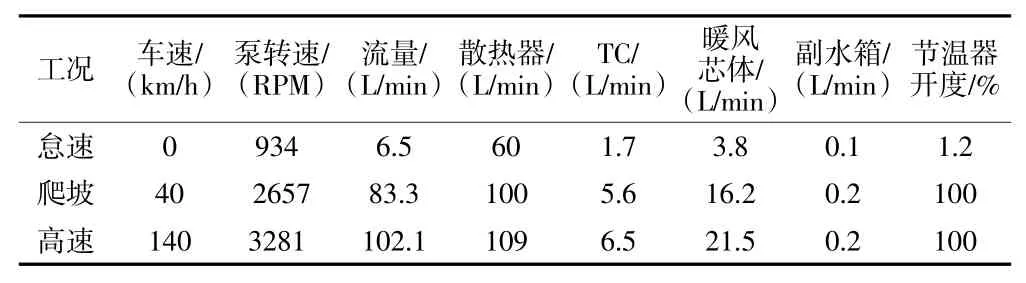

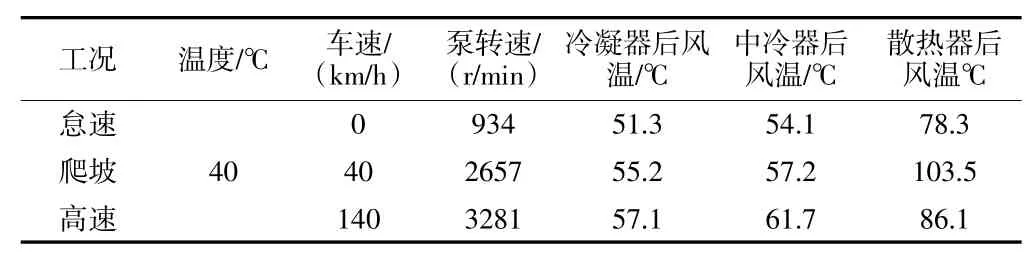

按图7的原理一维冷却系统原理建立仿真模型,主要计算了发动机冷却系统的一些宏观参数,包括冷却部件的散热功率、平衡水温、冷却液流量及分布、风的温度等;根据表2的风量分布情况,结合格栅开口率为16.1%,分析冷却系统性能。结果见表3。在怠速、爬坡、高速3种工况下系统平衡水温分别为79.48℃、111℃、103.6℃。冷却系统各零部件冷却液流量分配见表4,在怠速工况,系统的流量为6.5 L/min,按照经验,系统在怠速工况下的流量一般在20 L/min左右,所以此工况下系统流量偏小。在爬坡和高速工况下,节温器全开,而根据经验,暖风芯体在节温器全开时,通过的水量是总量的10%~20%,从表4中数据可以看出,通过暖风机的水量基本合理。表5为通过、中冷器、冷凝器、散热器后的空气温度情况,由数据可知,产生的最高温度是爬坡工况下通过散热器后的空气温度103.5℃,散热器的出风温度合理。

表3 各工况下的平衡水温

表4 各部件的水流量

图7 冷却原理图

表5 冷却系统各部件后风温

2 整车三维热害分析及优化

通过以上分析可知,汽车行驶中温度比较恶劣的情况出现在爬坡工况,因此分别模拟了40 km/h、120 km/h两种车速下的爬坡工况,使用台架数据以及一维仿真结果作为输入条件参数,通过三维仿真,分析发动机舱内的温度场情况,对存在热害的零部件提出优化方案,再次仿真计算,得到优化后结果。

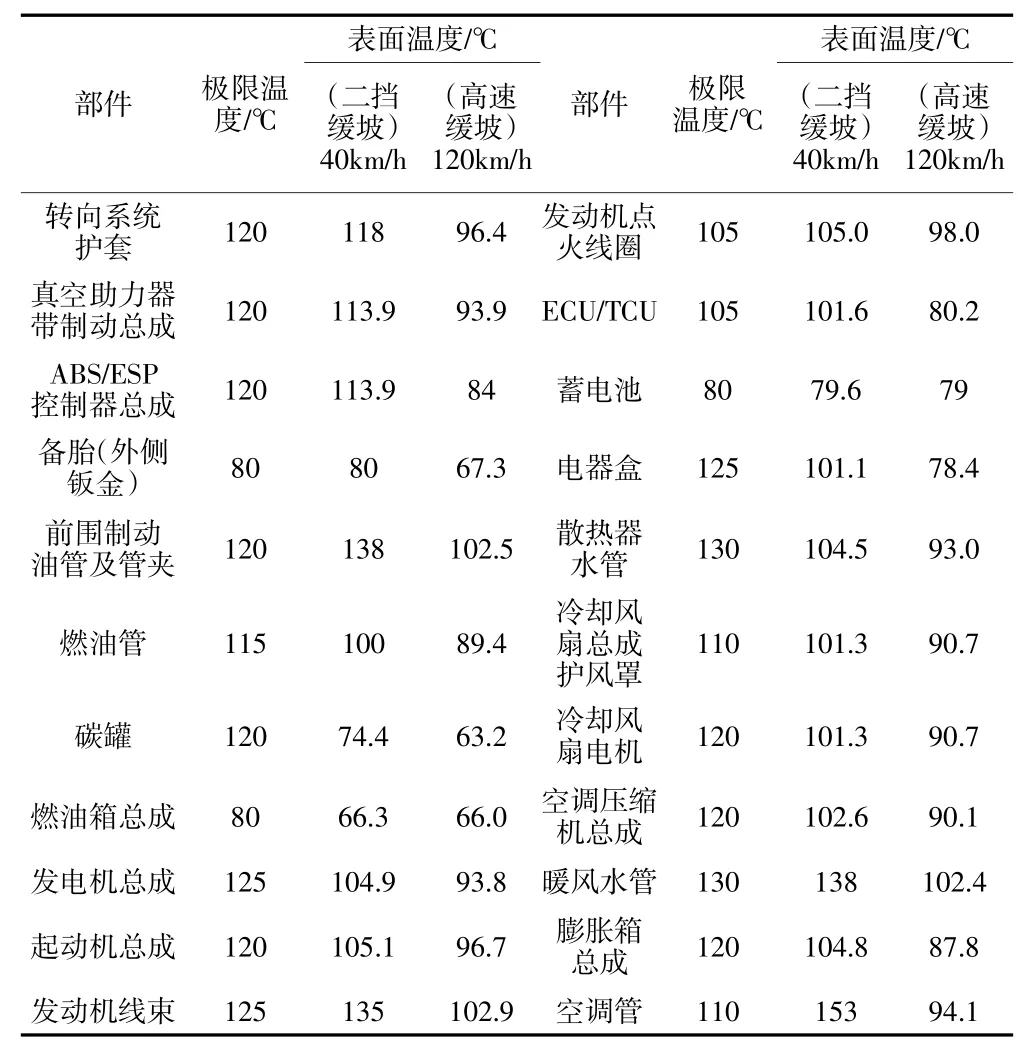

通过计算得到舱内各零部件的三维温度场分析结果见表6,由表中数据可知,超温情况主要发生在低速爬坡工况,前围制动油管及管夹、发动机线束、暖风水管以及空调管部件等表面温度超过极限温度。

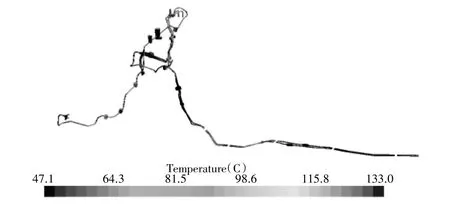

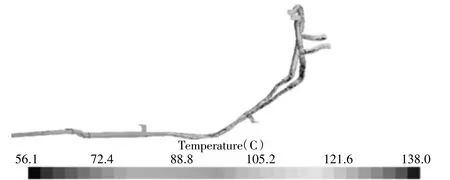

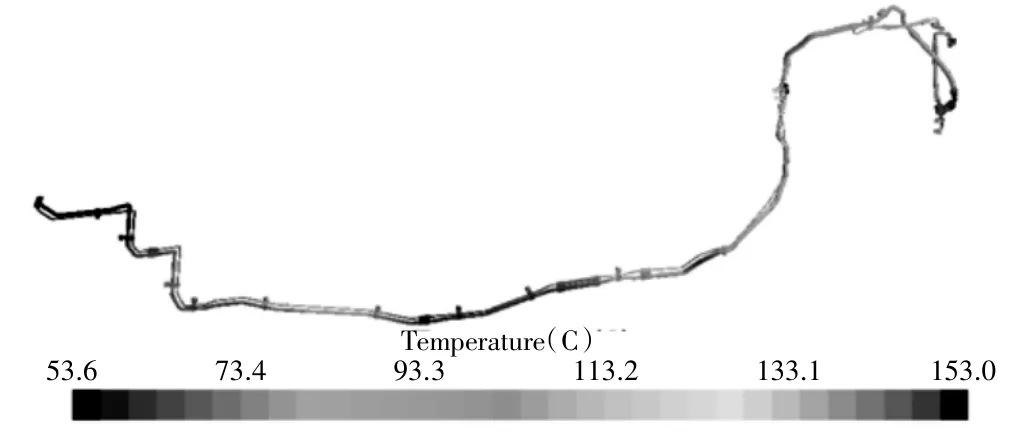

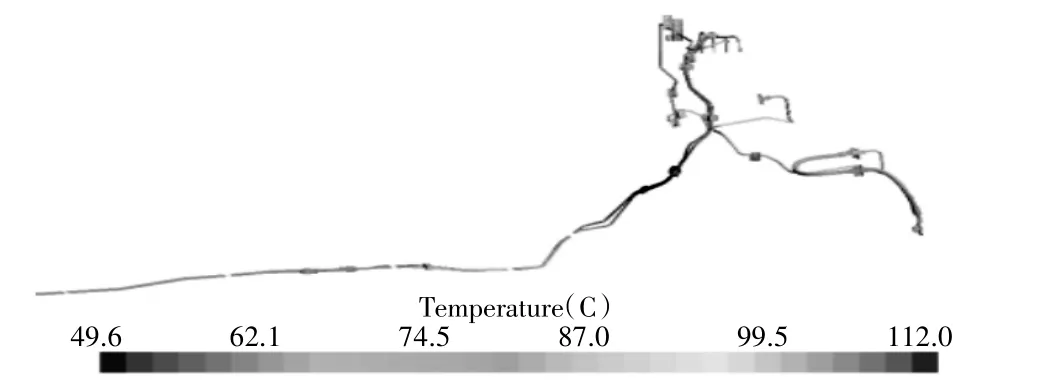

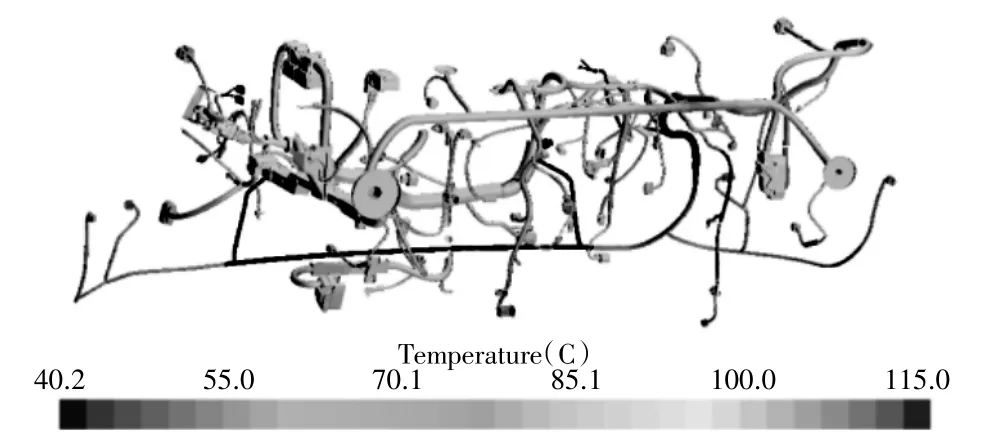

结合表6,由图8可知,在爬坡工况下前围制动油管及管夹表面的温度达到了133℃,不满足其许用最高极限温度120℃,存在热害风险,从温度分布位置可判断制动油管表面的高温来自于排气系统的辐射。由图9可知,发动机线束表面温度达到135℃,超过了其许用温度100℃,存在热害风险,结合周围空气温度分布情况分析,主要受到排气管的辐射导致局部超温。由图10可知,暖风水管表面温度达到138℃,超过了其许用温度130℃,存在热害风险,从温度分布知表面热源来自周围空气换热以及排气管辐射。由图11可知,空调管局部表面温度超过了其许用温度110℃,达到153℃,存在热害风险。

表6 三维热害分析结果

图8 前围制动油管及管夹表面温度分布

图9 发动机表面温度分布

图10 暖风水管表面温度分布

图11 空调管表面温度分布

3 优化方案

根据三维温度场的分析结果,对超温部件做出优化方案(图12至图15),避免发生整车热害风险:

(1)对前围制动油管及管夹表面超温部位包覆铝箔,以降低热辐射的影响。

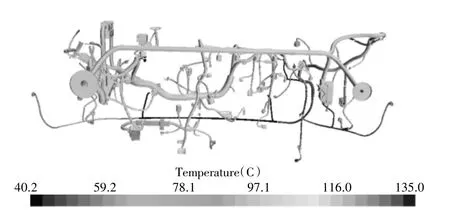

(2)发动机两侧线束表面高温来自排气管高温辐射,在涡轮增压上方增加隔热罩,同时对发动机线束的位置重新布置或者局部包覆铝箔。

(3)在暖风水管局部位置包覆铝箔可以达到排除热害的目的。

(4)由于空调管表面的高温气体主要来自于流经冷却系统的热空气,对高温局部表面包裹铝箔,隔绝外部气温的影响,可达到降温目的。

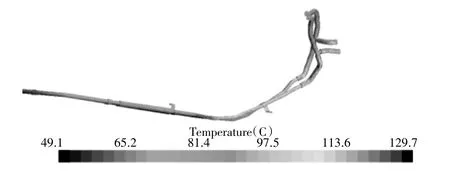

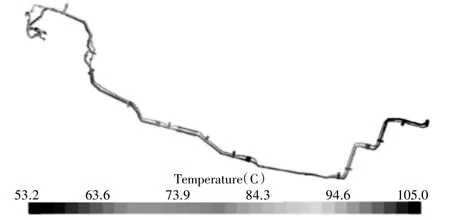

图12 前围制动油管及管夹温度分布

图13 发动机线束表面温度分布

图14 暖风水管表面温度分布

图15 空调管表面温度分布

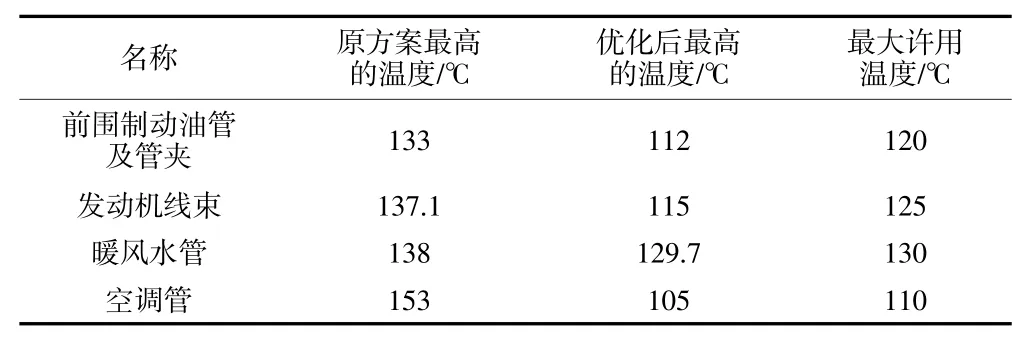

由表7可知,经优化后前围制动油管及管夹、发动机线束、暖风水管、空调管等存在热害风险的零部件的最高极限温度,降低到了许用最高极限温度范围内,可以认为优化后方案满足整车热管理要求。

表7 优化前、后的结果对比

4 热平衡试验及试验仿真结果对比

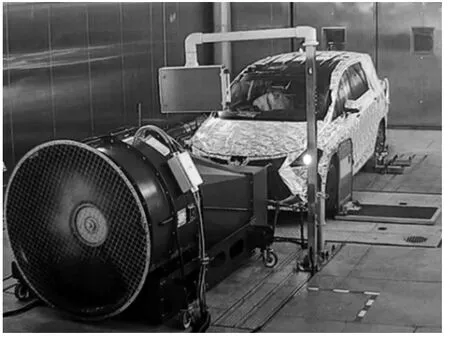

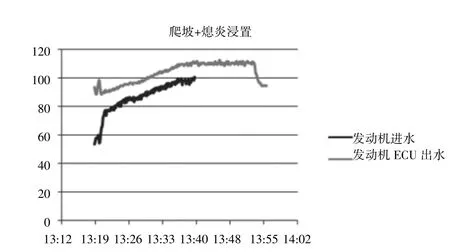

为了检测实际工况下整车各零部件的工作温度范围,本次利用试验样车开展了相应的环境模拟的热平衡试验,同时验证整车冷却散热能力是否满足要求,以及仿真结果的可行性,避免整车发生热害风险影响汽车性能。样车在环模模拟实验室分别以三种工况(怠速、匀高速和爬坡)进行试验(图16至图18)。爬坡:环境温度设置为40℃,试验车以二挡(手动挡)或者40 kph的车速爬10%坡,水温达到平衡或者30 min后,熄火静置,所有测点温度不再上升后记录发动机水温和各零部件温度。怠速:在45℃的环境下,以50 km/h车速行驶20 min后停车,怠速运行至水温平衡后熄火静置,所有测点温度不再上升后记录发动机水温和各零部件温度。匀高速:在45℃的环境下以140 km/h车速至水温平衡或者30 min后熄火静置,所有测点温度不再上升后记录下发动机的水温和各零部件温度。图19所示是爬坡工况的发动机水温曲线,浸置后水温平衡至111℃,满足发动机限值要求。

图16 试验室布局

图17 试验台架

图18 发动机周围布置

图19 爬坡工况发动机水温曲线

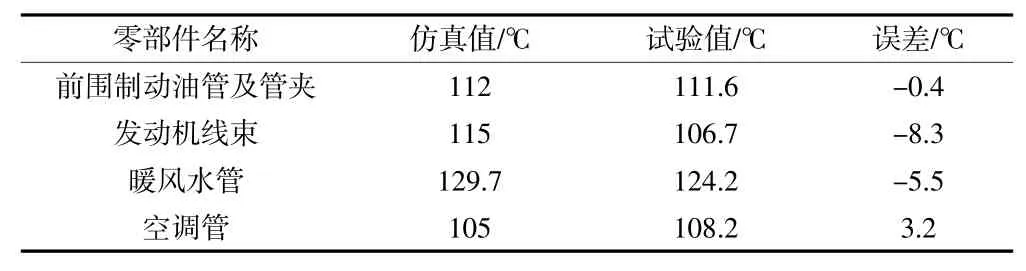

实车热平衡试验部分零部件试验值见表8,试验数据为前期仿真结果提供了验证依据,从试验结果跟仿真结果的对比上看,仿真结果值与试验结果值一致性较高,可见,一维与三维耦合分析方法是可行的。

表8 仿真结果与试验数据对比

5 结论

(1)利用仿真软件,通过分析在设计前期预测散热风险的存在,并进行了优化,对优化后的整车进行热平衡试验,通过数据对比表明,在爬坡工况下发动机的平衡水温111℃,满足了设计要求,优化的方案的有效果,可以达到降低零部件热害风险目的。

(2)在设计开发阶段,使用一维/三维仿真分析方法可以预测机舱的温度情况,有利于整车冷却散热模块的性能匹配,合理布置各系统,有效规避热害风险。

(3)通过仿真分析跟样车试验对比的结果,验证了一维/三维仿真手段的可靠性和精确度,在设计开发阶段合理应用可以缩短开发周期,降低成本,提高工作效率。