基于TRIZ 的振动时效机器人用多维隔振装置设计*

2022-06-16王成军

孙 吉 , 王成军

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.安徽理工大学人工智能学院,安徽 淮南 232001)

0 前言

在不均匀的外力或温度场作用下,物体内存在由于应力分布不均而产生的残余应力。残余应力会缩短金属构件的寿命,降低其疲劳强度及尺寸精度。为消除残余应力,现有的方法主要有自然时效、热时效、振动时效等[1]。自然时效工作效率较低,热时效对加热设备及工人操作技术要求较高,较难实现自动化加工。振动时效能耗较低,具有流程化、自动化、智能化的优点。

在对工件进行时效处理的过程中,现有的振动时效装置的激振方向单一,多为单自由度或双自由度,适于对结构简单、体积较小的工件进行时效处理。由于大型工件或不规则工件残余应力分布复杂,现有装置对其振动时效处理的工作效率较差,且整体工作过程中需要人工参与[2]。为解决此问题,现采用振动时效机器人配合振动时效装置实现多自由度振动时效工作。

在解决具体问题时应用TRIZ 理论得出合适的创新方法,构建解决问题的思考方向,应用TRIZ 理论进行创新设计,已成为学界的研究热点[3]。为设计出与振动时效机器人配合的振动时效装置,本文拟采用TRIZ 理论分析创新方法,并根据创新方法对研究对象进行分析,实现创新设计。设计过程中通过有限元软件进行仿真,可验证创新设计结构在实际应用中的合理性。

1 问题分析

1.1 问题描述

为保护振动时效机器人总体结构,延长其寿命,需在振动时效机器人与激振装置中间安装隔振器。现有的隔振装置的结构如图1 所示,主要由调节螺栓、上盖、弹簧座、底座和弹簧组成。其中,上盖与底座总体连接方式为移动副连接。

振动时效机器人的工作方式为确定激振点位置及移动路径,固定夹爪夹紧激振位置的外形部件的同时开始激振。隔振器限制激振装置的自由度,起到缓冲作用。如图1 所示的隔振器自由度过低,导致进行振动时效处理时工作效率较低。

图1 隔振装置模型

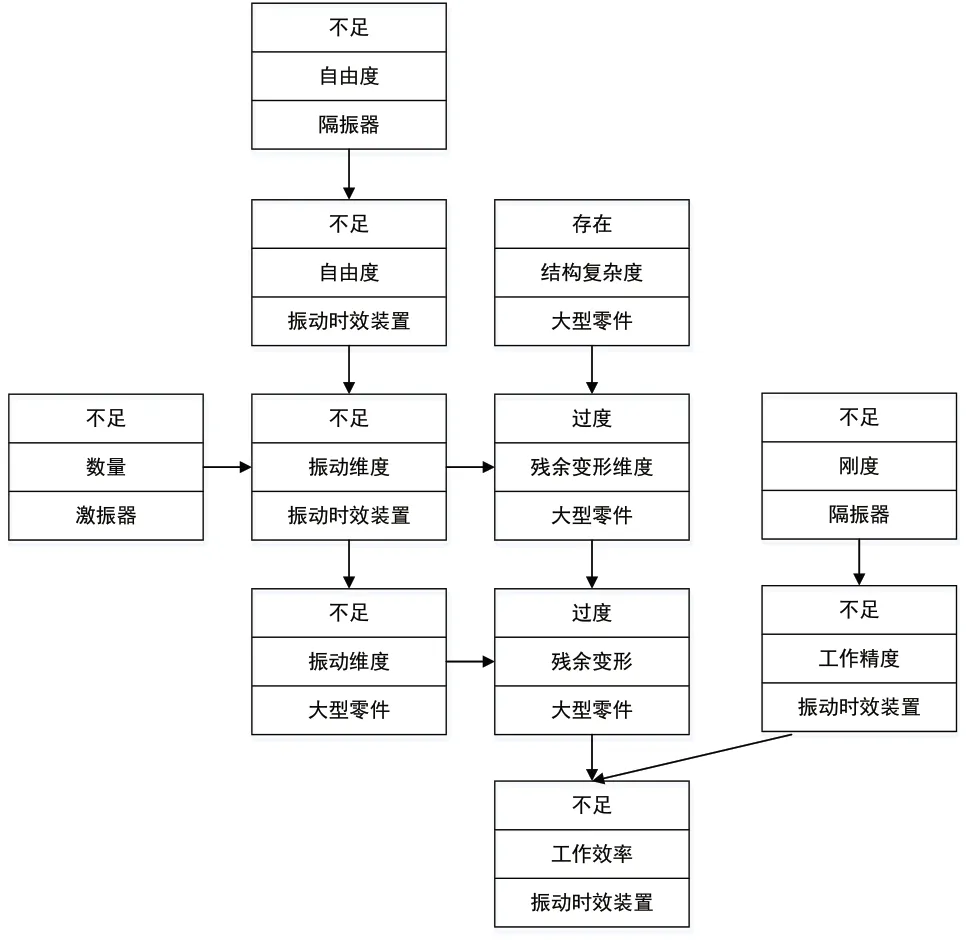

1.2 因果轴分析

为解决实际问题,需挖掘出问题的底层逻辑及其相互关系,根据现象与结果之间的因果关系找到构成问题的关系链,再根据关系链找到问题的解决方法。可将实际问题拆分为因果链中的几个关键因素,为分析问题提供思路[4-5]。分析振动时效的相关资料,可得如图2 所示的因果轴分析图,装载在机械臂的振动时效装置工作效率不高的主要原因是激振器的数量不足、隔振器的自由度不足、装载在机械臂的振动时效装置的工作精度不足、大型零件存在一定的结构复杂度。

图2 因果轴分析图

2 运用TRIZ理论解决问题

2.1 技术矛盾求解方法对隔振装置进行分析

为解决振动时效装置应用在机械臂上工作效率过低的问题,利用因果轴分析可得:隔振器的自由度不足会影响振动时效装置的振动维度,隔振器的刚度不足,使振动时效装置工作效率低。隔振器需在增加隔振器自由度的同时,增加振动时效装置的刚度。

故上述问题的技术矛盾如下。改善的参数:35.适用性及通用性;恶化的参数:39.生产率。根据TRIZ矛盾解决矩阵[6],可得发明原理,如表1 所示。

表1 矛盾矩阵

由对本问题实际情况的分析,选择合适发明原理的部分契合本问题的内容,如表2 所示。

表2 矛盾解决原理

现选择35c、28c、6a 解决技术矛盾。根据35c,可将隔振器设计为可变柔性,在未激振时调节为刚性,在激振时调节为柔性。在此过程中同时运用了28c 和6a,可将此运动场设置为自动化调节,使该装置工作自由度相对普通隔振器要高,且柔性可调节。

2.2 技术矛盾解决方案

在普通隔振器中间加装绳连接调节装置,需将隔振器设计为可变柔性,故调节装置在隔振器两端必须为柔性。在安装底座安装一气缸,气缸活塞杆通过螺栓连接至铰接安装板,将安装底座与连接底板通过绳连接器的绳连接,该方案可调节隔振器两端的柔性且自由度高,理论上满足设计要求。设计总体示意图如图3 所示。

图3 隔振器改进示意图

2.3 物理矛盾求解方法对隔振装置进行分析

在实际工程应用中,该设计的绳连接无法保证安装精度,无法保证隔振器上板的平面度,结构需进一步改进。故根据实际情况采用物理矛盾求解方法对该方案进行修改[7]。

2.3.1 分析技术系统

1)确定隔振装置技术系统的组成元素。隔振装置技术系统由以下几个部分组成:铰接安装板、绳连接器、钢丝绳索、安装底座、弹簧座、弹簧、连接底板、气缸。

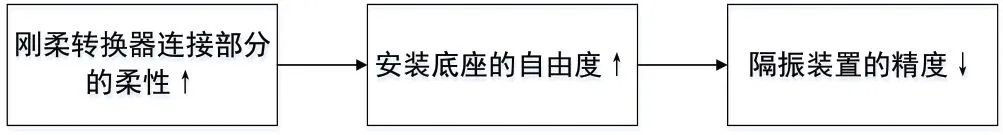

2)找出隔振装置精度低的根源。气缸活塞杆伸出时,带动铰接安装板水平移动。为满足隔振装置的有效性,安装底座与连接底板须为柔性连接。故与铰接安装板连接的绳连接器和安装在连接底板的绳连接座采用绳连接。当铰接安装板带动绳连接器拉动连接底板时,由于四组绳连接为柔性部件且其相对精度不能保证,导致整体隔振装置精度较低。根据以上分析,可将隔振装置各部分参数串联成链状结构,结构如图4 所示。

图4 隔振装置的逻辑链

3)当刚柔转换器的刚度较大时,隔振装置的精度满足要求。为提高隔振效果,在隔振装置中采用了较高柔性的部件,用于控制安装底座与连接底板的距离。因此在本案例中,隔振装置连接部件的柔性是关键参数。

2.3.2 定义物理矛盾

按照物理矛盾的定义,可将上述问题中的物理矛盾定义为:刚柔转换器连接部件的柔性应该为低,用于提高隔振装置的定位精度;同时刚柔转换器连接部件的柔性应该为高,以便提高隔振装置的隔振效果。

2.3.3 解决物理矛盾

解决物理矛盾,需根据物理矛盾的类型采用合适的分离原理[8-9]。本文的物理矛盾为刚柔转换器连接部件的柔性高低。在机械臂定位振动时效方位时,需使刚柔转换器连接部件的柔性变低;在振动时效装置工作时,需使刚柔转换器连接部件的柔性变高,提高隔振效果。在此案例中采用相反需求的时间分离原理,根据该原理的内容可设计解决方案。

方案一:在安装底座与连接底板间各安装一圆柱形连杆,两连杆垂直安装一球铰副,在两连杆外套一环形套筒。根据气缸的直线运动调节套筒位置,当套筒套在球铰链中时,该刚柔转换器为刚性连接;当套筒未套在球铰链中时,该刚柔转换器为柔性连接。

方案二:在连接底板上垂直固连一气缸,由气缸带动一导柱的连接板,导柱一端连接至连接板,另一端安装卡块,可通过旋转电机卡在安装底座中。当气缸直线运动至卡块工作区域中,卡块旋转动作使刚柔转换器变为刚性连接;当气缸及旋转电机未动作时,刚柔转换器为柔性连接。

方案三:在安装底座与连接底板间安装一并联支架,并联支架的左右支链均为5R 串联结构,在两支链中部安装一气缸,气缸左右以铰接连接两支链。随着气缸活塞杆伸长,并联支架与弹簧构成了一个刚体。若气缸不动作,则其构成柔性连接。

2.4 方案评估

通过TRIZ 理论分析得到三个具体的创新方案,对其进行分析可得方案评估表,如表3 所示。由于方案一、二占用空间及结构复杂度较高,不予采用,故采用方案三作为解决该问题的相对最优解。

表3 方案评估表

3 多维隔振装置有限元分析

3.1 模型建立

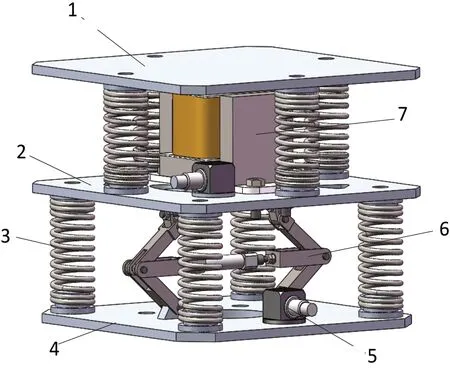

建立最优方案的三维模型,如图5 所示。多维隔振装置由振动安装板、安装底座、弹簧、连接底板、三维加速度传感器、并联支架、电磁激振器等组成。其中,并联支架由滚动轴承、转动关节、上连杆、左顶杆、下连杆、气缸、销、右顶杆、环形滑轨组成,如图6 所示。

图5 多维隔振装置模型

图6 并联支架结构图

3.2 有限元仿真参数设置

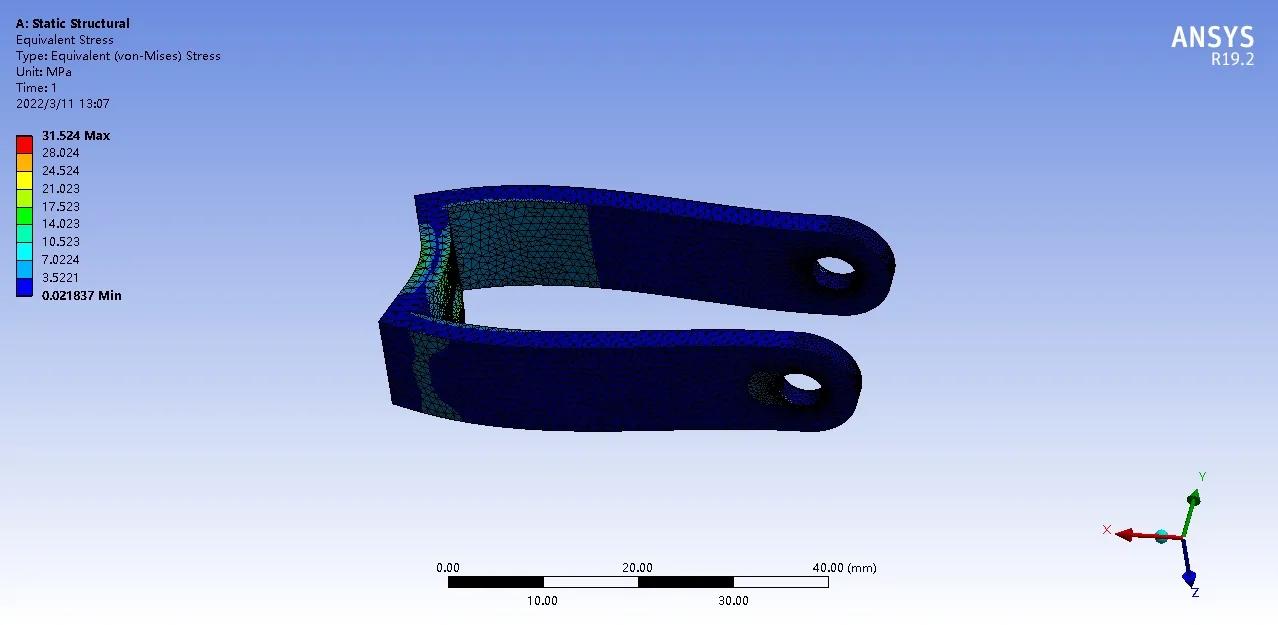

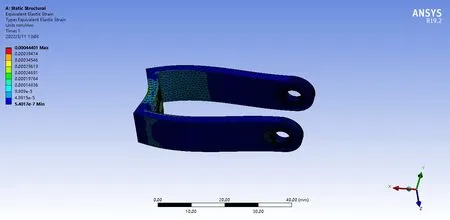

气缸工作时,整个系统的运动可看作速度接近0 的匀速运动。通过计算选择受外应力最大的结构件右顶杆进行有限元分析,将其模型导入ANSYS Workbench,确定其材料属性为铝合金,且其最大载荷为73.568 N。将其铰接部分作为固定支撑约束,根据静力学分析可得出该零件的应力、应变云图[10],分别如图7、图8 所示。

图7 右顶杆应力云图

图8 右顶杆应变云图

3.3 有限元结果分析

根据右顶杆应力云图、应变云图可得,最大等效应力为31.524 MPa,远小于铝合金的屈服强度246 MPa,最大等效应变为0.000 444 01 mm/mm,满足右顶杆工作要求。

4 结论

为解决传统隔振装置无法满足多维振动时效的隔振需求的问题,运用TRIZ 理论对其进行分析,发现合适的技术创新方法。使用因果轴分析及技术矛盾分析提供解决方案,通过物理矛盾优化该方案,评估并选择最佳方案,设计一款振动时效机器人用多维隔振装置。借助ANSYS 有限元软件对其关键部件进行静力学分析,分析结果满足材料强度要求,验证了结构设计的合理性。