基于粒子加速器电源的数字调节及逻辑保护控制

2022-06-16卢军祥

卢军祥

(1.天水电气传动研究所集团有限公司,甘肃 天水 741020;2.大型电气传动系统与装备技术国家重点实验室,甘肃 天水 741020)

近年来,科研用大型加速器蓬勃发展,加速器需要大量高精度、高可靠性、大容量电源,此类电源输出电流从几十安培至几千安培不定,输出电压从1伏特至几千伏特不定,需要量身定做,加速器电源的数字化实现了特种电源的智能化和自动化。利用FPGA作为核心控制器件设计的数字调节器,实现了电源PID闭环控制、PWM脉宽调节、电源参数设置、开关机、通讯等功能;利用可编程逻辑控制器PLC实现了对粒子加速器电源内部的逻辑控制及连锁保护功能;利用触摸屏、计算机上位机实现了粒子加速器电源的人机交互功能,数字调节器与PLC之间通过自由口协议进行通讯,触摸屏与PLC之间通过MODBUS通讯协议进行通讯,三者共同实现了粒子加速器电源的闭环调节、逻辑控制及连锁保护、人机交互功能。

1 主拓扑回路设计

粒子加速器电源拓扑结构众多,现以H桥拓扑结构为例设计一种粒子加速器电源。

1.1 电源技术指标

表1 电源技术指标

1.2 主拓扑回路

如图1所示系统由1组6脉动二极管整流与1组H桥斩波电路组成:380V三相交流进线后接主断路器Q11,主断路器前后级并接由接触器KM1与软启电阻R1-R3构成的软启回路,主断路器后级接EMI进线滤波器U11,滤波器可减小电源对电网的污染,进线滤波器后级接82kVA 380V/86V水冷变压器T11,通过变压器将380V电压降为86V,变压器后级接6脉动二极管整流单元A1,通过整流单元A1整流后,将86V交流电变为116V脉动直流电,此脉动直流电经过整流电抗器(工频电感)L1与电容C1所构成的LC滤波电路(低通滤波器)后,变为平滑直流电,以供后级降压斩波电路使用,A2为H桥变换器,其由电容C1、叠层母排、IGBT、RCD吸收电路等构成,A2中电容C1起到了储能与滤波的作用,滤波后的直流电就存储在储能电容C1中,再经过叠层母排的设计方法,建立了A2中的叠母电压,IGBT开关频率为10kHz,采用移相倍频控制,H桥电路通过输出的PWM脉冲进行闭环调节,通过控制IGBT器件的开通占空比,输出方波电压,再经过高频电抗器(高频电感)L2与滤波电容C2构成的滤波电路输出给负载LOAD使用,C3、C4与二极管V1构成共模吸收电路。

图1 电源主拓扑回路

2 辅助供电回路

通过取三相交流进线U、V、W任意一相作为火线与N线构成220V供电,220V交流电通过微型断路器控制合分,后级接EMI单项滤波器,对220V交流电起到了滤波以及防止电网污染的作用,将220V电依据不同用途分为几路分支,各路分支加装熔断器进行保护,各分支分别接24V电源、线性5V电源、±15V电源、15V电源等,其中24V电源为PLC、水流继电器、温度传感器、继电器、触摸屏等器件提供电能;线性5V电源为数字控制器提供电能;±15V电源为输出电流传感器MACC(输出电流闭环传感器)提供电能;15V电源为MACC检测板、叠母电压检测板、输出电压检测板提供电能。

3 数字调节器的设计

粒子加速器电源以FPGA作为核心控制器件进行设计,其主要实现闭环控制功能、产生高精度PWM脉宽调制信号、实现对电源的基本操作和逻辑保护功能、提供对电源进行本地调试和远地控制的接口。

3.1 数字调节器基于硬件的设计

(1)采用VHDL或virilog HDL硬件描述语言设计了数字调节器PID控制器、PWM发生器、AD采样驱动、DA输出驱动、电流环、电压环等控制环路,设计了用户自定义逻辑元件并进行仿真验证。

(2)用SOPC Builder系统软件选取NiosII嵌入式CPU、存储器以及外围器件,并加入用户自定义逻辑元件IP核。

(3)使用QuartusII软件对SOPC Builder生成的设计文件进行布局布线,对各种I/O管脚进行分配,生成FPGA的配置文件。

(4)使用Altera下载电缆,通过JTAG端口将QuartusII生成的配置文件下载至数字调节器中。

(5)下载完硬件配置文件后,对硬件设计进行调试验证。

3.2 数字调节器基于软件的设计

(1)在用SOPC Builder系统软件进行硬件设计完成且能够下载硬件配置文件成功后,通过C/C++语言编程,实现数字调节器的本远控Modbus通讯程序设计。

(2)在NiosII中建立IDE软件工程,IDE根据SOPC Builder对系统的硬件配置自动生成定制的硬件抽象层HAL系统库,为软件程序和底层硬件的通讯提供接口驱动程序。定制的SOPC Builder元件IP核,NiosII IDE提供标准的接口函数和软件子程序,在软件设计中可以直接采用。用户自定义逻辑元件,在基于硬件的VHDL程序完成Avalon总线接口设计后,设计Avalon数据总线上的数据读写程序,供NiosII软件调用。

(3)完成FLASH控制设计,实现电源相关参数的配置。

(3)使用NiosIIIDE对软件工程进行编译和调试。

(4)将硬件配置文件下载到数字调节器的FPGA中,将软件下载到该硬件平台上运行。

3.3 数字调节器的计算机上位机设计

通过labview软件,设计了数字调节器的调试上位机。

4 逻辑保护及人机交互系统:

粒子加速器电源逻辑保护及人机交互系统,包括触摸屏(或计算机上位机)、可编程控制器PLC、模拟量模块、通讯转换器、数字调节器、与可编程控制器PLC相连接的开关器件和故障检测单元、与模拟量模块相连接的模拟量检测单元,触摸屏与可编程控制器PLC通过modbus协议进行通讯,可编程控制器PLC与数字调节器通过自由口协议进行通讯,粒子加速器电源逻辑保护及人机交互系统有效地实现粒子加速器电源数字化,提高了人机交互性。

4.1 逻辑保护及人机交互系统的硬件组成

如图2所示为粒子加速器电源逻辑保护及人机交互系统的硬件组成,其各部分组成及功能如下:

图2 逻辑保护及人机交互系统的硬件组成

触摸屏:运用DGUS触摸屏通过汇编语言编程与Photoshop相结合进行设计,主要功能有:电源开关机操作、电源本远控操作、电源运行状态(包括本控状态、运控状态、运行状态、停止状态)显示、交流进线电压显示、输出电压显示、叠母电压显示、输出电流显示、电源电流设置、电源各故障显示等功能。

可编程控制器PLC:运用S7-200SMART PLC实现与触摸屏、数字调节器的通讯,并实现电源内部的逻辑控制及连锁保护功能,实现模拟量值的处理并传送到触摸屏以显示。

通讯转换器:RS485/RS232通讯转化器用于可编程控制器PLC与数字调节器通讯时进行转换。

模拟量模块:与外部模拟量检测单元进行连接,将相应的模拟量值传送到可编程控制器PLC,可编程控制器PLC将处理后的模拟量值传送到触摸屏显示并传送到数字调节器。

故障检测单元包括:用于变压器过温故障检测的温度传感器、用于整流器过温故障检测的温度传感器、用于电抗器过温故障检测的温度传感器、用于逆变器过温故障检测的温度传感器、用于电源缺水故障检测的水流传感器、用于快熔故障检测的快速熔断器、综合了IGBT故障检测功能的IGBT驱动板、用于负载故障检测的负载故障传感器。

模拟量检测单元包括,用于采集输出电流参数的MACC、用于采集交流进线电压值的三相电压变送器、用于采集支路电流的电流传感器与支路电流检测板、用于采集输出电压的电压传感器与输出电压检测板。

开关器件包括用于电源启动与停机的合分闸继电器、合分闸断路器;用于电源软启动的软启继电器、软启断路器、软启电阻;用于电源紧急停机的紧停按钮;用于电源放电的放电继电器、放电断路器、放电电阻。

状态提示单元包括用于电源运行与停止状态提示的指示灯和用于电源故障状态提示的声光报警器。

功率模块与数字调节器通过驱动板相连接,由储能电容、叠形母排、IGBT水冷板、IGBT、IGBT驱动板构成。

4.2 逻辑保护及人机交互系统的软件实现

4.2.1 人机交互系统设计

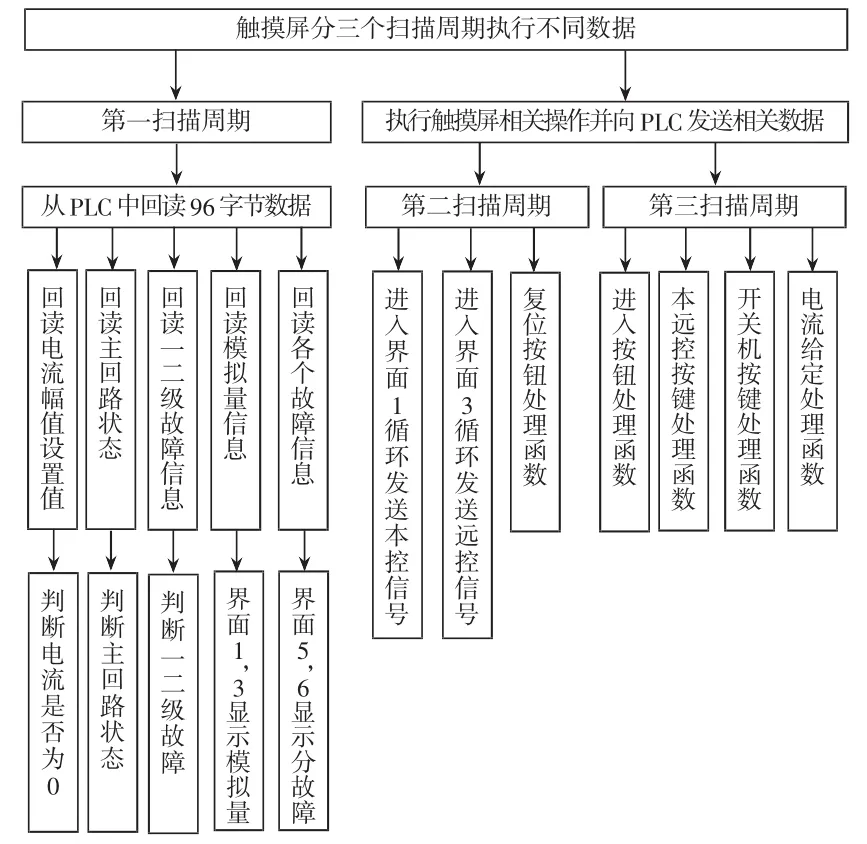

如图3所示为触摸屏主界面设计,图4为触摸屏程序的执行流程图。

图3 触摸屏主界面

图4 触摸屏程序执行流程

触摸屏程序设计思路如下:

(1)判断电流是否为0:①回读电流幅值设置值;②如果电流为0,则使得R204标志寄存器为0;③如果电流不为0,则使得R204标志寄存器为1。

(2)判断主回路状态:①回读主回路状态;②若主回路状态接通,则使得R245标志寄存器值为2;③若主回路状态断开,则使得R245标志寄存器值为1。

(3)判断一二级故障:①回读一级,二级故障信息;②有一级故障,则使得R220标志寄存器值为1,无一级故障,则使得R220标志寄存器值为0;③有二级故障,则使得R190标志寄存器值为1,无二级故障,则使得R190标志寄存器值为0。

(4)发送本控模式至PLC:当触摸屏在首页中首次按动进入按钮后,默认首次进入本控模式界面1中。进入界面1后,触摸屏循环发送本控模式信号至PLC,PLC通过线圈输出高电平到数字调节器。

(5)发送远控模式至PLC:当触摸屏在界面1中按下本/远控按键后,触摸屏切换至界面3中。

进入界面3后,触摸屏循环发送远控模式信号至PLC,PLC通过线圈输出低电平至数字调节器。

(6)首页进入按钮设计:①本控按钮按下,使得0X1090寄存器中的值为0,远控按钮按下,使得0X1090寄存器中的值为1;②首页进入按钮依据0X1090中的值得不同进入不同的界面,当0X1090中的值为0时,按下进入按钮进入界面1,即进入本控主界面;当0X1090中的值为1时,按下进入按钮进入界面3,即远控主界面。

(7)运行停止显示设计:①主回路断开,剪切界面2中停止图标;②主回路接通,剪切界面1中运行图标。

(8)远控模式下开关机按钮显示设计:①主回路接通,剪切界面4中关机锁图标;②主回路断开,剪切界面3中开机锁图标。

(9)远控按键设计:①剪切界面1,即本控界面中远控图标;②当主回路断开时,按下本/远控按键,跳转到界面3,即远控界面,使得0X1090寄存器值为1,表示进入了远控模式,此值用作了首页进入按钮的跳转判断依据;③当主回路接通时,剪切界面4中远控锁图标,按下图标,界面不发生跳转。

(10)本控按键设计:①剪切界面3,即远控界面中远控图标;②当主回路断开时,按下本/远控按键,跳转到界面1,即本控界面,使得0X1090寄存器值为0,表示进入了本控模式,此值用作了首页进入按钮的跳转判断依据;③当主回路接通时,剪切界面7中本控锁图标,按下图标,界面不发生跳转。

(11)复位按键设计:①主回路接通,剪切界面3中复位锁图标,按下复位按钮,不发送复位命令;②主回路断开,剪切界面1中复位图标,按下按钮,发送复位命令至PLC,PLC复位各故障,PLC发送复位信号至数字调节器。

(12)自动关机降电流为0设计:①有一级故障时自动关机降电流为0,发送关机命令至PLC,发送电流为0命令至PLC,PLC发送关机命令至数字调节器,PLC发送电流为0命令至数字调节器;②有二级故障时自动降电流为0,发送电流为0命令至PLC,PLC发送电流为0命令至数字调节器。

(13)模拟量设计:①输出电流处理:触摸屏发送回读电流回采值命令至PLC;PLC发送回读电流回采值命令至数字调节器;数字调节器发送电流回采值至PLC;PLC发送电流回采值至触摸屏;触摸屏显示。②其他模拟量,如输出电压、母线电压、交流进线电压等:触摸屏发送回读命令至PLC;PLC模拟量模块采集;PLC发送模拟量值至触摸屏;触摸屏显示。

电流给定设计:按下电流给定输入框时弹出键盘,可输入电流给定值,在键盘上有电流给定幅值限定功能,超过额定电流110%的部分,键盘将不予响应,电流给定值将不会传递到电流给定寄存器,也就不会发送到PLC与数字调节器,键盘上有电流额定值输入提示。电流给定框的另外一个作用是,当有电流给定后,电流值发送到PLC,PLC再发送到数字调节器,从数字调节器中回读了电流幅值的设置值,传递到PLC,再通过PLC传递到触摸屏,在触摸屏电流给定框中显示了出来。由此就可以判断电流的给定是否正确传递到数字调节器。

4.2.2 逻辑保护系统设计

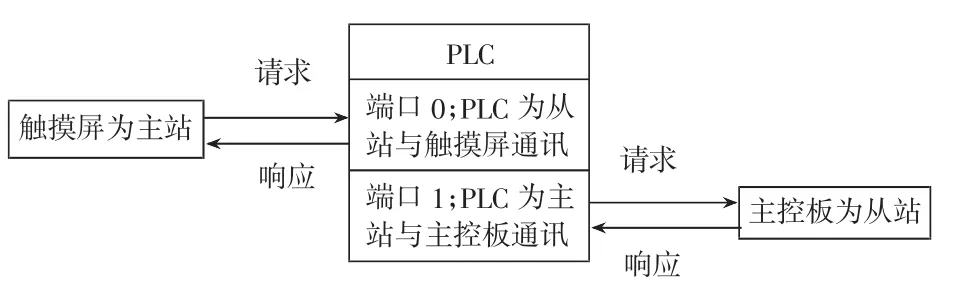

(1)PLC总通讯流程如图5所示。

图5 PLC通讯总流程

(2)PLC作为从站与触摸屏进行通讯流程,如图6所示。

图6 PLC与触摸屏通讯流程

4.2.3 逻辑保护原理

启动与停机原理,其启动原理为:按下触摸屏1界面上开机按钮,触摸屏1通过通讯发送开机命令至可编程控制器PLC,可编程控制器PLC通过通讯器转换器发送开机命令至数字调节器,数字调节器发送开机信号至可编程控制器PLC,可编程控制器PLC再控制开关器件中的软启继电器,软启继电器连接软启断路器,软启断路器连接软启电阻先实现电源的软启动,软启动完成后,可编程控制器PLC再控制合分闸继电器,合分闸继电器连接合分闸断路器,实现了粒子加速器电源的启动过程;其停机原理为:按下触摸屏界面关机按钮,触摸屏发送关机命令至可编程控制器PLC,可编程控制器PLC通过通讯转换器发送关机命令至数字调节器,数字调节器发送关机信号至可编程控制器PLC,可编程控制器PLC再控制开关器件中的合分闸继电器,合分闸继电器控制合分闸断路器进行粒子加速器电源的分闸操作,电源分闸后,可编程控制器PLC控制开关器件中的放电继电器,实现粒子加速器电源的放电过程,停机过程完成;另外,开关器件中的紧停按钮也能迅速实现电源的关机操作。

电源控制模式选择原理,其原理为:按下触摸屏界面本/远控按钮,触摸屏通过通讯发送本控模式/远控模式选择命令至可编程控制器PLC,可编程控制器PLC再通过通讯转换器发送本控模式/远控模式选择命令至数字调节器,对电源的控制模式进行处理。

电流给定:在触摸屏输入电流给定值,触摸屏通过通讯发送电流给定值至可编程控制器PLC,可编程控制器PLC再通过通讯转换器发送电流给定值至数字调节器,数字调节器依据触摸屏的电流给定值控制功率模块输出与电流给定值相对应的输出电流值。

模拟量监控:模拟量检测单元中的MACC采集电源输出电流值送可编程控制器PLC、三相电压变送器采集交流进线电压送模拟量模块,电流传感器采集支路电流值送模拟量模块、输出电压检测板采集输出电压值送模拟量模块,模拟量模块将以上各模拟量值送可编程控制器PLC,可编程控制器PLC处理以上模拟量值后送触摸屏显示,模拟量检测单元中的MACC采集的电源输出电流值同时送往数字调节器,数字调节器依据输出电流值与电流给定值,形成闭环控制方式,使得电源输出与电流给定值相对应的输出电流值。

故障状态监控:故障检测单元中的变压器过温检测温度传感器将变压器过温信号、整流器过温检测温度传感器将整流器过温信号、逆变器过温检测温度传感器将逆变器过温信号、电抗器过温检测温度传感器将电抗器过温信号、水流传感器将电源缺水信号、快速熔断器将快熔故障信号、IGBT驱动板将IGBT故障信号、负载故障检测传感器将负载故障信号均传送至PLC,模拟量检测单元检测模拟量送模拟量模块,将采集的模拟量送可编程控制器PLC,可编程控制器PLC依据模拟量值中的输出电流值判断输出过流故障、通过进线电压的值判断输入过压故障、输入欠压故障和三项电缺相故障、依据输出过压的值判断输出过压故障、依据支路电流的值判断支路过流故障,可编程控制器PLC将以上各故障信息传送至触摸屏,触摸屏显示以上各故障,可编程控制器PLC将以上各故障信息综合为一个总故障信号传送至数字调节器,同时,可编程控制器PLC控制开关器件中的合分闸继电器、合分闸断路器进行电源分闸关机过程,且触摸屏与可编程控制器PLC、数字调节器自动降电流给定值为0,实现了电源的连锁保护,确保了电源的安全。当以上故障消除后,通过触摸屏复位按钮进行故障复位处理。

电源状态监控原理:当电源开机后,开关器件中的合分闸断路器返回主回路合信号传送至PLC,可编程控制器PLC将此信息传送至触摸屏,触摸屏显示电源运行状态信息并且状态提示单元中的绿色指示灯亮;当电源关机后,开关器件中的合分闸断路器返回主回路分信号送至可编程控制器PLC,可编程控制器PLC将此信息送至触摸屏,触摸1显示电源停止状态信息并且状态提示单元中的绿色指示灯灭;当电源有故障时,可编程控制器PLC2将故障信息送至触摸屏,触摸屏显示提示信息“有故障”,并且状态提示单元中的声光报警器进行声光报警;当电源无故障时,可编程控制器PLC将无故障信息送至触摸屏,触摸屏显示提示信息“电源正常”,并且状态提示单元中的声光报警器不进行声光报警;当主回路合时,触摸屏显示关机按钮,当主回路分时,触摸屏显示开机按钮,当主回路合时,禁止复位操作。当有故障或电流给定不为0时,禁止开机操作。

5 结论

综上,本文从粒子加速器电源主拓扑结构、辅助供电回路、数字调节器、逻辑保护及人机交互等方面介绍了粒子加速器电源的数字调节及逻辑保护控制方式,此种数字调节及逻辑保护控制方式已经在大多数粒子加速器电源中得到了应用并通过了实际检验,其运行效果良好,可使粒子加速器电源运行可靠、高效,保证了电源的稳定性与安全性,创造了良好的经济效益。