基于底轴结构最优化的底轴驱动翻板闸门设计方法

2022-06-16杨贵海陈卫江凌应国华

杨贵海,陈卫,江凌,应国华

(中铁水利水电规划设计集团有限公司,江西 南昌 330029)

底轴驱动翻板闸门适用于大跨度孔口闸,国内在拦水工程、城市水环境和水生态整治中得到广泛应用。目前有关该门型的研究成果较少,主要包括大跨度孔口闸各门型特点及工作原理介绍、归纳总结其各自的适用条件[1-3]和具体工程应用[4],闸下水流流态[5]及动力特性研究[6]等方面。赵月芬等[7]阐述了升卧式闸门、气动盾形闸、钢坝闸、液压升降坝及合页活动坝的工作原理及结构特征,并对比分析了其地基要求、土建工程量、安装难度及工程造价等方面。卢新杰等[8]以苏州河河口水闸工程为实例,对闸门水下结构防腐、底轴卡阻及门后补气等问题开展了研究。严根华等[9]对底轴驱动翻板闸门的若干关键技术问题及工程措施进行了较为深入研究,包括闸门的受力和变形特性、结构的不均匀沉降、通气孔设置和门顶破水器体型布置等。以上研究成果涉及闸门结构设计的较少,未形成完整的设计思路。针对新型闸门缺乏设计参考,本文结合工程设计实例,在深入分析底轴驱动翻板闸门运行工况后,以底轴结构设计为切入点,总结出一种适用于该门型的设计思路,并对设计中常见的技术问题如检修难等方面做了些探讨,可为设计工作提供参考。

1 设计工况的确定

底轴驱动翻板闸门主要由底轴、门叶、支铰座、驱动臂及液压启闭机组成,结构如图1所示,启闭机通过驱动臂驱动底轴旋转实现闸门的开关。

底轴驱动翻板闸门有闭门挡水、卧倒行洪、闭门过程及开门过程4种运行工况。显然闸门在闭门过程中的受力大于开门过程,而卧倒行洪和闭门挡水可认为是闭门过程的起始和终止状态。闸门主要的受力件有门叶、底轴、驱动臂和支铰座,其中驱动臂和支铰座的受力均来自底轴,底轴的受力还决定了启闭机容量,门叶为主纵梁结构,其受力仅和挡水高度有关,和孔口宽度无关,受力简单。因此论文仅对闭门过程中闸门底轴受力进行分析,以作为确定其设计工况的依据。

某工程泄水闸工作闸门采用底轴驱动翻板闸门,孔口宽度为B,边墙厚度为S,闸门挡水高度为h(底轴中心到水面高度),河间均匀布置河间支铰座n个,底轴外径为D,假设穿墙套作用等同支铰座。根据闸门运行工况,底轴除承受扭转外,还承受弯矩和剪力作用。由于闸门闭门过程中上、下游水位变化关系不明确,加之动水压力及流激振动的影响,很难精确计算底轴受力,论文假设两种理论工况进行分析。

1.1 第1种理论工况

理论工况:闭门过程中,闸门挡水高度为h,下游无水,设门叶和水平面夹角为θ(0°≤θ≤90°)。

(1)液压启闭机驱动力矩和水压力P、重力G以及底轴与支铰座之间的动摩擦力产生的力矩之和相平衡,底轴承受扭矩作用。

水压力产生扭矩:

(1)

式中:T1为水压力产生扭矩,kN·m;P为静水压力,kN;h为闸门挡水高度,m;θ为门叶和水平面夹角,(°)。

门叶重和水重产生的扭矩:

(2)

式中:T2为门叶重和水重产生扭矩,kN·m;G1为门叶重,kN。

摩擦力产生的扭矩:

(3)

式中:T3为摩擦力产生的扭矩,kN·m;G为门叶和底轴总重,kN;D为底轴外径,m。

则底轴承受总扭矩:

(4)

式中:T为底轴承受总扭矩,kN·m。

(2) 水压力P、重力G以均布荷载形式作用在底轴上,再通过n+2个支铰座传递到底板,则底轴受力形式可简化为n+1跨连续梁承受均布荷载,底轴承受弯矩作用。

(5)

式中:M为底轴承受弯矩,kN·m;B为孔口宽度,m;S为边墙厚度,m;k为等跨连续梁在均布荷载作用下的最大内力系数;n为河间支铰个数。

(3) 水压力P、重力G以均布荷载形式作用在底轴上,再通过n+2个支铰座传递到底板,底轴承受剪力。

(6)

式中:F为底轴承受剪力,kN。

1.2 第2种理论工况

理论工况:闭门过程中,上下游水位相同,挡水高度为h,设门叶和水平面夹角为θ(0°≤θ≤90°)。

(1) 液压启闭机驱动力矩和重力G、底轴与支铰座之间的动摩擦力产生的力矩之和相平衡,底轴承受扭矩作用。

门叶重产生的扭矩:

(7)

摩擦力产生的扭矩:

(8)

则底轴承受扭矩:

(9)

(2)重力G以均布荷载形式作用在底轴上,再通过n+2个支铰座传递到底板,则底轴受力形式可简化为n+1跨连续梁承受均布荷载,底轴承受弯矩作用。

(10)

(3) 水压力P、重力G以均布荷载形式作用在底轴上,再通过n+2个支铰座传递到底板,底轴承受剪力。

(11)

1.3 实际工况

闸门闭门之前门叶处于卧倒状态,河道敞泄,上、下游水位变化不大,底轴驱动翻板闸门利用液压启闭机启闭,一般闭门时长在30 min以内,因此闸门在实际启闭过程中,由于时间短,上下游难以形成较大水位差,因此可认为实际运行工况为:

(1)开始闭门临界状态,运行工况近似为θ=0°时的第2种理论工况。

扭矩:

(12)

弯矩:

(13)

剪力:

(14)

(2)闭门过程中,运行工况近似为θ=0°~90°时的第2种理论工况。

(3)闭门挡水时,运行工况近似为θ=90°时的第1种理论工况。

扭矩:

(15)

弯矩:

(16)

剪力:

(17)

底轴所受弯矩和剪力大小和河间支铰座的布置及个数有关,考虑布置及底轴运输、安装等要求,河间支铰设置间距一般为5~10 m,因此对于大跨度孔口闸,多支铰的底轴所受弯矩和剪力较小,扭矩是控制底轴结构的主要受力。

比较计算式(12)~式(17)可知,闭门挡水状态下底轴所受扭矩最大,应为设计工况。以上结论未考虑动水压力及流激振动对闸门受力的影响,参考现行闸门设计规范,工程设计中可适当降低材料许用应力加以考虑或通过模型试验加以分析。

2 闸门结构设计

2.1 底轴布置及结构设计

底轴作为底轴驱动翻板闸门的重要受力构件,在整个设备投资中占比较大,除液压启闭机外常可达35%左右,且底轴尺寸决定驱动臂、支铰座及穿墙套尺寸,因此合理设计其结构尺寸可优化闸门结构,减小工程投资。

2.1.1 底轴布置

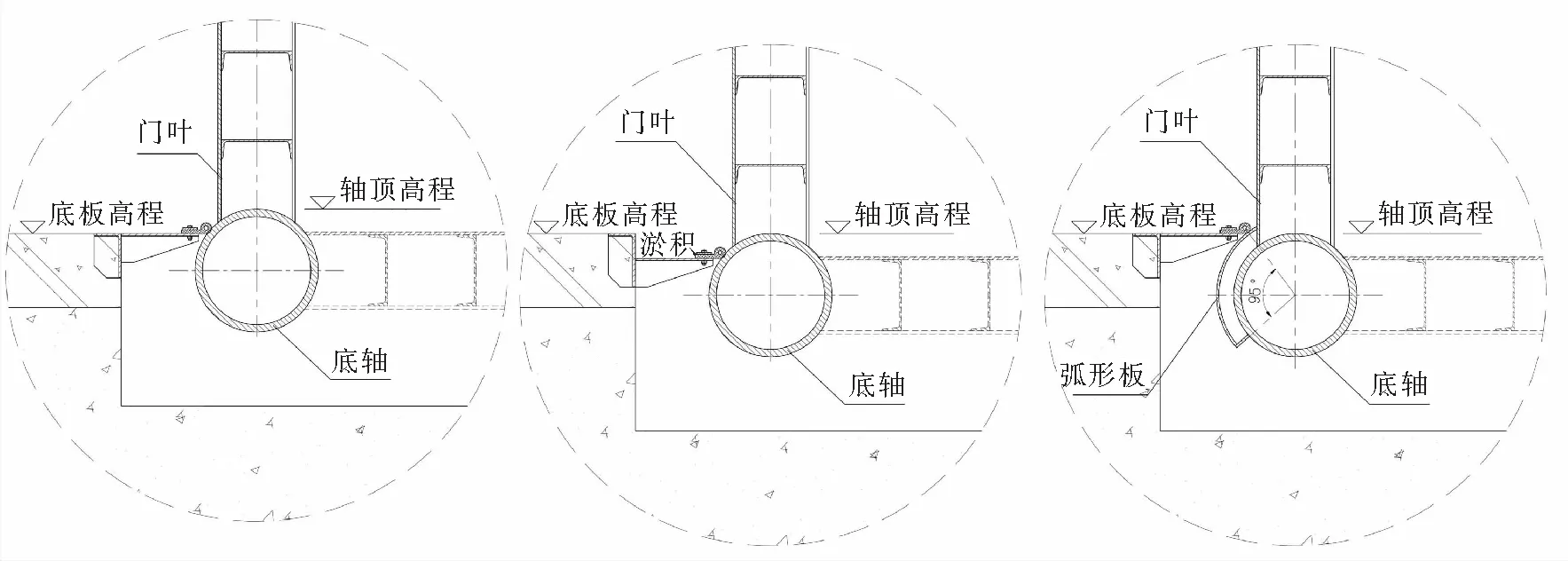

底轴布置主要为确定其安装高程。为了达到较好止水效果,设计上一般利用螺栓将底部止水橡皮压在底轴顶部上游侧形成密封,按此方案底轴顶会高出闸底板,如图2(a)所示,该布置实际提高了闸底高程,减小了行洪断面,需特别提请水工设计人员注意。当然也可降低轴顶至底板高程,从设计角度规避以上问题,布置如图2(b)所示,但止水部位形成凹槽易淤积泥沙。另外也可采取如图2(c)所示的布置方案,既可降低轴顶高程,也可避免淤积泥沙,底轴上需焊接支撑底止水的弧形板,结构稍复杂。

(a)常规方案 (b)优化方案一 (c)优化方案二

2.1.2 底轴、内外径确定思路

底轴结构设计其实质是求满足一定扭矩作用下用钢量最优的底轴结构,底轴为空心轴,外径越大,壁厚越厚,其抗扭能力越强,设底轴长度为L,外径为D,内径为d,则其体积V和抗扭截面系数W计算分别如式(18)和式(19)。

(18)

式中:V为底轴体积,cm3;D为底轴外径,cm;d为底轴内径,cm。

(19)

式中:W为抗扭截面系数,cm3。

可知,结构设计即求一定W下V的最优值,或者说是D2-d2的最优值,其中D和d为变量,综合以上两个算式可得最优底轴目标函数:

(20)

f(D)为单调递减函数,理论上一定W下,外径D越大,f(D)越小,即底轴用钢量越小,越节约工程投资。实际上底轴外径不宜过大,主要有以下原因:

(1) 底轴外径增大导致与底轴配套的穿墙套、支铰和驱动臂尺寸增大;

(2) 底轴外径增大会增大加工难度,一方面对加工设备加工能力要求高,另一方面壁厚过小容易产生加工变形;

(3) 函数f(D)虽单调递减,但为凹曲线,底轴外径越大,其对底轴质量的影响越小。

一定W下,小直径、大壁厚的底轴显然不经济,大直径、小壁厚虽能减小底轴质量,但会增加其他附件质量,加大加工难度。因此底轴最优内、外径应综合考虑各因素后确定,一般底轴外径应在凹曲线中间段斜率变化不大处取值。

2.1.3 阶梯轴设计

底轴受河间支铰的分布及自身加工、运输和安装的限制,一般单段长度不宜超过10 m,因此底轴需分段制造,运输到工地现场后焊接组装。根据底轴受力特点,其承受的扭矩两端大、中间小,底轴可考虑设计成从两端到中间壁厚逐段减小的阶梯轴,一般比同壁厚轴可减小约15%用钢量。

2.2 其他主要零部件设计应注意的问题

2.2.1 门叶

底轴驱动翻板闸门门叶为主纵梁结构,一般等间距布置。门叶承受水压力作用,面板及次梁设计和平面闸门类似,主梁可按一端固定的变截面悬臂梁设计。需注意门叶结构设计时应满足闭门挡水状态下其重心和底轴中心在一条竖直线上。

2.2.2 支铰座、驱动臂

河间支铰座将底轴承受的力传递给闸底板,闸室支铰座主要承受启闭机反作用力,明确受力后,支铰座结构设计可参考弧形闸门固定支铰座的设计[10]。驱动臂受力来自启闭机作用力,主要承受扭矩,应复核其与底轴连接部位的剪切强度。值得注意的是因底轴尺寸决定了支铰座及驱动臂尺寸,底轴外径及壁厚确定后,按构造要求设计的支铰座和驱动臂(主要受力部位的壁厚和底轴壁厚相同)一般能满足受力要求,这也侧面说明了底轴结构设计的重要性。

3 工程实例

工程设计中应根据孔口宽度、挡水高度及驱动臂长度估算启闭机容量,根据启闭机容量计算扭矩,进而确定底轴及其他部件尺寸,再按式(12)~式(14)精确计算底轴受力,复核其结构强度及启闭机容量。

某工程泄水闸采用底轴驱动翻板闸门,孔口宽度B=38 m,边墙厚度m=1.25 m,闸门挡水高度h=7.2 m,经估算启闭机容量为2×5 000 kN,底轴材料为Q235B,经计算所需底轴抗扭截面系数为W=2.8×105cm3(应力取值约为材料许用应力的75%),以外径D为横坐标,函数f(D)为纵坐标,f(D)和D关系如图3所示。

D/cm

可知,曲线斜率为负且随着外径D增大逐渐减小。若外径取小值,则底轴结构接近实心轴,不经济;若外径取大值,底轴壁厚较小,加工变形不易控制,且底轴外径增大对用钢量影响随着底轴增大越来越小。因此底轴外径应在曲线中间段斜率变化不大处取值,本工程取165~190 cm之间值进行分析,不同外径底轴性能参数如表1所示。

表1 不同外径底轴参数

可知,6组底轴的抗扭截面系数相差不大,用钢量随着底轴外径的增大近似线性递减。本工程综合考虑阶梯轴要求壁厚不宜过小、大直径难加工等因素,最终选取第4组为底轴结构参数。

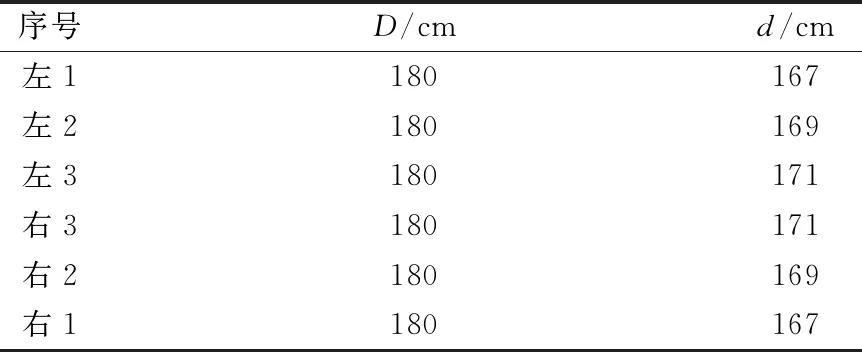

底轴设计长度为46.5 m,分成6段,每段长度7.75 m,阶梯轴按表2设计内外径尺寸。

表2 阶梯轴内外径

较比采用等内径底轴,阶梯轴可节约用钢量19.3 t,占总用钢量的14.95%,具有较明显的经济效益。底轴结构确定后,以此为基础设计其他部件,文中不再展开。

底轴重G1=1 148 kN,门叶重G2=637 kN,河间支铰个数n=4,五跨连续梁在均布荷载作用下的最大内力系数k=-0.105,经复核计算结果如下。

4 检修问题

底轴驱动翻板闸门适用于挡水头不高的大孔口闸,由于孔口宽度大,设置叠梁检修闸门成本高,且存在门体存放困难、难运输、难安装和影响景观等问题,工程应用中较少采用。设计中必须综合考虑工程实际,对于挡水高度低的可以考虑采用临时设施挡水检修或设置插装式检修闸门,也可以从设计上采取其他措施使闸门设计满足规范合理使用年限要求。

4.1 插装式检修闸门

插装式检修闸门[11]适用于大跨度低水头场合,主要构件为立柱和门叶,结构如图4所示。检修闸门利用预留的孔插装立柱作为门叶支撑件,单节门叶插入立柱上门槽内以挡水,为工作闸门检修提供干地条件。该闸门拆、装简单,平时放置于库房,检修时临时安装挡水。

图4 插装式检修闸门

4.2 设置泄洪冲沙闸

底轴驱动翻板闸门用于河道泄水闸时,可在适当位置另设泄洪冲沙闸,其底板较泄水闸低,不但能冲刷淤沙,加大行洪断面,且枯水期流量小时可通过泄洪冲沙闸过流,为该闸门提供干地检修条件。

4.3 免检修设计

底轴驱动翻板闸门免检修设计重点在于闸门防腐及易损件更换。防腐应根据闸门合理使用年限进行设计,易损件主要指穿墙套止水件和河间底、侧止水件,免检修设计应注意以下几点。

(1)结合防腐设计年限(一般20年)及水质情况,适当增大闸门主要受力零件的板厚;

(2)穿墙套止水件设置在内侧,可在闸墩内启闭机室更换;

(3)侧止水设计成插拔式,在门体挡水时也可更换,详见图5;

图5 插拔式侧止水

(4)采取措施延长底止水使用寿命。止水橡皮采用抗老化的橡胶材料,底轴和止水橡皮接触部位贴焊不锈钢板,并提高表面加工精度以减小其与止水橡皮间摩阻力,止水压板和螺栓件均采用耐腐蚀的不锈钢材质。

5 防腐设计

对于具有检修条件的底轴驱动翻板闸门,采用常规的喷锌加封闭油漆防腐,一般可达20年防腐设计年限。对于没有检修条件的闸门,可采取牺牲阳极阴极保护和涂料保护联合使用的防腐方式,增大防腐涂层厚度,并适当增大主要受力件板厚。对于需经常卧倒行洪的闸门,面板侧的防腐涂层容易在行洪期间遭到洪水中的碎石和泥沙破坏,应在面板迎水侧贴焊不锈钢薄板,或采用复合不锈钢板作为面板。

6 结论

(1)一方面底轴驱动翻板闸门作为水利工程中的挡水设施,其结构设计应安全可靠;另一方面底轴驱动翻板闸门造价较高,水闸工程金结设备投资常可达30%,其设计不应过于保守。论文提供了一种底轴驱动翻板闸门的设计思路,先确定设计工况,再精确设计底轴结构,最后以底轴为基础设计其他零部件,是一种安全且经济的设计方法。论文所述的三种解决检修问题的工程措施结合了工程实际,具有较强的实用性。

(2)文中结论仅为初步研究成果,仍有很多值得研究的地方,如探讨不同孔口宽度和挡水高度组合下底轴最优内、外径的推荐值,并形成系列供设计人员选择;再如底轴驱动翻板闸门因其卧倒行洪的特殊工况,面板迎水面防腐问题也值得深入研究。