公路沥青下面层的施工工艺与控制措施

2022-06-15姜县

姜县

(中国港湾工程有限责任公司,北京 100027)

1 工程概况

某公路工程全长107 km,主要将现有双向两车道的国道改扩建为双向四车道,并兴建各类立交桥等结构设施,设计时速为100 km/h,规划红线范围为旧路中心线左右两侧各25 m。路面结构层的组成包括砂砾石垫层+级配碎石底基层+水泥稳定碎石层+SUP-19 沥青下面层+SUP-13 沥青上面层。

2 沥青下面层施工工艺分析

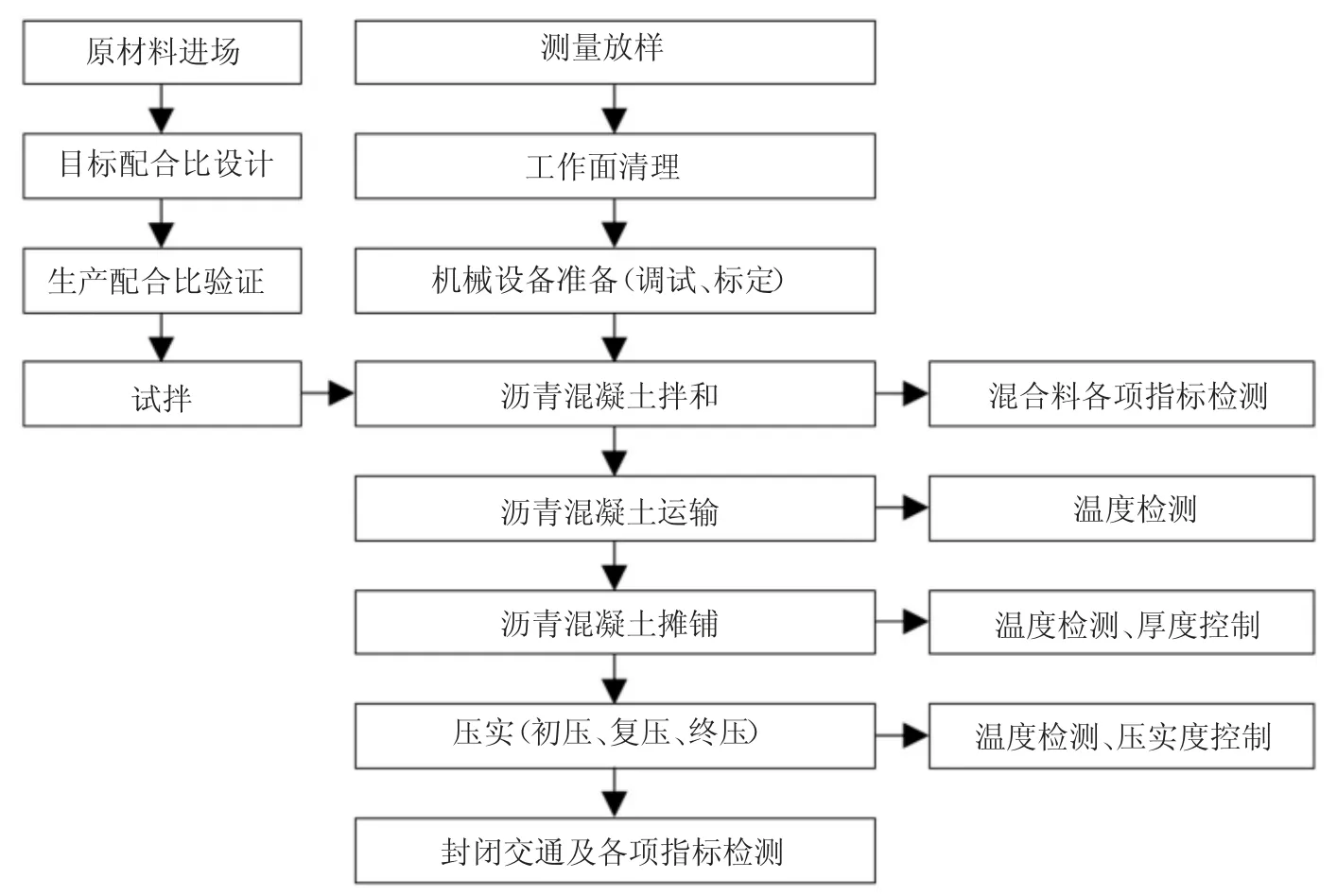

沥青下面层施工工艺流程如图1 所示。

2.1 测量放样

摊铺前,按规范组织作业面的测量放样工作,每间隔10 m设控制桩。为满足测量放样的准确性要求,采用的是具有高精度的全站仪,利用该仪器进行标高测定以及摊铺宽度的测定。经测量放样后,可以给沥青下面层的施工提供参照基准,保证施工的准确性。

2.2 沥青混合料的拌和

下面层施工采用的施工材料是沥青混合料。根据配合比选择适量质量达标的原材料,按特定的温度要求予以拌和。需要严格掌握沥青和集料的加热温度以及沥青混合料的出厂温度,沥青加热温度为155~165 ℃,集料温度比沥青温度高10~15 ℃。经充分的拌和后,使原材料均匀混合,出厂时混合料的温度以150~165 ℃为宜。装料后随即运至现场,沥青混合料到场温度需达到145 ℃以上,否则不满足摊铺条件。此外,拌和好的沥青混合料不可出现离析、结块、花白料,否则均不可投入使用。

图1 施工工艺流程图

2.3 装料及运输

1)装料。装料前,需要全面清理运料车的车厢,避免车厢内部黏附杂物。待车厢保持洁净的状态后,派专人在车厢均匀涂一层隔离剂(不得含有对沥青有溶解作用的柴油等有机溶剂),但不得有多余的混合液聚集在车内,防止影响混合料的质量。装料时,运料车应适当前后挪动,此举可规避粗细集料离析问题。

2)沥青混合料的运输。提前规划运输路线和时间,运料车沿着既定的路线运行,全程尽可能保持匀速行驶状态,不可忽然提速或刹车。根据现场施工要求,合理调度运料车,要求摊铺机前方等候卸料的车辆至少达到4 辆。运料车将沥青混合料转运至现场后,在摊铺机前10~30 cm 的位置停稳、挂空挡,由摊铺机顶推前行[1]。

2.4 摊铺

提前预热熨平板,直至温度达到120 ℃以上。条件允许时,由单台摊铺机全幅摊铺,若宽度过大则采用两台摊铺机联合作业的方法,此时前、后两台设备的距离需稳定在10 m 以内,并同步运行。

精细调试自动料位器,根据螺旋布料器的转速合理调控料门的开口以及送料器的速度,使各项参数形成相适配的关系,以便高效施工。螺旋布料器内储有的材料量需高过该装置的中心位置,保证材料充足,实现连续摊铺。摊铺过程中,熨平板采用中强夯等级,在该装置的作用下,改善铺面的状态,使其初始压实度超过85%。摊铺温度需控制在135 ℃以上,摊铺机匀速行进,非特殊情况禁止中途停机,这样可以提高摊铺的平整度和减少混合料的离析。车道中部的中下面层交接部位属重难点控制区域,该处需要与相邻的层面错位。此外,还需做好振捣和熨平工作,通过此途径改善骨料的使用状态,使其可以提供足够的支撑力,以免因局部支撑力不足而导致结构缺乏平整性。熨平板工作量较大,随着运行时间的延长,一些部件容易发生磨损,因此,需定期检查设备,做好维护工作,必要时换新[2]。

摊铺结束后,若存在局部不平整的情况,可安排专员做适当的修整。例如,清理凸出的部分、填补凹陷的部分,使下面层具有初步平整性,为后续的碾压作业夯实基础。

2.5 压实

压实作业采取的是“2 台双钢轮压路机+2 台胶轮压路机”相组合的方案,按照初压、复压、终压的顺序有序施工。各压实阶段的设备选型、设备运行速度等方面均有其独特性,具体做如下分析:

1)初压。初压紧跟摊铺,设备选用的是双钢轮压路机,尽可能趁沥青混合料温度较高时完成碾压作业。设备运行速度稳定在1.55~3.0 km/h,先前静压1 遍,再前后振压2 遍,初压温度不低于135 ℃。为保证初压效果,振压时保持高频率、低振幅的运行状态,相邻碾压带的重叠量取轮宽的1/3。从低处开始,逐步向高处碾压。接头处需形成阶梯,以便有效错开接头。经初压后,应做详细的检查,若局部有严重的缺陷,随即予以修整。

2)复压。初压结束后,随即组织复压工作,设备采用的是胶轮压路机,此时设备的运行依然需具有连续性与平稳性。较之于初压,复压阶段的设备运行速度可适当提高,以3.55~4.5 km/h 为宜,且需尽可能保持匀速行驶的状态。复压温度不低于130 ℃。错开半轮碾压5 遍,再向前碾压,根据规划的碾压路线有序向前推进。

3)终压。复压结束后,随即组织终压工作。终压设备采用钢轮压路机,运行速度稳定在3~6 km/h,尽可能匀速行驶。按30 cm 的重叠量静压1 遍,消除前期施工中产生的轮迹。温度方面,结束终压作业后,沥青混合料的温度需超过70 ℃。为了满足此要求,各碾压阶段必须有效衔接,且现场管理人员需加强工序调控,以免因中途间隔时间过长而导致沥青混合料的温度明显下降。

3 沥青下面层施工的控制措施

3.1 各阶段沥青混合料温度的控制

沥青混合料对温度较为敏感,随着温度的变化,其性能也将发生改变,因此,施工过程中需加强温度控制。温度控制是一项持续性的工作,需分阶段考虑:沥青加热温度以155~165 ℃为宜;集料温度比沥青温度高10~15 ℃;混合料的出厂温度宜控制在145~165 ℃;运至现场后,沥青混合料的温度需达到145 ℃以上;初压温度应控制在130 ℃以上,终压温度应控制在70 ℃以上。

3.2 配合比的控制

配合比反映的是沥青混合料中各类原材料的用量,必须保证材料用量的合理性,否则会影响沥青混合料的综合性能。对此,需有效控制配合比,得到合适的材料用量组配方案,具体可以从以下3 个方面采取控制措施:

1)目标配合比设计。综合考虑下面层结构类型、现场作业环境等,确定可满足施工要求的沥青混凝土类型,与实验室共同确定具体的配比,确保混合料在实际施工中可抵御外部因素的影响,性能始终维持在较佳的状态[3]。

2)生产配合比设计。正式施工前,检测具体的比例,加强对混合料孔隙率的控制,使混合料的透水性能可满足要求,以提高材料在实际应用中性质的稳定性。

3)生产配合比验证。经前期操作后,得到混合料的配合比,再组织马歇尔试验,通过此途径检验配比的合理性。

3.3 纵断面高程、平整度的控制

根据控制点,用水准仪测量标高,据此精细调整摊铺机的作业姿态,使摊铺机高效参与到摊铺作业中。摊铺期间尽可能避免零星施工,否则将产生大量的接缝,随之影响路面的平整度。混合料的碾压由多类压路机共同完成,其操控要求较高,需提前做好技术交底,安排专员有效控制压路机的运行状态。

3.4 松铺厚度与压实度的控制

经高程测设后,以此为依据,在摊铺施工中严格控制松铺厚度;引入钻芯法,检查压实度,根据所掌握的检查数据对压实度做出判断,进而采取控制措施,确保下面层的压实度能够满足要求。

4 结语

综上所述,公路工程的沥青混凝土面层施工具有质量要求高、控制因素多等特点。施工中,需立足实际条件,合理选择施工工艺,将混合料生产、运输、摊铺、碾压等相关工作落实到位,同时及时采取质量检测与控制措施,构筑质量“防护屏障”,确保最终的施工质量可以完全满足要求。