浅谈长输管道双管同沟敷设施工技术

2022-06-15李志强

李志强

(中国化学工程第十三建设有限公司,河北 沧州 061000)

随着国家的经济发展、社会生产和技术水平的提高,双管同沟并行敷设被广泛应用于油气输送管道,管道并行敷设相对于单管单沟敷设目前具有一定的技术层面和施工难度,标准及规范正在逐渐的完善健全。董潍输油管道项目采用双管同沟敷设施工方法,减少作业带征地面积、减少原始地表破坏程度、维持施工当地生态环境,在施工安全性及施工质量得到保障的同时,降低项目建设成本,创造良好的经济和社会效益。

1 工艺流程

便于说明本施工技术,例如,通过我们承接的董家口港—潍坊—鲁中、鲁北输油管道工程(一期)(以下简称“董潍管道”)探讨本施工工艺流程及操作要点。

董潍管道为双线同沟敷设,沟下组焊施工。沿油流方向左侧为A管道,右侧为B管道,单条管道全长约23.6km。两条管道设计压力均为8.0MPa(表压),工作压力0.6~7.8MPa(表压),设计温度:-19~50℃,工作温度:-0.3~28℃;压力管道类别为GA1类压力管道。管径为D711,全线采用X65M PSL2钢级钢管。

工程施工中,一般有三种施工方法,即双管同沟敷设沟下安装法、沟上安装法和沟上/沟下混合安装法。在地势平坦、开阔的地段、作业带充足的情况下采用沟上安装的施工方法;在地下水位较低、管沟基本无水、施工受风影响大,石方段、山谷、陡坡等地势条件下采用沟下安装的施工方法;作业带比较窄,或双管中一条管道管径较大的情况下采用混合安装的施工方法。本工程沟下基本无水,地势较平坦,作业带条件适中,采用双管沟下组焊方法。双管同沟敷设开挖管沟较宽,可以利用推土机进行沟底整平,降低劳动工时和缩短了工期。

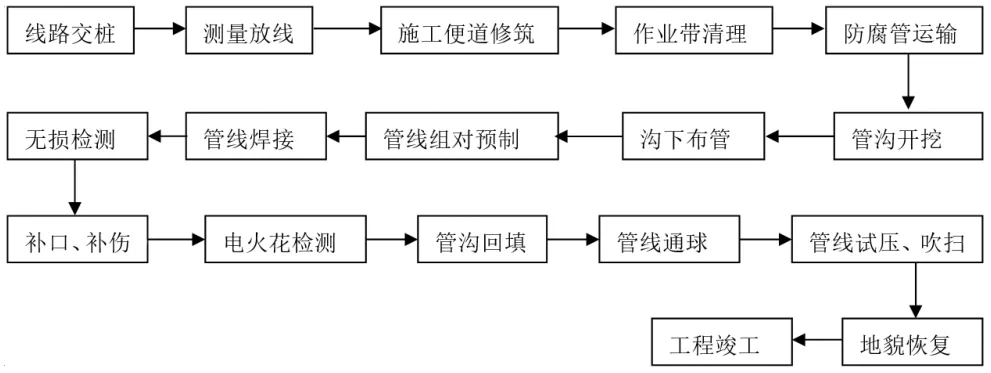

1.1 工艺流程图(如图1)

图1 施工流程图

1.2 工艺流程说明

(1)董潍管道双管同沟敷设管径相同,管径为D711,平整作业带,开挖管沟。

(2)管沟一侧修筑作业带,另一侧为土方堆积带,堆积带宽度按照挖土方测算。

(3)管沟宽度、机械设备行走和布管作业带和土方堆积带修筑。

(4)先进行靠近堆土作业带管道组焊工作,再进行另一根管线敷设组焊工作。

(5)焊接完成后进行无损检测,无损检测合格后喷砂除锈,补口补伤。

(6)电火花检测合格后管沟回填、通球、试压吹扫。

(7)双管同沟敷设时保证双管位置准确性,符合设计和规范要求。

(8)在实际施工过程中,保证沟下施工人员的作业安全,根据地理条件等实际情况增加作业宽度,放坡量增加,尽量靠近管沟中心完成组焊工作。

2 操作要点

2.1 作业带清理和管沟开挖

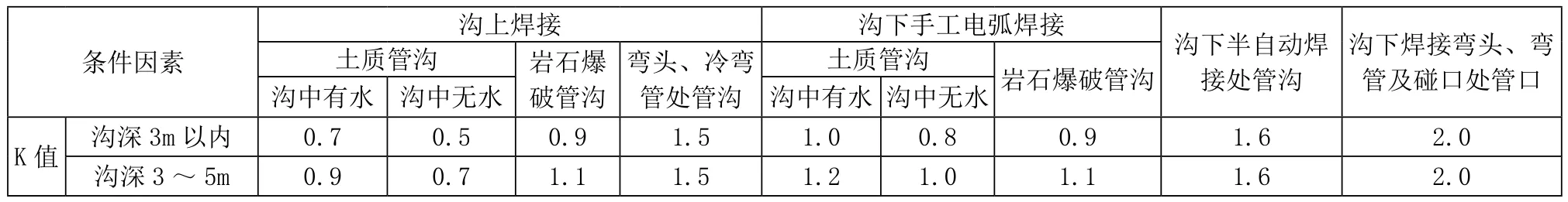

(1)管沟边坡符合现行国家标准规定,同沟敷设管沟底宽度按下式确定:

式中,B为管沟底宽(m);Di为第i条同沟敷设管道的外径(m);Cj为第j个净间距(m);K为沟底加宽裕量,按表1选取;B1为管沟上口宽(m)。

表1 沟底加宽裕量K值(m)

(2)在使用施工设备作业带宽的范围内,对于可能影响使用施工器械机具或其他施工设备作业的墙体石块、树木等以及地面以上水土障碍物均应清理干净,沟、砍等予以清理平整,有较大积水低洼下坡路段的也应及时排水,清理时应尽量防止或大大减少地上水土自然流失;同时保护好原有标志性路桩,损坏应及时恢复。

(3)施工中的机械人员便道停车场地地势应平坦,车辆安全可靠,场地承载能力充足,能有效保证所有施工人员的正常运行和所有施工设备的安全驾驶。双向平行路面的宽度应大于4m,并与城市高速公路等平坦地形相连。两侧每2公里至少设置一个会车场所。拐角和交叉处的宽度应尽可能小,但距离应大于10m。拐角处的单向转弯半径应尽可能小,但转弯半径应大于18m。

当两根管道敷设在一起时,应先敷设管道。敷设时,两根管道应交错敷设,并确保有足够的机械通道,另一条管线沟下布管。第一条管线下沟后复合管道中心位置偏差,应符合设计和验收规范要求,同时做好成品保护,在第二条管线下沟时保证不被石块等砸伤防腐层。

一般路由土质地段可直接布管;少量岩石或碎石(含卵、砾石)段管沟应在管底先铺设0.3m厚的细土且平整后方可用吊带吊管下沟。

为了保证管道的位置精确,布管时采用装土编织袋垫底,首先保证了管道的位置精准,其次保证了管道不被石块撞伤或砸伤防腐层,也为后续的焊接工作提供了作业空间布管使用吊管机,吊管机应设专人拉钢管,避免与周围设备和物体碰撞,发生安全事故。

2.2 管线组对焊接

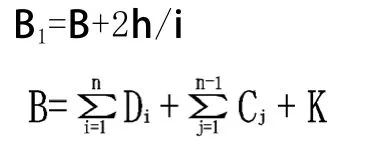

2.2.1 管道组对施工工序(如图2)。

图2

管组的前管应进行清洗,在沟槽内外10mm范围内不得有油漆、锈蚀、毛刺和任何影响焊接的东西。当椭圆度不符合标准时,应使用管道膨胀器或千斤顶来纠正或直接切割椭圆变形部分;若管道与管道或管件不等壁厚对焊,则采用加过渡管或坡口过渡处理或内削边处理;

使用外部的对口器可以进行焊接对口,根部的焊口在完成长度少于焊口周长的50%时不可以直接拆除外部的对口器,所以要完成的根焊可以分为多段,且均匀对称曲线分布;管道下向焊接施工作为长输管道铺设施工过程中的重要环节,其管道焊接施工质量的好坏高低,对以后管道施工建设前期施工和以后管道铺设建成以后的管道运行安全都将具有至关重要的直接影响,本工程标段沿线地区交通方便,地势较平坦,全线主要采用手工下向焊和人工操作相对简便灵活的半自动下向焊接法进行人工焊接管道施工。

在本工程施工中,管道焊接采用半自动焊接和纤维素电极涂层焊接技术。手工电弧焊采用AWS A5.1 E6010Φ4.0mm焊条,半自动焊填盖采用AWS A5.29 E71T8-A4-K6 Φ2.0mm药芯焊丝,以确保工程质量,提高施工效率。这种管道焊接方法可以有效地控制焊接质量,降低管道维修率,提高焊接效率,大大缩短施工周期。

焊接时,严禁在两个坡口外的钢质母材管道表面焊接引燃明火电弧,引弧必须在两个坡口内进行,焊口宜当日按时完成,当日不能按时完成的至少焊口应大于完成坡口管道壁厚的50%,且不少于3层。焊缝外观检验合格后,焊工的钢印和焊口标识应距管道焊缝20~30mm。焊接标志包括管号、桩号、序列号、焊工号、焊接日期等。焊缝编号应记录在焊缝下游500mm的防腐涂层表面(气、油流方向)上。焊缝编号应书写整齐、清晰,并保存焊接记录。

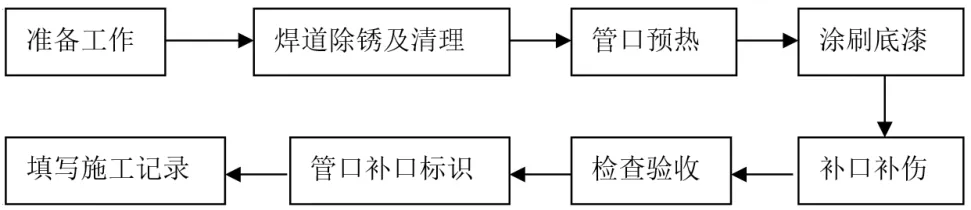

2.2.2 管道补口、补伤和电火花检测

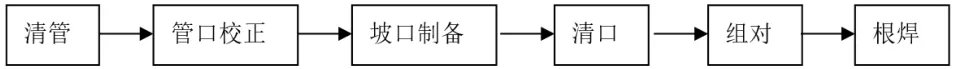

(1)管道补口施工程序(如图3)。

图3

(2)本技术施工焊缝补口技术用在热煨弯管与钢管段两端焊接补口位置、直管段两端焊接补口位置,焊缝补口施工采用与热带配套涂料无溶剂绿色环保环氧底漆的常温型辐射交联复合聚乙烯热收缩连接带+聚丙烯增强纤维热冷缠带的焊接补口施工方式。

(3)电火花检漏器用于检查每个补丁的15kV泄漏点。钢管和聚乙烯涂层的剥离强度不得小于50N/cm。

2.3 管沟回填

管道回填前,再次对管道无损检测、防腐补口补伤、电火花捡漏进行核查,有无缺项漏项。在管沟回填至管顶500mm处(即小回填),进行全线雷迪检测;全线大回填完成地貌恢复以后,在进行一次全面雷迪漏电检测。对防腐层的质量、补口补伤的质量以及回填过程中有无砂石碰坏防腐层的质量进行检测。

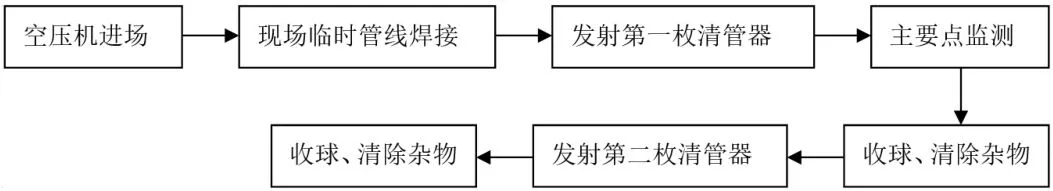

2.4 管线通球,试压、吹扫

(1)管线通球施工顺序(如图4)。

图4

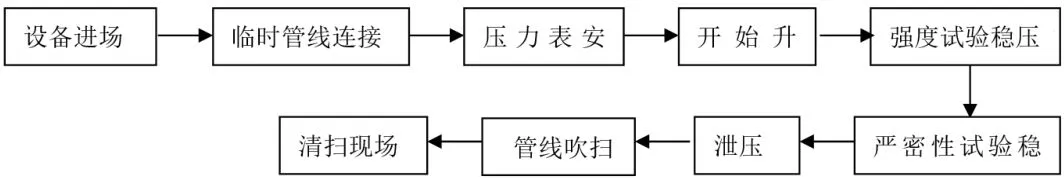

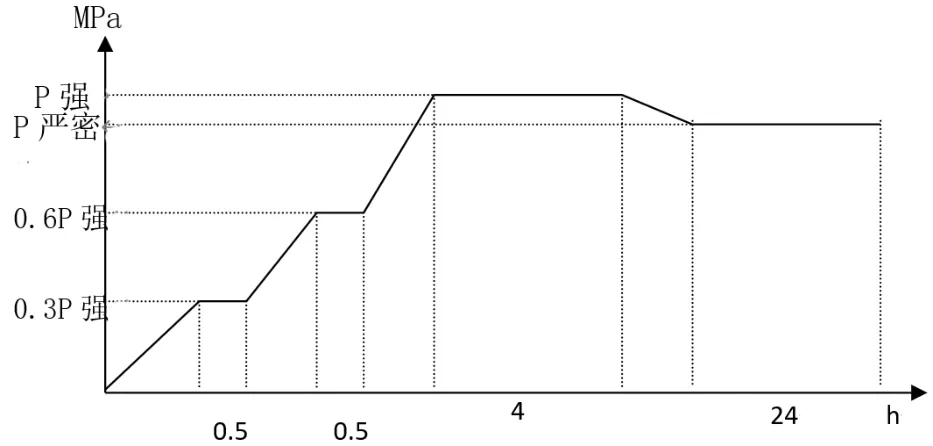

(2)试压流程,如图5。试压曲线示意图,如图6。

图5

图6 试压曲线示意图

2.5 其它

在完成管线组对焊接、防腐补口、通球测径、试压吹扫、气密性试验等相关施工程序后,进行线路附属工程施工,包括线路截断阀室、标志桩、警示牌、水工保护等。

3 结语

近年来,随着我国的经济增长,能源的需求量在逐渐增大。为满足日益增长的能源需求,减少作业带征地面积、减少原始地表破坏程度、维持施工所在地生态环境,越来越多的双管同沟并行敷设、三管同沟并行敷设开始设计、施工。本施工技术合理、规范、统一的同沟敷设方式降低了并行管道间距误差,使工艺资源优化配置,加快了施工进度,降低了施工成本。