氢气爆炸冲击波作用下环境舱结构变形过程数值模拟研究

2022-06-15孙坤龙张艳军孟明明余成爽王瑜何渝泉

孙坤龙,张艳军,孟明明,余成爽,王瑜,何渝泉

(江苏拓米洛环境试验设备有限公司,江苏 昆山 215300)

随着社会的发展,氢能因其来源多样、热值高、无毒无污染等优点,是推动可再生能源规模化发展的理想载体。但氢气同样具有扩散系数大、爆炸范围宽、点火温度低等特点,因此,在发生泄漏后容易产生燃爆事故。

为研究氢气的燃爆特点及其破坏效应,国内外学者进行了大量的研究。伍东等人运用物理爆炸、化学爆炸和喷射火模型研究了氢气储罐发生泄漏后的火灾爆炸危险性,研究发现,喷射火的破坏效应较小,物理爆炸和化学爆炸的破坏效应较大。Mogi等人研究了高压氢气泄漏时的自燃和爆炸现象,研究表明,当泄漏管道较短时,氢射流不易被点燃,随着管道长度的增加,氢气发生自燃的倾向逐渐增加。李静媛等人通过FLACS软件模拟了加氢站高压氢气泄漏爆炸的全过程,研究发现,随着障碍区拥堵程度和风速的增加,氢气的爆炸强度显著提高。任家帆等人针对氢气在不同浓度下的燃爆过程,利用20L球进行了实验研究,并通过数值模拟进行计算,得到了氢气燃爆特性参数。Blanchard等人对管道中点火位置与氢气爆炸爆燃距离的关系进行了实验和分析,并找到了爆燃转爆轰达到最短距离时的点火位置。

本文先通过ANSYS FLUENT软件计算特定工况下(氢气体积分数15%)1m3带泄放的环境舱内氢气燃爆特性,获得其内壁面的压力时程曲线;而后与Workbenchexplicit dynamic模块进行耦合计算,获得该工况下环境舱的变形情况,为氢气爆炸的安全防护提供参考。

1 数值模型

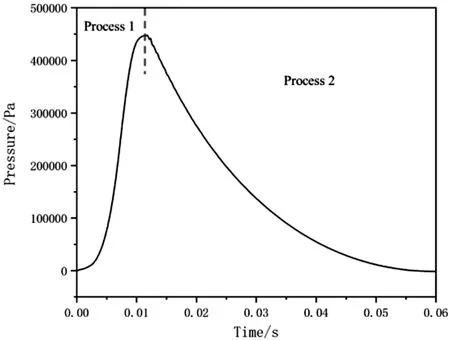

1.1 几何模型与网格

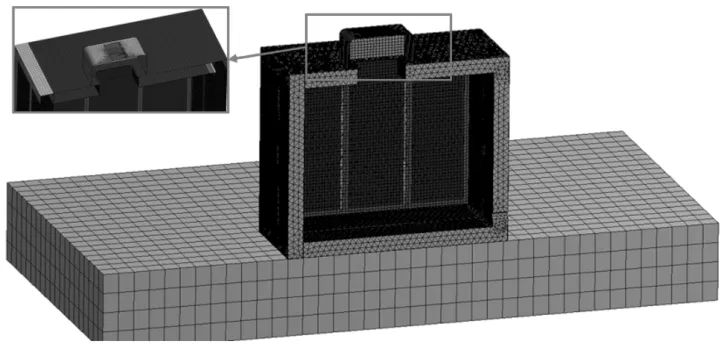

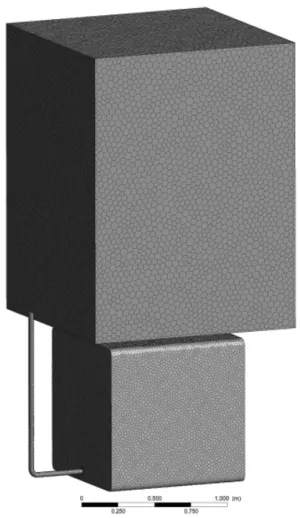

采用三维建模软件CATIA建立1m3环境舱结构模型,分别通过ICEM和MESH网格工具对其进行网格划分。为确保计算的准确性,建模过程尽可能保留了实际模型的真实结构。两部分的网格划分如图1所示。图2流体力学网格采用多面体网格进行划分,并对环境舱内部空间的网格进行加密,网格总数为37万,网格经优化后质量优异,完全满足计算要求。

图1 显式动力学网格

图2 流体力学网格

1.2 数学模型

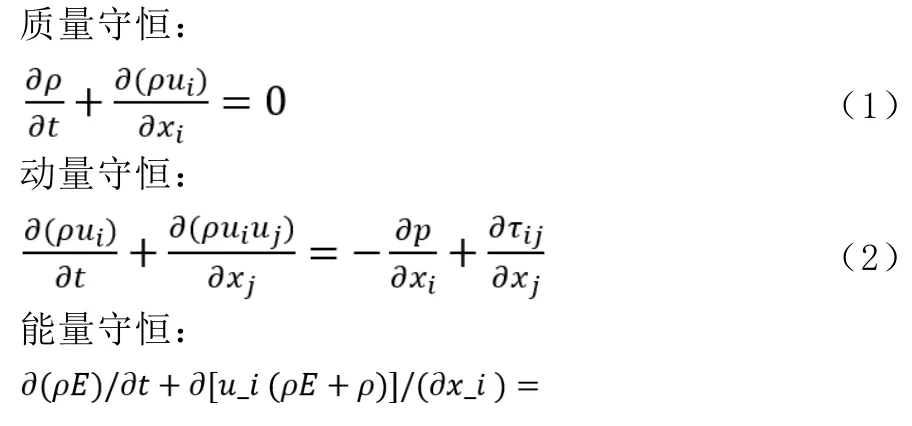

1.2.1 流体力学计算控制方程

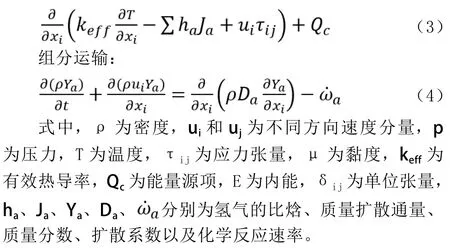

氢气燃爆与泄放过程属于典型的湍流过程,基于可压缩Navier-Stokes方程组构建氢气燃爆过程仿真的数学模型,通过该模型可以计算得到氢气燃爆过程的压力曲线。模型中所包含的主要控制方程如下所示。

1.2.2 显式动力学计算控制方程

环境舱的形变过程主要运用Lagrange的增量格式来描述物质的运动过程,通过计算可以得到氢气燃爆冲击波载荷作用下舱体的变形过程。其动力学基本控制表达式如下。

2 仿真结果分析

2.1 流体力学结果分析

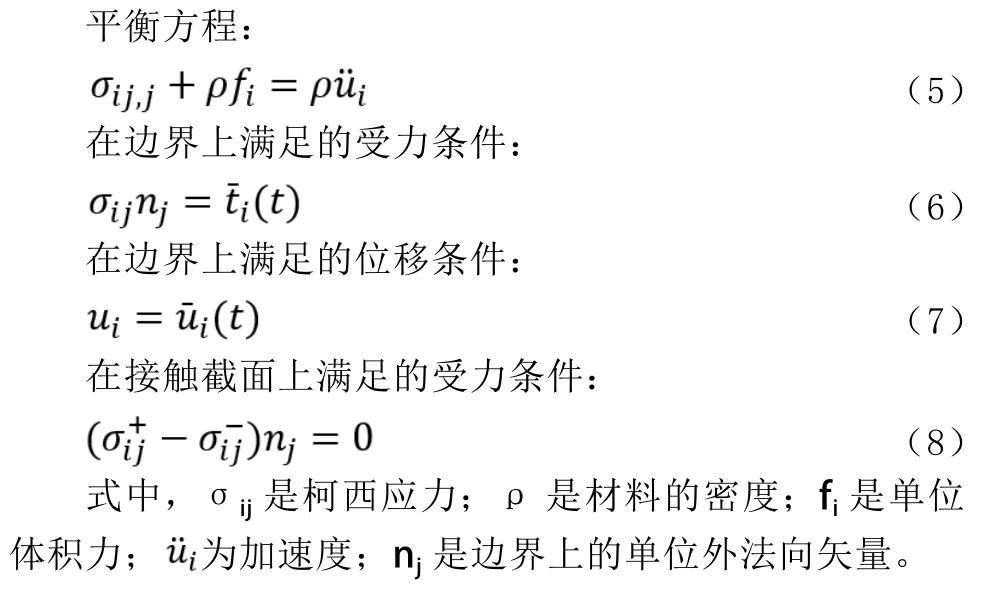

为获得显式动力学计算所需要的压力载荷,通过FLUENT对带泄放的1m3环境舱进行氢气体积分数15%浓度的燃爆分析,并监测环境舱内部的平均压力作为环境舱显式动力学计算的压力载荷,其平均圧力时程曲线如图3所示。

图3 环境舱内壁面平均圧力曲线

2.2 显式动力学结果分析

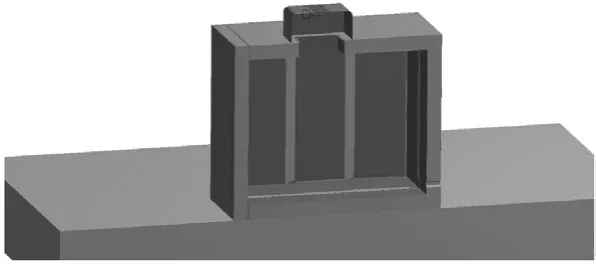

根据上述氢气泄漏燃爆冲击波超压计算结果,提取爆炸载荷并以随时间变化的压力形式作用在环境舱内箱体表面。氢气泄漏燃爆事故发生后,环境舱内外钣金箱体结构变形如图4所示。载荷施加位置为如图5所示的舱体内表面。

图4 环境舱内外钣金箱体结构变形云图

图5 爆炸载荷施加示意图

由图3可以看出,随着爆炸的发生,环境舱受到冲击载荷的作用由内向外鼓胀,约在14ms时环境舱内外钣金瞬时变形达到最大值141.5mm。仿真结果表明,环境舱舱体结构能够承受15%浓度氢气泄漏燃爆事故的冲击载荷作用。

3 结语

通过流体力学和显式动力学耦合,计算了1m3带泄放环境舱内氢气浓度为15%体积分数燃爆时的变形过程,获得研究结论如下:(1)发生15%浓度氢气燃爆事故时,环境舱结构的最大瞬时变形发生在14ms时刻,最大形变量为141.5mm,且随着压力载荷的降低将回复弹性变形部分。(2)在整个氢气燃爆过程中,环境舱的主要承压结构(内外钣金箱体)没有发生断裂失效,可以对以上情况的氢气燃爆事故提供安全防护。