高性能水基钻井液技术研究进展

2022-06-15徐志勇

徐志勇

(大庆钻探工程公司钻井三公司,黑龙江大庆 163413)

泥页岩地层井壁稳定一直是钻井液技术研究的重要课题。油基钻井液的强抑制性和高润滑性是其他钻井液无法比拟的,但高成本、高污染等问题限制了应用范围。因此,国内外许多公司都在研究一种能够替代油基钻井液的高性能水基钻井液技术。最早从事高性能水基钻井液研发和应用的是贝克休斯和麦克巴等公司,分别研究出LATIDRILL 和ULTRADRILL 水基钻井液体系,在现场应用中也取得了显著效果。国外较早从事高性能水基钻井液研究的是长江大学、石油大学等机构和单位,在合成聚胺抑制剂的基础上,相继开发出一系列综合性能优异的水基钻井液体系,井壁稳定效果较好,为油气资源高效开发提供了技术支撑。

1 国外高性能水基钻井液技术

贝克休斯、麦克巴、哈里伯顿等国外专业泥浆公司均率先从事聚胺类抑制剂的合成研究,以此为基础形成的高性能水基钻井液技术领先于石油石化行业,在北美、墨西哥湾、亚洲东南部等地区进行了成功应用,取得良好效果。

1.1 LATIDRILL水基钻井液技术

贝克休斯的LATIDRILL 高性能水基钻井液技术,是以聚胺为页岩抑制剂为核心处理剂,配套使用防泥包剂和聚合物包被剂,可有效稳定泥页岩地层,有利于保持岩屑整体性和提高机械钻速,其对泥页岩的抑制性与油基钻井液相当,抗温100℃左右。该技术已经广泛应用于陆上和海上深水钻井,已在北美、墨西哥湾等区块进行了现场试验。与其他钻井液体系相比,LATIDRILL 钻井液能大幅度减少泥岩井段的钻进时间,并且没有钻头泥包、缩径等复杂。同时,这种水基钻井液具有较好的抗盐性,可用海水配制,使钻井成本显著降低[1]。

1.2 ULTRADRILL高抑制性水基钻井液技术

ULTRADRILL 高抑制性水基钻井液技术,是麦克巴公司研究的又一种高性能水基钻井液。该技术主处理剂是一种UltraHib(聚醚二胺)的泥页岩抑制剂,除抑制剂外还研究了与之配伍性良好的PAC-LV(PAC-R)降滤失剂、UltraCap包被剂、MC-VIS增粘剂和防泥包剂UltraFree 等。其中PAC-LV(PAC-R)是一种中分子量的聚合物类降滤失剂,并能适当提高钻井液粘度和切力,能抗温120℃,加量在2%~3%之间;UltraCap 是一种分子量较低的聚合物,对岩屑具有很好的包覆作用,避免岩屑水化引起的钻井液性能恶化,加量在0.1%~0.3%之间;MC-VIS 是一种高分子量聚合物,能提高钻井液粘度和切力,具有加量少的特点。室内评价实验中,该体系抑制性和润滑性都与油基钻井液接近,且生物毒性低能达到直接排放标准。在美国西部两口井的应用中,有效解决了泥页岩井段易水化分散和膨胀的难题,实现了井壁稳定;在澳大利亚应用了1 口深水探井,在应用的2 个泥页岩井段中,钻井液性能稳定,井径规则,井壁稳定效果突出,后期套管下入顺利。该体系在国内的大港油田等也进行了应用,对泥岩地层具有良好的抑制作用,没有发生剥落、掉块、井塌等事故,且钻头无泥包,机械钻速比其他水基钻井液明显提高[2]。

1.3 HYDRO-GUADR水基钻井液技术

哈里伯顿公司研制的强抑制型HYDRO-GUADR水基钻井液技术,在国内外各大油田也进行了成功应用,井壁稳定效果明显。HYDRO-GUADR 钻井液体系,不但有良好的井眼稳定性、较高的机械钻速,而且在60℃~120℃的温度范围内都能保持良好的钻井液流变性。HYDRO-GUADR 水基钻井液技术,先后在墨西哥湾的大陆架和深水区域钻井等作业地段都进行了应用,井壁稳定效果突出,钻速明显提高。

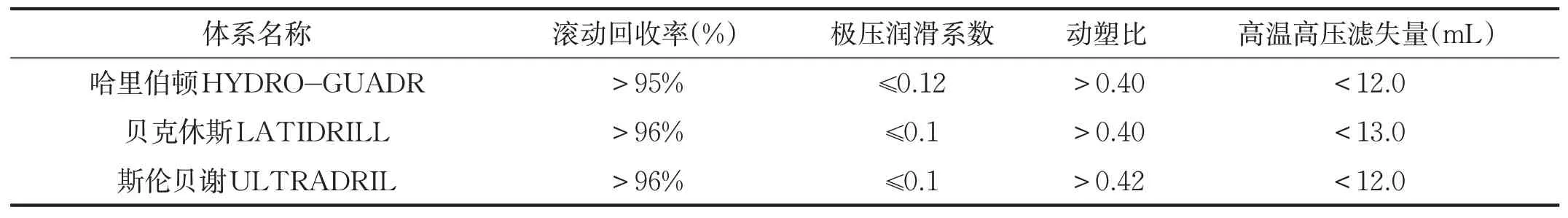

国外3 种主要的高性能水基钻井液体系性能对比如表1所示。由表1可知,这几种钻井液体系的泥岩滚动回收率高,具有较好的抑制作用,且润滑性良好,能够满足高泥岩地层钻井施工需求[3]。

表1 国外高性能水基与油基钻井液体系各项评价指标对比表

2 国内高性能水基钻井液技术

在国外高性能水基钻井液技术取得成功应用之后,国内中石油、中石化等研究机构开始重视聚胺类页岩抑制剂的研究与合成,并以此为基础形成一系列高性能水基钻井液技术,在现场应用取得良好效果。

2.1 PF-PLUS聚胺聚合物钻井液技术

中海油服股份有限公司开发了一种PF-PLUS 聚胺聚合物钻井液,配方为:1%膨润土+0.1%NaOH+0.1%Na2CO3+0.4%PF-PAC-LV+2%PF-TEMP+2%PF-PHIB+2%PF-JLX+1%PF-LUBE+2%PFDYFT-Ⅱ+2%PF-HJZ+5%KCl+0.4%PF-PLUS。该体系中PF-PAC-LV 是中分子量的降滤失剂,PFPHIB 是低分子量聚胺抑制剂,PF-JLX 是聚合醇,PF-LUBE 是高效液体润滑剂,PF-HJZ 和PF-PLUS分别是减阻剂和高分子聚合物包被剂。这种钻井液体系在蒙脱石、伊蒙混层含量较高的软泥岩地层进行了应用,与同区块邻井相比,该钻井液显著降低了井壁复杂事故率,井径扩大率大幅度降低,起下钻未遇阻,后期下套管顺利[4]。

2.2 GID水基钻井液技术

在渤海油田渤中区块进行钻井作业时,常发生泵压升高和卡钻等事故,扭矩明显增大,甚至会发生憋漏地层的情况,这主要是明化镇组地层泥岩粘土矿物含量过高,水敏性极强。针对这种问题,通过开展低分子量聚胺抑制剂PF-UHIB 的研究,再利用PF-PLH 大分子包被剂的协同抑制作用,同时在体系中加入PFPSL非离子聚合物降滤失剂和PF-LPF低渗透成膜封堵剂,使钻井液体系的抑制能力得到大幅度提高,在渤海油田渤中地区BZ2822S 油田取得了良好的应用效果。

2.3 聚胺高性能水基钻井液技术

中国石油大学(华东)在合成强水化聚胺抑制剂SDPA 基础上,通过辅剂优选最终形成了一套聚胺高性能水基钻井液体系。在室内评价和对比试验中得知,该体系能抗温150℃,抑制性优良,在低温环境下能保持良好的流变性,对泥页岩的水化分散效果与油基钻井液相当,抗钙和抗劣土污染能力较好,没有生物毒性,能应用在深水钻井领域[5]。

2.4 新型强抑制胺基钻井液体系

另外,渤海钻探工程公司也研制出一套新型强抑制胺基钻井液体系,采用自主合成的聚胺抑制剂JAI和阳离子聚丙烯酰胺型强包被剂PV,使钻井液体系对粘土具有良好的抑制作用,提高了井壁稳定效果。在二连油田现场应用中,钻井液性能稳定,漏斗粘度一直维持在48s左右,钻井液的优良抑制能力保证了整个钻进过程中没有出现泥页岩水化分散,而引起的造浆、缩径等问题。

3 高性能水基钻井液发展趋势

近年来,高性能水基钻井液取得了较大进展,但仍然存在着抗温低、成本难控制、环保兼容性有待提高等技术难题。未来高性能水基钻井液技术的发展应该从几个方面进行攻关:

(1)创新使用材料科学领域新技术,从分子结构设计出发做好高性能水基钻井液抑制剂、降滤失剂等主处理剂的合成与研究工作;

(2)合成或选用与主剂配伍性良好的包被剂、流型调节剂等辅剂,使高性能水基钻井液保持良好的性能和流变性,便于现场性能维护和调整;

(3)选用来源广、成本较低的环保原材料制备处理剂,满足高性能水基钻井液与环境的兼容性,降低对周围环境和水资源的污染;

(4)大力发展水基钻井液回收再利用技术和废弃钻井液处理技术,进一步降低钻井液综合成本和环境危害。