杏山铁矿中深孔爆破参数优化与高效改进措施

2022-06-15王利军李耀宗冯新奇

王利军,董 旭,李耀宗,冯新奇

(首钢集团有限公司矿业公司 杏山铁矿,河北 迁安 064400)

回采爆破是地下矿山开采过程中的重要环节。大块率一直是影响爆破质量的重要指标,过高的大块率既增加二次处理的成本也增添了溜井卡堵的风险,不但降低了生产效率还影响开采安全。国内外学者为此做了大量的研究。高英勇等[1]结合眼前山铁矿生产现状,采用控制变量法,优化结构参数,提高爆破效果,降低开采成本。耿贵刚等[2]通过分析爆破过程中产生大块的原因,提出不断调整爆破现场的爆破孔网参数、降低大块率的技术措施。赵文奎等[3]对地处西藏高海拔地区的玉龙铜矿大块率高的问题展开研究,最终将表层大块率控制在3%以下。另有诸多学者从孔距、排距、抵抗线优化等方面进行了研究[4-6]。杏山铁矿作为国内较大的地采矿山,长期以来回采爆破大块率一直居高不下,不但影响井下甩矿效率、增加二次破碎工作量,还增添了采场安全隐患,是影响杏山铁矿安全、生产成本和开采效率的主要因素,因此开展降低大块率的研究有重要意义。

1 工程背景

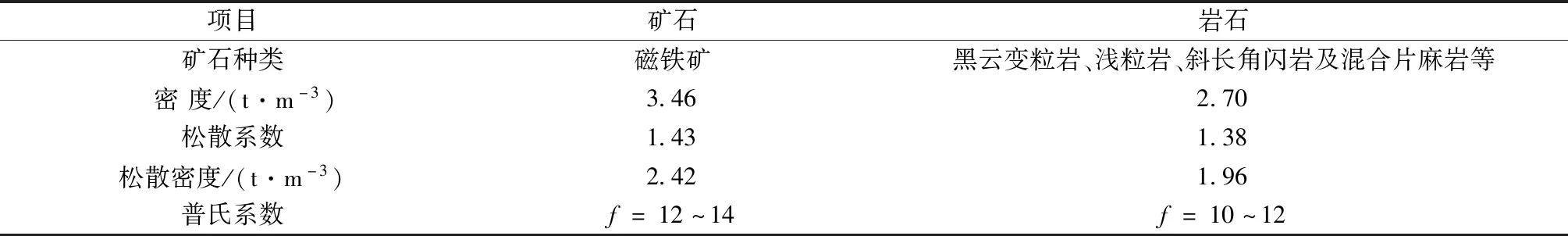

首钢集团有限公司矿业公司杏山铁矿,位于河北省唐山市迁安市木场口镇白龙港村。属于鞍山式沉积变质贫铁矿床,矿区所处位置在向斜构造中。矿石组成比较单一,没有过多的伴生资源,属于中硫、低磷、贫磁铁矿石。巷道穿越地段多为Ⅱ、Ⅲ、Ⅳ、V级岩性围岩。围岩等级由Ⅱ级到V级的岩质依次为:坚硬稳定,裂隙较发育、基本稳定,围岩裂隙发育、岩体破碎、围岩稳定性差。矿石为贫磁铁矿石,主要矿石矿物为磁铁矿,其次为黄铁矿。矿岩性质见表1。

表1 矿岩特性参数表Table 1 Ore rock characteristic parameter table

2 大块产生原因分析

2.1 矿岩的可爆性

矿岩的可爆性是指在爆破过程中,矿岩抵抗爆破冲击的性能。即矿岩受到爆破冲击被破坏的难易程度。从矿岩的可爆性角度分析,影响大块率的因素主要有以下几方面:

1)地质构造因素。杏山铁矿绝大部分采区呈稳定的块状黑云变粒岩及混合片麻岩,所属的岩性决定了其层理较多,有较发育的节理和裂隙。爆破产生的冲击波以能量的形势释放。其中一部分随着岩石裂隙传播,裂隙越多,能量在传播过程中衰减得也越快;当遇到节理和裂隙较发育且有软弱夹层存在,爆炸产生的冲击波能量会在节理裂隙中不断衰减,减小了炸药爆炸时对岩石破坏的能量,严重降低了炸药能量的利用率;所以,严重影响爆破质量,特别是当炮孔堵塞时,堵塞部分的岩体还没有破碎时,就随着周围破碎岩石被推到爆堆中形成原生大块,导致爆破大块率较高,也增加了后期二次处理的成本。

2)炸药与岩石性能因素。为了提高爆破质量,每个矿山会根据现场岩石的力学性质和地质构造特征,通过多次试验不断修正参数,最终确定更适宜现场炸药波阻抗和岩石波阻抗的比值,达到更好的爆破效果,使爆破冲击波合理地分配在爆破应力场中[7]。

2.2 爆破参数

地采矿山爆破落矿质量的好坏,不仅受地质特征的影响,也取决于爆破参数的设计取值。如布孔方式、孔底距、边孔角度和炸药单耗等都对矿岩的破碎质量起到直接影响的作用。

1)炸药单耗。由于现场地质结构和矿岩的复杂性,会出现实际个别点由于爆破设计与实际岩性不符导致炸药单耗与岩性不相匹配,在爆破过程中体现为,能量释放较小不足以使岩石破碎,甚至只产生裂隙形成裂纹,进而产生大块增加了大块率[8]。

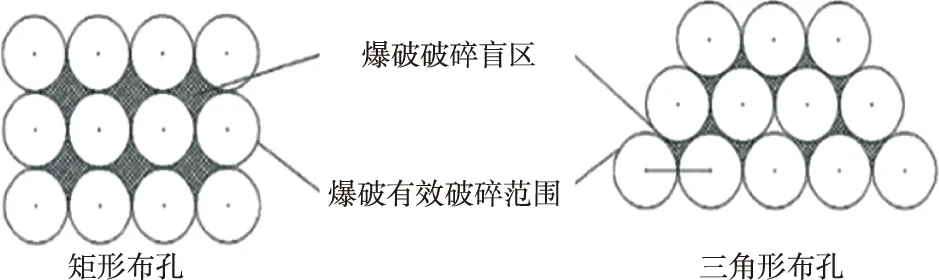

2)布孔方式。随着矿山爆破发展史,常见的布孔方式有矩形布孔和三角形布孔,如图1所示。从图中可以看出,三角形布孔方式的炮孔负担面积重复率较低,同样个数的炮孔叠加爆破区域覆盖面更大,矩形布孔的炮孔负担面积重复较多,造成爆破能量的浪费,爆破成本的增加。因此,从爆破能量的利用效果、爆破破碎盲区、有效破碎范围和实际的爆破质量来看,三角形布孔要优于矩形布孔。如果为了布孔更加便捷快速,矩形布孔很容易导致四个炮孔中间的爆破盲区岩石受到的爆破冲击过小,无法破碎或者破碎不彻底,进而产生超标大块。

图1 布孔方式对比图Fig.1 Comparison chart of hole layout

3)炮孔最小抵抗线、孔距、炮孔密集系数。“小抵抗线大孔距”爆破技术得到了大多数矿山的认可与应用,在现场生产实际应用过程中对爆破大块的产生起到了有效的控制。采用这种爆破方式,增大了单孔有效破碎作用范围,前排孔爆破的同时传递剩余能量,产生新的裂隙,为后排孔爆破破碎矿岩起到预裂作用[9]。

4)炮孔填塞。有效的炮孔填塞可以避免爆炸产生的冲击波气体过早地从炮孔中冲出,加强高压气体对破碎矿岩的作用,使能量利用更充分,爆破效果更好。现场爆破施工人员炮泥堵塞质量不高,管理检查不到位,时常出现爆炸冲击波过早泄露,能量利用不充分,从而爆破大块率偏高。

5)起爆方式。依据起爆药包安放的始末位置以及爆破时能量传播方向的不同,把起爆方式分为两种,一种是孔口正向起爆,另一种是孔底反向起爆。根据现场监测,孔底起爆和孔口起爆相比,孔底起爆时爆破冲击波作用时间更长,爆破更充分。因此,孔底起爆产生的大块率较低,相同炸药量的爆破效果更好,破碎质量较好。

6)炮孔的起爆顺序与间隔时间。适宜的的爆破时间间隔与起爆顺序能够有效地利用爆破冲击波,先爆破的炸药不仅爆破其负责的矿岩,还将对其负载的岩石进行冲击破坏,产生裂隙,同时,适宜的爆破时间间隔还会有利于前、后炮孔矿岩的碰撞破碎,有效地降低大块的产生[10]。

2.3 其他因素

个别破碎点位在岩石揭露后,受节理裂隙影响、爆破振动以及设备作业产生的振动及刮碰等影响,由于自身稳定性较差,导致出现片帮、垮塌产生的大块。

3 改进措施

3.1 适当增加炸药单耗

根据哈氏爆破性分级法,杏山铁矿矿岩属于难爆岩石;结合井下爆破效果及地质构造变化情况,最后确定炸药单耗范围为0.36 kg/t(即杏山铁矿爆破1 t矿石所用的炸药量)。

3.2 减小抵抗线增大孔距

减小抵抗线增大孔距,不仅仅是增大孔间距,降低炸药单耗这么简单,而是要综合考虑各个参数的最优值,选择适宜的炮孔孔距、排距和炮孔密集系数。要充分利用爆炸冲击波的能量,使爆破效果达到最优,不断优化孔距和排距,确定最优比例,进而得到炮孔最大控制面积和最低炸药单耗。不同矿山之间,即使相同矿山不同开采水平之间也有着不同的平衡点。最佳破碎抵抗线追求的是单孔控制面积最大,炸药单耗最低,且当次爆破区域的破碎矿岩总体积最大。“大孔距小排距”的优化,需根据现场实际情况不断进行优化和调整,最终确定最符合现场实际的参数。

1)排距W的确定选用经验公式:

W=(18~23)d

(1)

式中:d—炮孔直径,取值为78 mm。

经计算,W=1.4~1.8 m。

结合初步设计中提供的参数,杏山铁矿最小抵抗线确定为1.8~2.0 m。

2)崩矿步距计算如下:

αL=bcosθ+asinθ

(2)

式中:α—矿石爆破一次碎胀系数;L—崩矿步距,m;θ—放矿体轴流角,(°);b—放矿椭球体沿进路方向的短半轴,m;a—放矿椭球体长轴,m。

通过现场实测,崩矿步距确定为3.8 m。

3)炮孔密集系数m和孔底距a计算如下:

a=mW

(3)

式中:a—孔底距,m;W—最小抵抗线,m。

依据现场爆破效果,杏山铁矿炮孔密集系数为1.2~1.8,孔底距为2.2~3.0 m。

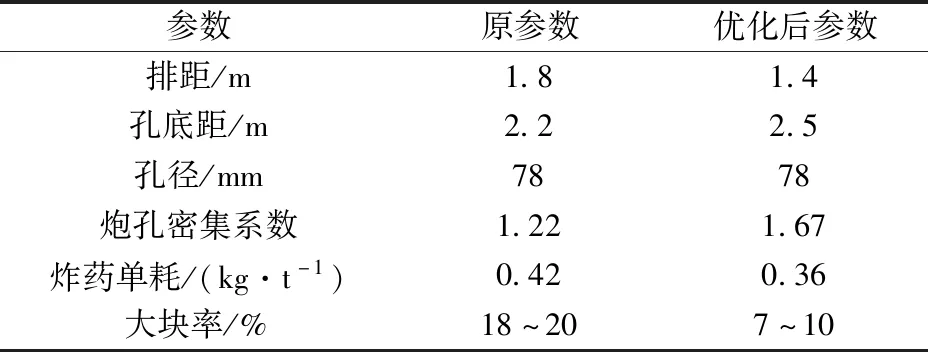

通过杏山铁矿爆破试验和现场爆破参数优化前后结果对比(见表2)表明:排距1.4 m,孔底距2.5 m,炮孔密集系数取值范围为1.67,炸药单耗0.36 kg/t时爆破能量利用率最高,爆破质量最好。

表2 优化前后炮孔设计参数表Table 2 Parameter table of blasthole design before and after optimization

3.3 调整炮孔填塞

对炮孔进行合理填塞。依据现场应用,作业区购进炮泥及相应的黄土制作炮泥,并保证每孔填塞长度不低于400 mm。优化后可以延长爆轰气体对爆破岩体介质的作用时间,爆炸产生的冲击波冲击压力更大,降低爆炸气体能量损失,爆破效果明显改善。

3.4 改善起爆方式

反向起爆网络是将起爆药包装于最后一个药包处,并采用电子雷管延期起爆网路,孔外一次串联起爆。反向起爆和正向起爆相比,能量利用率更高,炸药氧化时间更久,反向起爆时后爆炮孔的封泥作用时间更长,效果更好,不但提高破碎质量还降低了爆破成本。

3.5 优化起爆顺序

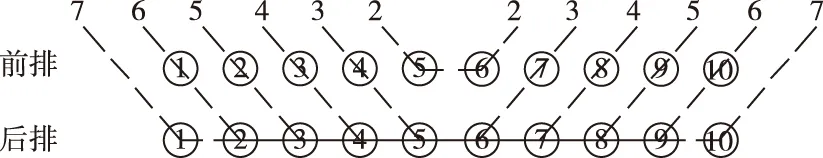

爆破施工现场的岩性以及地质构造直接影响着炮孔起爆順序与间隔时间的选择。结合现场开采爆破实际,将炮孔延期时间间隔改为50 ms,取得了较好的效果。起爆顺序见图2。

图2 起爆顺序图 Fig.2 Detonation sequence diagram

3.6 掌握矿岩地质情况

对岩石破碎及节理发育点位,采取回缩炮孔轮廓线并加密炮孔,以及降低单孔爆破装药量,达到控制轮廓超挖及掉落大块的目的,还可以有效防止不稳定上盘围岩以及节理发育顶板的大块受到爆破干扰提前冒落,保证生产安全的同时减少大块率的发生。

4 结论

通过对杏山铁矿掘进爆破近半年的现场应用试验可知:

1)针对地质条件及矿岩结构进行分析,选择合理的爆破参数,提高爆破能量的利用率,减少了地质构造对爆破过程的影响。

2)通过多次测算及现场实验,最终确定了适宜现场实际的炸药单耗、填塞长度、起爆方式、起爆顺序、大孔距小抵抗线落矿技术等爆破参数,这些参数是实现降低爆破大块率的重要举措。

3)通过对爆破参数进行优化,减小排距增大孔底距,将原有的1.22炮孔密集系数增大为1.67,采场平均大块率由原来的18%~20%降至7%~10%,同时也大幅减少了二次大块处理量并提高了铲运机甩矿量。

4)优化爆破参数,可以保证爆破质量,降低了生产成本,减轻了劳动,增强了采场作业的本质安全化程度。

本文的研究对于中深孔爆破大块率的控制有一定的参考意义,但影响中深孔爆破大块产生的原因有很多,应针对矿山的实际情况去分析原因,采取对应的技术措施,才能有效降低大块率。