铜丝电爆炸载荷下红砂岩破裂行为实验

2022-06-15王兆寒张晨晖匡春霖张凤鹏彭建宇

王兆寒,张晨晖,于 航,匡春霖,张凤鹏,彭建宇

(东北大学 深部金属矿山安全开采教育部重点实验室,沈阳 110819)

目前,常见的破岩方法主要有钻爆法与机械破岩法,然而钻爆法存在可控性差、危险性高与爆后产生有毒有害气体等问题,而机械破岩设备在硬岩环境中磨损严重且工作效率低,成为制约机械破岩在硬岩地下工程应用的一大难题。由此,在当前的破岩技术领域中亟需一种绿色、安全、高效的破岩手段。金属丝电爆炸技术破碎岩石,即通过在金属丝两端施加高功率脉冲电压,在很短的时间内使金属丝发生电爆炸,经历“固态—液态—气态—等离子态”的相态转变,产生高温和强冲击波致裂岩石[1-2]。通过金属丝电爆炸的方法能够产生可控且稳定的冲击波,且无有毒有害气体产生,被认为是一种非常有前景的岩石破碎技术。

国外学者已经开展了利用金属丝电爆炸技术破碎岩石、混凝土等脆性材料的研究。例如,KUZNETSOVA等[3]分析了铜丝电爆炸时冲击波的形成以及破碎混凝土的机理。YUDIN等[4]的研究结果表明金属丝电爆炸电流曲线的前半个周期内有50%~80%的储存能量被释放。YUDIN等[5]还开展了金属丝电爆炸破碎混凝土实验,比较了同时起爆和逐孔起爆时的能量利用情况。LOEFFLER等[6]详细分析了金属丝电爆炸的成本,讨论了使用电爆炸技术作为能量源替代炸药破碎岩石的可行性。此外,VOITENKO等[7]使用金属丝电爆炸联合生成气体的材料来提高固体材料的破碎效率。国内金属丝电爆炸应用研究多集中在化石能源开发领域,其金属丝电爆炸环境为液相介质,例如张永民等[8]和周海滨等[9]提出利用金属丝电爆炸驱动含能材料释能,进而增强冲击波效应,来改善储层物性,提高岩石样品的透气性和渗透率。而本文使金属丝电爆炸载荷直接作用于岩石,不依赖于液相介质而直接爆破,从而实现高效破岩目的。目前,这种金属丝电爆炸直接破岩技术在国内的研究较少。

本文将铜丝通过钻孔预埋在红砂岩试件内部,利用电爆炸设备将高电压、大电流的电脉冲注入铜丝,使之发生爆炸形成强冲击波破碎试件;借助超高速相机观测试件的动态断裂过程,研究不同放电电压和不同爆源位置下红砂岩的破裂模式,研究结果能够为利用金属丝电爆炸载荷破碎岩石提供进一步的认识。

1 实验方案及设备

1.1 试件与方案

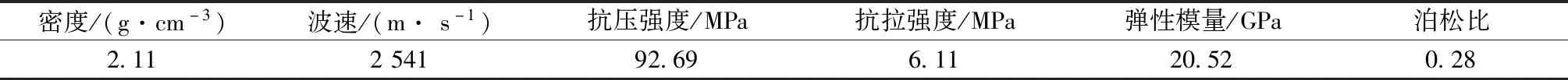

采用图1所示红砂岩试件开展爆破实验,其尺寸为200 mm × 200 mm × 150 mm,基本力学参数见表1。试件准备过程中,沿试件的厚度方向钻通孔,孔径为6 mm。所用铜丝的长度为80 mm,直径为0.4 mm。采用胶水进行填充并固定金属丝。24 h后,胶水完全凝固,即可开展电爆炸破岩实验。

表1 红砂岩基本力学参数Table 1 Basic mechanical parameters of red sandstone

图1 试件示意图Fig.1 Diagram of specimen

本文共设计了五组实验,分别研究放电电压及爆源位置对岩石破裂模式的作用。具体方案见表2。其中试件S1、S2和S3采用不同的放电电压,用于研究不同爆炸能量下试件的破裂情况。试件S3、S4和S5采用不同的钻孔位置,用于研究爆破位置对红砂岩破裂行为的影响。

表2 实验方案Table 2 Experimental scheme

1.2 实验设备

实验采用图2所示电爆炸综合实验系统。该系统主要用于向金属丝注入能量,使其发生电爆炸,产生冲击波效应破碎岩石。实验系统主要由电爆炸爆源、双极性充电电源、光电延时同步触发系统、放电保护开关及示波器等几部分组成。实验系统的工作步骤如下:1)利用双极性充电电源给电爆炸爆源充电;2)充电完成后,光电延时同步控制系统发出触发信号;3)高压脉冲发生器触发电爆炸爆源破碎岩石,示波器采集电流曲线,超高速相机记录岩石破裂过程。

图2 电爆炸实验系统Fig.2 Experimental platform of electric explosion

图3给出了试件表面爆破裂纹演化过程的非接触观测系统,其中超高速相机型号为Kirana-05M。该相机能够全分辨率来支持所有的拍摄速率,也就是提高拍摄速率并不会导致照片像素的降低。超高速相机最高拍摄速度为500万帧/s,一次可获取180张图片。

图3 超高速相机Fig.3 Ultra-high speed camera

2 实验结果

2.1 放电电压对岩石破裂的影响

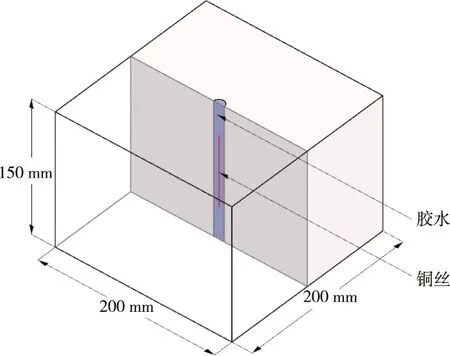

图4给出了不同电压下红砂岩试件的破裂结果。可以看出,30 kV电压下,试件S1仅在电极附近出现了轻微的破坏,并没有宏观裂纹的产生。35 kV电压下,试件S2发生了破碎。可见三条宏观径向裂纹由炮孔中心一直扩展至试件边界,将试件切割成三个碎块。此外,在炮孔周边可见黑色的灼烧痕迹,这是金属丝发生电爆炸后的高温作用导致的。继续增加电压至40 kV,试件S3的破裂程度进一步增强,四条宏观径向裂纹扩展至边界。在35和40 kV电压条件下,炮孔的周边均可见少量的次生裂纹。

图4 不同放电电压下红砂岩的破裂结果Fig.4 Fracture results of red sandstone under different discharge voltages

公式(1)给出了电压和爆炸能量之间的关系:

(1)

式中:W为设备存储能量;C为电容,4 μF;U为放电电压。

30、35和40 kV电压对应的爆炸能量分别为1.8、2.45和3.2 kJ。也就是说放电电压越大,高压脉冲设备注入铜丝中的爆炸能量越大,从而能够产生更强的冲击波,导致了试件破裂程度的加剧。

2.2 不同爆源位置下的破裂过程

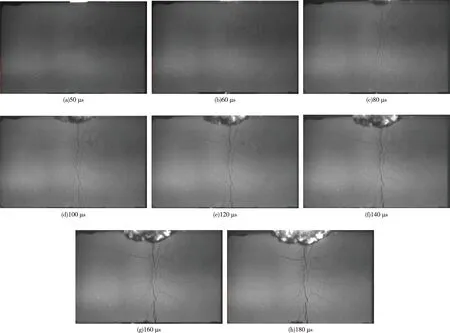

保持放电电压40 kV不变的条件下,研究爆源位置对红砂岩破裂过程的影响。图5给出了试件S4平行炮孔的侧表面裂纹扩展过程,爆源与该试件侧面距离为30 mm。结果表明,起爆后50 μs时,试件表面中部出现平行金属丝的竖向裂纹,这些裂纹宽度较小。随着爆破过程的进行,裂纹数量不断增多,裂纹宽度不断增大。80 μs时,试件端部区域出现斜裂纹,120 μs时,试件中部区域出现横向裂纹。随着爆破过程的进行,试件表面的裂纹密度进一步变大。可见,该试件表面的裂纹网由竖向裂纹、横向裂纹及斜裂纹共同构成。

图5 超高速相机观测的试件S4的破裂过程Fig.5 Fracture process of specimen S4 observed by an ultra-high speed camera

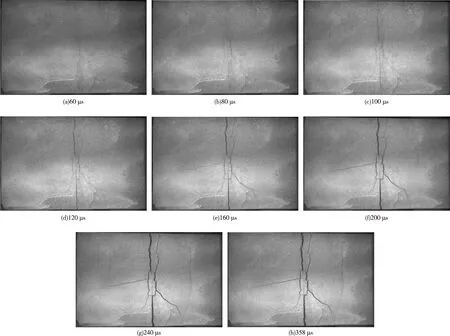

图6给出了试件S5平行炮孔的侧表面裂纹扩展过程,爆源与侧面距离为40 mm。可以看出,起爆60 μs后,试件侧表面中部出现两条主要的竖向裂纹。80 μs时贯通试件表面的裂纹形成,之后,试件表面出现向端部延伸的斜裂纹及近似水平方向扩展的裂纹。

图6 超高速相机观测的试件S5的破裂过程Fig.6 Fracture process of block S5 observed by ultra-high speed camera

对比试件S4和S5的破裂过程可以看出,不同爆源距离下红砂岩试件均是先出现竖向裂纹,随后出现斜裂纹和近水平方向的裂纹,也就是说裂纹出现的时序基本是一致的,且均以平行金属丝的竖向裂纹为主导。但二者的破裂过程存在显著差异,试件S4表面裂纹密集且分布均匀,岩石破碎充分,而试件S5表面裂纹以单条竖向裂纹为主,其他类型的裂纹发育程度较差。

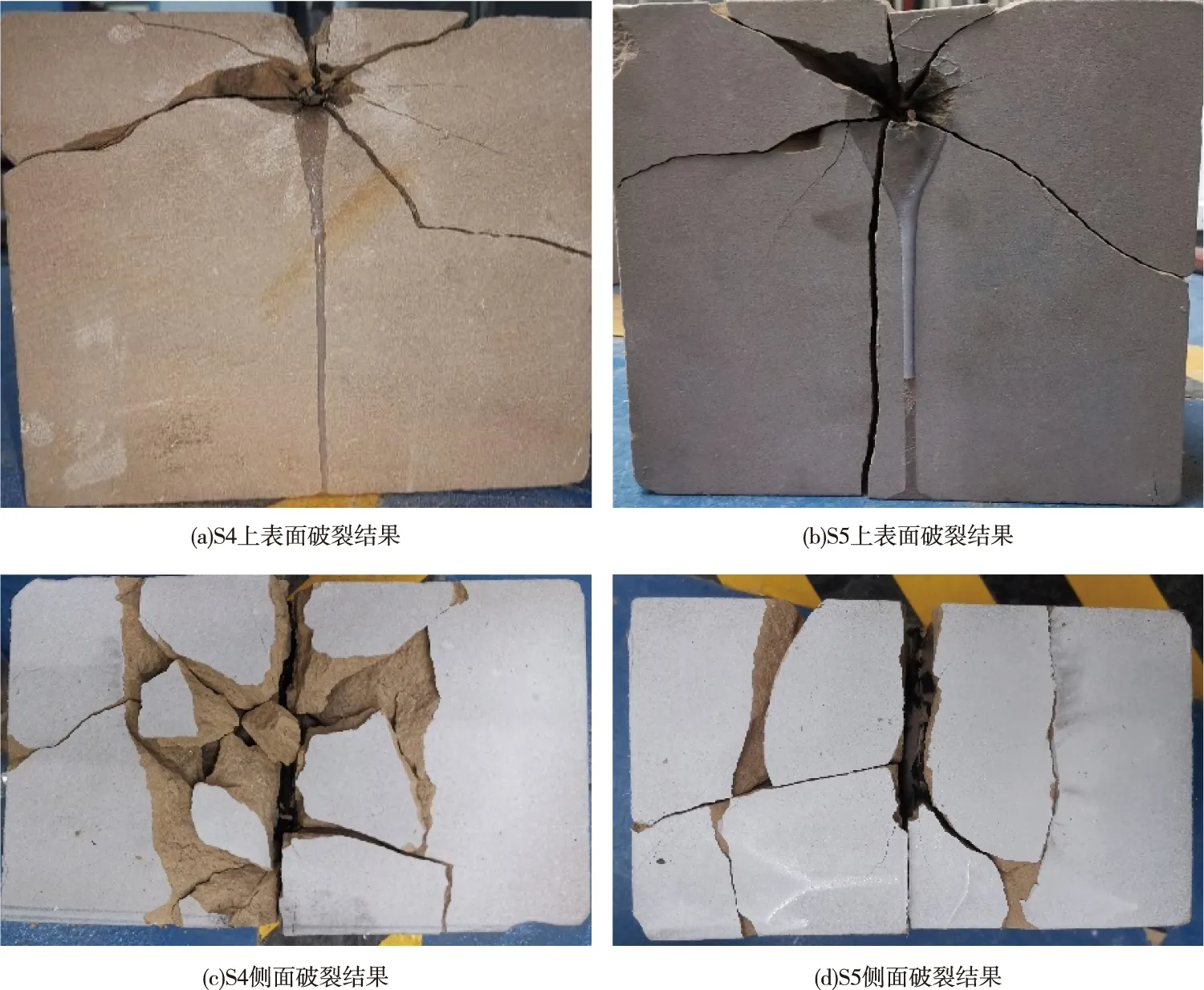

2.3 不同爆源位置下的破裂结果

图7给出了不同爆源位置红砂岩试件的破坏结果。在试件垂直炮孔的上表面,S4和S5的裂纹模式基本一致,主要是由炮孔中心向外扩展的径向裂纹。而试件侧面,两个试件的破裂差异显著,试件S4的碎块多且破碎块度更小,而S5仅出现四个较大的块体,这与前文高速相机的观测结果相吻合。出现这种差异的原因可归结为:试件S4金属丝爆源与自由面距离较小,造成试件局部破坏,形成类似漏斗爆破的效果,而增大爆源与自由面的距离,试件局部漏斗爆破破坏效果减弱,岩石碎裂成少量大块(见图4c、图7b和图7d)。

图7 不同爆源位置的破裂结果Fig.7 Fracture results at different explosion source locations

3 结论

1)本文利用高压脉冲设备将能量注入铜丝,使之发生电爆炸破碎红砂岩试件。结果表明铜丝电爆炸产生的载荷能够有效地破碎红砂岩试件。

2)金属丝布置在试件中间时,红砂岩试件的破裂以径向裂纹为主。随着放电电压的增加,试件的破裂程度变大。30 kV电压下,试件上没有形成宏观裂纹;电压增大到40 kV时,四条宏观裂纹贯通整个试件。

3)超高速相机的观测结果显示,试件侧面的裂纹主要由竖向裂纹、斜裂纹及横向裂纹构成。爆源与试件表面距离影响爆生裂纹的发育程度,铜丝与试件表面的距离越近,形成的裂纹网越密集。