煤矿采场围岩智能控制技术路径与设想

2022-06-15杨胜利王家臣李明

杨胜利王家臣李明

中国矿业大学(北京)能源与矿业学院,北京 100083;放顶煤开采煤炭行业工程研究中心,北京 100083

近年随着人工智能、机器人等领域的快速发展,加快了煤矿智能化建设进程。 煤矿智能化主要是以煤矿信息化和数字化为基础,以开采的智能化、生产自动化和管理信息化为核心,最终实现煤矿的无人开采和智能管理。 不同于美国、印度等世界其他主要产煤国家露天开采比重大的情况[1],我国的井工开采产量占80% ,而井工开采中又有90% 以上是长壁开采工作面。 因此,实现智能开采需要通过对采场围岩环境精确感知、工作面装备群实现自主调节与控制,从而完成工作面整体推进,最终实现开采过程智能化和无人化[2]。

目前,我国建成了以大柳塔、红柳林煤矿为代表的一批千万吨级矿井群和以锦界、黄陵二号井为代表的一批智能化开采工作面,这些工作面已经实现了采煤机记忆截割、液压支架自动跟机及工作面集中控制[3-4]。 由于一些工作面地质条件较好,系统具备对于采场关键设备的姿态与围岩信息的感知能力,并能够实现对工作面直线度及设备姿态的控制。 智能工作面建设过程中,装备群的智能化技术发展较快,采煤机与支架协调联动采煤、液压支架智能供液、输送机惯性导航调直,三机之间配合联动,适应采场围岩环境的能力不断增强,使得开采过程基本实现自动化,基于姿态数据控制的液压支架能够很好地适应围岩的变化[5-10]。 但对于顶底板、煤壁以及对采场产生影响的远场岩层状态的感知、模式识别以及灾变预警技术,都亟待完善发展。 有学者基于模式识别对顶板状态以及来压状况进行动态感知,对顶板进行分级;利用三维激光扫描技术,通过监测煤壁前方裂隙的发展过程,对煤壁片帮的形态进行识别预测[11]。 但由于围岩环境的不确定性较大,现有技术对围岩环境实时感知和动态预测的能力较弱,这仍是综采工作面智能化发展的瓶颈。

调研我国智能开采工作面的实际情况发现,煤矿智能化开采仍然处于初级阶段,有关采场围岩的智能控制原理与研究成果尚在发展初期。 本文总结我国智能工作面发展现状与研究进展、关键技术,分析实现采场围岩智能控制的技术路径与关键问题,提出围岩智能控制的技术瓶颈和几点技术设想。

1 采场围岩智能控制基本原理

1.1 采场围岩系统内涵

在工作面推进方向上,传统意义上的采场围岩系统包括工作面前方一定范围内的煤壁、工作面液压支架、工作面后方采空区的煤矸体,在垂直方向上包括基本顶、直接顶、工作面液压支架以及采场底板。 大量工程实践表明,基本顶以上的关键层乃至关键层之上的覆岩,对于采场的矿压显现、采准巷道的稳定性有着重要的作用,因此出现了“工作面远近场”的概念。 工作面远场岩层失稳导致的应力传递和近场基本顶范围内顶板破断和围岩破坏,均会对采场安全产生重要影响[12]。 在分析采场围岩系统时有必要考虑上述所有要素,构建广义的采场围岩系统,即包括工作面推进与垂直方向上基本顶范围内支架围岩“小结构”,以及会对采场围岩控制产生作用的远场岩层,如图1 所示。

图1 广义的采场围岩系统Fig.1 Map of surrounding rock system of longwall working face

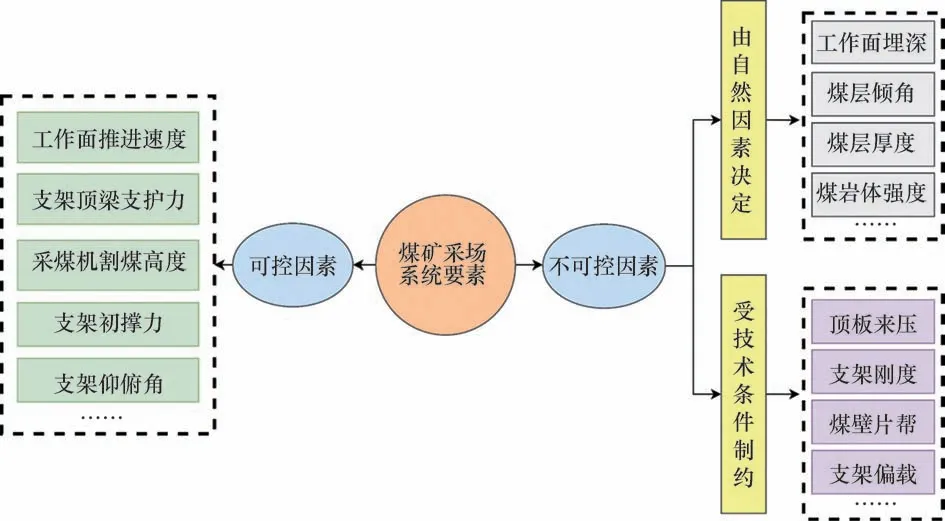

采场围岩系统中包含较多的要素,可按对采场围岩控制的作用方式分为“可控因素”和“不可控因素”两类,如图2 所示。 由地质条件决定的工作面埋深、厚度、倾角、煤岩体强度,以及采场技术确定后无法改变的支架刚度、顶板来压等是“不可控因素”。 “可控因素”则是可人为调整或借助采场设备改善的,如工作面推进速度、支架初撑力、采煤机截割高度等,这些因素会不同程度地影响采场围岩控制的效果。

图2 采场系统要素分类Fig.2 Factors classification of the surrounding rock system

1.2 采场围岩智能控制基本原理

工作面生产系统主要包括以支架为主的支护系统和由采煤机、刮板输送机构成的采运系统。 采场环境除了包括顶底板与围岩,还包括水、火、瓦斯等危险源。 在工作面推进过程中,生产系统会受到采场环境的影响和制约,只有建立采场环境-生产系统耦合关系,才能真正为采场围岩控制和生产系统实现智能化控制奠定基础。

将采场环境与生产系统联系起来,具体来说就是重点考虑地质条件与煤层变化对采煤机割煤的影响、顶板与围岩变化对于支架支护系统的影响、空间感知与地质条件对于输送机推进的影响。 利用采煤机截割时感知的信息和矿井地质管理平台中储存的三维信息,建立工作面前方未采区域的地质预测模型,实现超前预测;同时应对生产系统中重要设备(采煤机、支架、输送机)的位置、姿态及对围岩的控制状况和效果等进行实时动态的监测。此外,还要实现对水、火、瓦斯、粉尘、顶板等危险源的精准感知监测,建立灾害预测模型,实现对于重大危险隐患的智能预测预警以及防治措施的智能联动。 最终实现的目标是全工作面建有完善的智能感知系统,实时监测开采环境变化情况,生产系统能够自动根据采场环境(开采空间的地质条件)的变化实时修正开采行为,并对开采过程可能遇到的问题进行预判。 开采系统能够进行自主学习,对不同条件的煤层开采方法进行学习与训练,找到特定条件下最优的工作行为。 系统能够根据实际情况自主决策,自动根据已经寻找、掌握的最优开采行为进行开采,提高生产和围岩控制的科学性与适应性,实现真正的智能化开采。

2 采场围岩智能控制的技术路径与关键科学技术问题

2.1 技术路径

煤矿采场围岩智能控制是指利用计算机、人工智能等技术,以采场围岩控制相关理论为基础,研究采场围岩系统中各个要素、各种因素对围岩控制的影响,进而为工作面的智能化以及自动化开采提供安全可靠、智能可控的开采条件。 要实现煤矿工作面采场围岩的智能控制,就要深入研究围岩系统中各要素以及相互之间的关系,明确各因素对于围岩环境的影响以及采场围岩系统内各要素间的相互影响规律,使得各要素能够相互平衡、达到采场围岩系统动态稳定的状态,为工作面智能化开采提供安全保障。

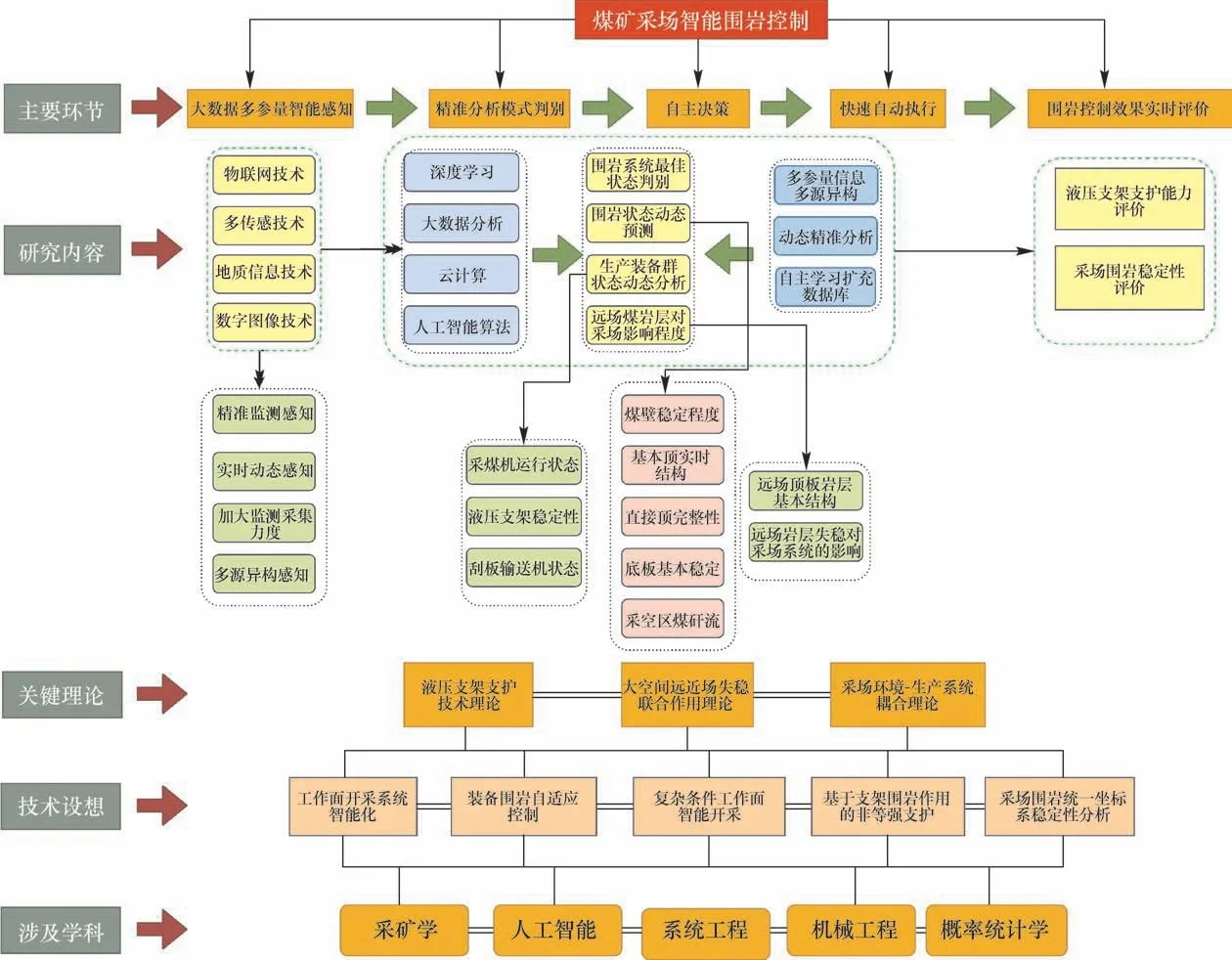

采场围岩系统“多参量智能感知-精准分析模式判别-自主决策-快速执行-控制效果动态评价”是实现采场围岩智能控制的主要环节(图3)。 将工作面采场围岩控制理论及相关的采矿学科理论,与人工智能、系统工程等相关学科相结合,以物联网和多传感技术为核心对采场围岩系统的多参量信息进行精准感知;运用以深度学习为核心的大数据分析、云计算以及人工智能算法对于多源异构数据进行处理和挖掘,建立模型实现对岩层状态动态预测以及装备运行状态的实时分析,可实现对采场围岩系统当前所处状态优劣的智能判别;在分析过程中不断学习更新、扩充数据库,能够找到当前采场围岩系统各要素最佳参数,对工作面“可控因素”进行动态调整。 “感知-分析-判别-调整”过程随工作面开采往复进行,并不断对围岩系统的控制效果进行实时评价与更新,根据围岩系统的状态制定出稳定可靠的风险防范措施,实现采场围岩系统的智能化控制。

图3 实现采场智能围岩控制的技术路径Fig.3 The technical path to the ISRC

2.2 关键科学技术问题

2.2.1 采场围岩系统多要素信息感知与数据交互

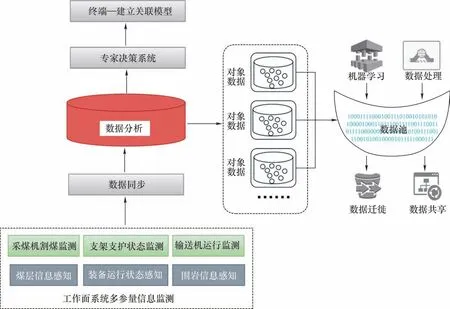

采场围岩系统所含要素较多,数据是实现采场围岩控制的基础[13]。 对于整个采场围岩系统而言,实际获取数据过程中存在监测误差大、数据规模大、数据结构复杂且数据的价值密度低等特点。 因此,在未来发展过程中,一方面要利用多种监测手段加大对采场围岩系统有用信息的采集力度,采集过程要能够保证相关信息与数据的及时性与准确性,满足围岩控制对于数据的动态调用的需求;另一方面,由于采场系统的各个环节关联性强,对围岩系统多要素数据的融合与处理提出了更高要求,需要对不同类型数据集成不同的数据库进行优化、对融合程度不同的数据抽取方案进行优选,运用深度学习、知识图谱等人工智能算法挖掘数据间纵向和横向关系,最终实现围岩系统的全面态势感知与预测,建立标准化数据管理平台(图4)。

图4 煤矿采场数据特点与利用Fig.4 Data characteristics and utilization at longwall working face

2.2.2 地质信息精准感知和透明工作面的构建

目前,大多数智能工作面已经实现可视化远程干预控制,这主要是基于对采场装备群状态与信息的可视化[14-16],但对于围岩环境(顶底板、煤壁以及远场岩层)并未真正实现可视化。 三维地震资料对于探明和把握煤矿的整体围岩环境尤其是远场岩层有极为重要的作用,而获取近场围岩信息主要依靠钻孔数据,并辅之以一定的物探手段。 这些技术发展迅速,但也面临发展瓶颈。 例如,三维地震资料的动态解释、钻孔物探不能充分抓取对工作面有影响的关键信息,对多元异构信息的融合缺乏一定的手段。 因此,加快采场地质与应力的高精度探测技术与装备的研发进度,对于实现采场复杂围岩系统的精准探测十分重要。

2.2.3 采场围岩大数据处理技术与“子要素-大系统”稳定性关系模型的构建

在采场围岩系统中,利用多种技术手段对于采场的关键信息进行监测、获取并累积大量的历史监测数据,能为直接、准确、全面了解围岩状态奠定基础。 总体来说,现有的针对采场围岩进行研究的驱动数据可分为静态数据和动态数据两类,如图5 所示。 静态数据可分为由自然因素决定的数据和开采技术参数。 动态数据根据监测对象可划分为两类:一是对围岩(顶底板岩层、煤壁)活动的监测,主要是对位移、应力和能量演化信息的获取;二是基于对海量支架数据的研究,包含压力数据、位姿数据和循环数据。 通常来说,动态监测数据大都具备一定时空关系,而从时空序列角度构建模型对动态监测数据研究已经成为热门。

图5 采场围岩系统驱动数据Fig.5 Driving data of the surrounding rock system of longwall working face

智能算法具有强大的数据处理能力,相对于传统分析更能有效地解决非线性关系的问题、找到数据中不易被揭示的规律。 采场监测数据涉及种类多、复杂程度高,数据驱动与智能算法相结合对相关问题进行研究是发展趋势。 一些学者采用支持向量机(SVM)关联顶板来压数据和支架阻力数据分析顶板来压问题[17-18];利用深度学习中的卷积神经网络(CNN)解决开采过程中的煤岩识别问题[19-21];利用深度学习的长短时记忆网络(LSTM)预测采场矿压显现[22]等。 实现采场围岩的智能控制,就要以数据为基础、以不同的智能算法为引擎处理不同要素反映的信息,进一步建立反映不同的要素稳定与围岩系统整体稳定性高度相关的算法系统,构建关系模型(图6)。

图6 大数据处理与智能算法模型关系Fig.6 Big data processing and intelligent algorithm model relationship

2.2.4 采场围岩系统智能化控制框架的构建

构建围岩系统智能控制框架要以智能化工作面开采系统框架为基础。 当前智能工作面的开采系统基本实现集成控制,不少工作面建立了以“开采作业区域-井下集成区域-地面调度中心”为核心的三级控制框架,而围岩系统除了配合智能工作面的总体框架,还应完成“感知-分析-决策-执行-反馈”的集成架构[23-24]。 其中,“感知”过程要实现采场围岩系统各要素的可视化,构建三维模型,并对模型参数动态修正;“分析”过程要利用人工智能算法根据围岩系统各要素“关联性强”且“时效性强”的特征制定算法规则,分析模型各要素间的耦合性,并能够实现对系统“可控因素”的参数优化;“决策”过程要利用基于深度学习的知识库,根据系统优化的“可控因素”的参数实现自控制;“执行-反馈”阶段依靠决策系统指令实现围岩系统各要素间的自适应,根据执行效果对于系统进行反馈,不断扩充数据库,实现智能控制系统数据的动态更新与效果的优化,提高采场围岩控制的可靠性。

3 围岩智能控制的关键技术设想

3.1 工作面开采系统智能化

工作面开采系统实现智能化是工作面智能化开采的基础,也是采场围岩实现智能化控制的保障和动力。 当前,大多数智能工作面实现了以采煤机记忆截割、液压支架自动跟机及工作面集中控制技术为代表的采煤机与支架协调联动采煤,基本实现了工作面系统自动化控制为主、人工干预为辅的开采模式,能够基于工作面关键设备的工况与关键参数感知实现对于开采系统的控制。 但要真正实现开采系统的智能化,不仅需要对设备参数感知,更需要对采场地质围岩与地理信息的感知,最终构建“透明工作面”,实现对采场环境因素的智能感知(图7)。 基于此实现工作面生产系统的设备自控制,才能为“无人化”完成整个生产过程奠定基础。

图7 开采系统智能化技术实现路径Fig.7 Technical path for the intelligent mining system

3.2 装备围岩自适应智能控制

液压支架是煤炭安全开采的重要保障,支架与围岩作用是安全生产的核心。 我国大多智能工作面实现了支架的自动化跟机,但在工作面整体协调推进以及支架与采场围岩的适应性上还并未实现智能化。要大力探索发展支架围岩自适应技术,对工作面围岩状态感知与液压支架智能控制方式进行系统研究。

本研究为实现综采工作面智能化开采提供围岩-装备耦合智能控制思路:以建立围岩-支架耦合模型为目标,对液压支架进行实时监测,评价支架支护状态;对工作面围岩控制效果进行多方位评价,建立围岩控制效果评价模型。 通过对比评价,实现液压支架对围岩的自适应。 支架围岩自适应效果评价逻辑如图8 所示。

图8 支架围岩自适应效果评价逻辑Fig.8 Logic for evaluating the adaptive effect of self adaptive of support-surrounding rock

智能开采对于采场围岩的状态评估方法与途径提出了更高的要求,目前尚未建立较为完善的采场围岩状态评估体系。 依据我国采场围岩控制现状以及智能开采对于采场围岩稳定性要求,本文初步提出基于明显可见破坏、异常数据以及多源信息融合的采场围岩状态分级评估方法和体系,如图9 所示。

图9 采场围岩状态评估方法Fig.9 Status assessment method of support-surrounding rock

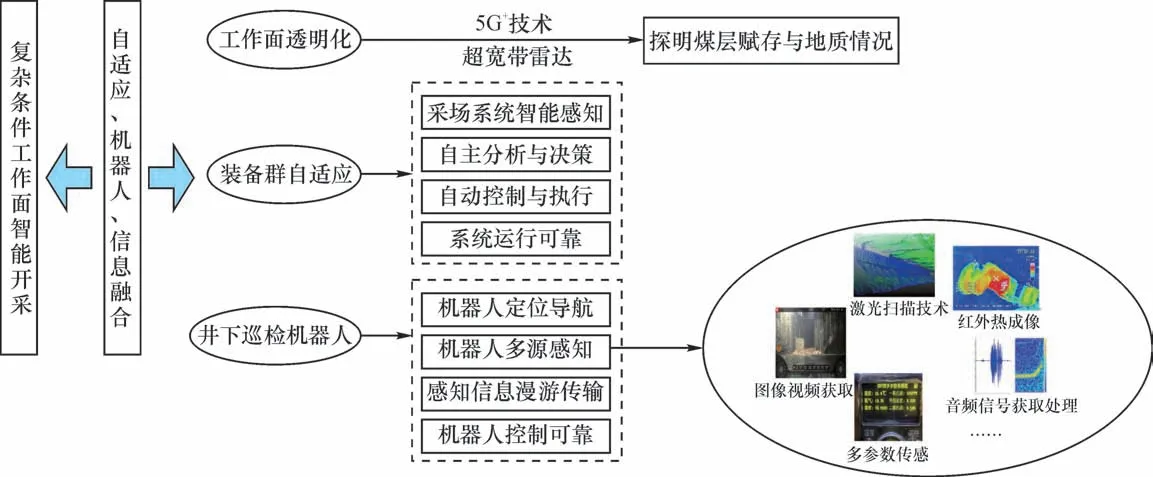

3.3 复杂条件工作面智能开采技术

当前我国的智能化采煤受制于煤层与地质条件的不确定性,未来的智能化采煤技术必然要从适应简单地质条件走向适应较复杂的煤层地质条件。复杂条件下的工作面智能开采关键技术与设想如图10 所示。 构建复杂条件下智能化工作面,最为重要的就是探明工作面地质条件,发展工作面智能化监测技术手段,利用三维激光扫描、地质雷达以及物联网、多传感等先进技术精准探明采场系统的煤层地质与围岩情况,实现动态监测与实时修正,构建“透明工作面”;提高生产系统装备群的自适应技术,实现生产系统与开采环境相适应;工作面无人化是智能化工作面的最终目标,大力发展机器人技术,实现井下巡检机器人替代工作面的巡检人员,实时监测工作面生产的采、支、运过程,利用机器人自身具备的“多传感、高精度、实时响应”特点,实时处理所采集的设备、围岩和环境状况的感知数据,及时反馈给智能开采系统。

图10 复杂条件下智能开采技术设想路线Fig.10 Intelligent mining technology concept under complex conditions

3.4 统一坐标系下采场围岩的智能控制

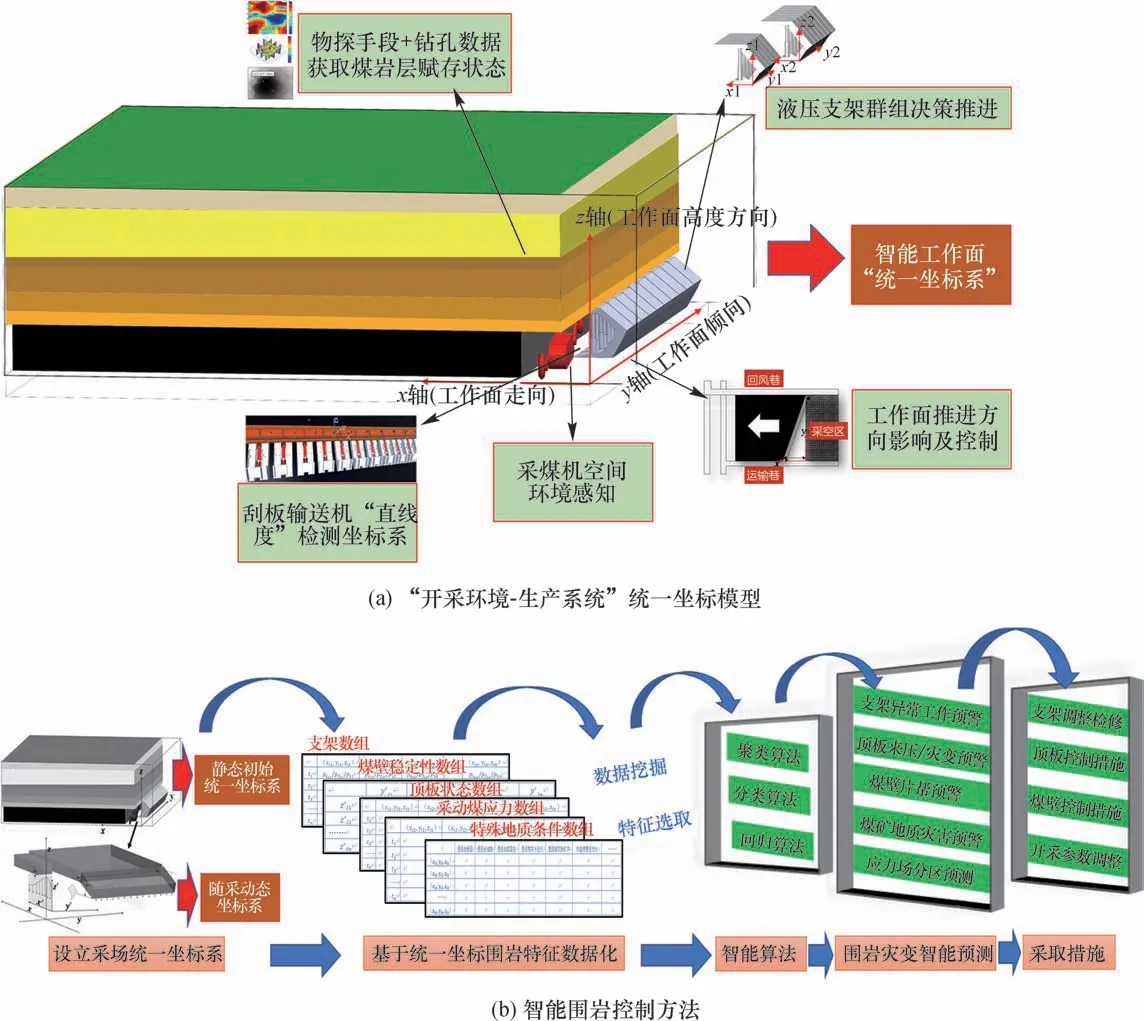

对于采场生产系统,传统设备位置以及设备之间位姿关系的描述,主要是基于设备间的相互连接约束及相对于工作面、巷道间的位置关系来完成,无法满足智能化开采与精准开采的要求。庞义辉等[25]基于智慧煤矿逻辑模型,提出考虑随机误差的强耦合设备群空间坐标统一描述模型及各设备空间关联坐标系转换方法,实现了采场生产系统设备群位姿关系建模。 但在采场环境-生产系统的耦合关系场中,要实现采场围岩智能化控制的目标是远不够的。 智能化开采下开采系统与围岩系统有高度耦合关系,在把握整体采场围岩环境准确坐标规整且不发生大变化的基础上,应在围岩系统内部建立覆盖范围更广、更为规范科学的采场围岩统一数学坐标系模型,如图11 所示。

图11 “开采环境-生产系统”统一坐标系模型及围岩智能控制方法Fig.11 Unified coordinate system model of “mining environment-production system” and intelligent rock control method

基于统一坐标系模型为多源要素信息赋予统一的数据化特征,以统一特征化后的数据为驱动,利用不同智能算法分别构建模型,实现对不同采场围岩灾变类型的智能预测与预警,根据预警结果针对性地采取围岩控制措施,最终实现采场围岩的智能控制。

4 基于支架信息的来压智能预测案例

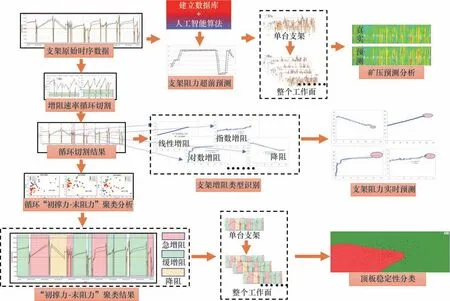

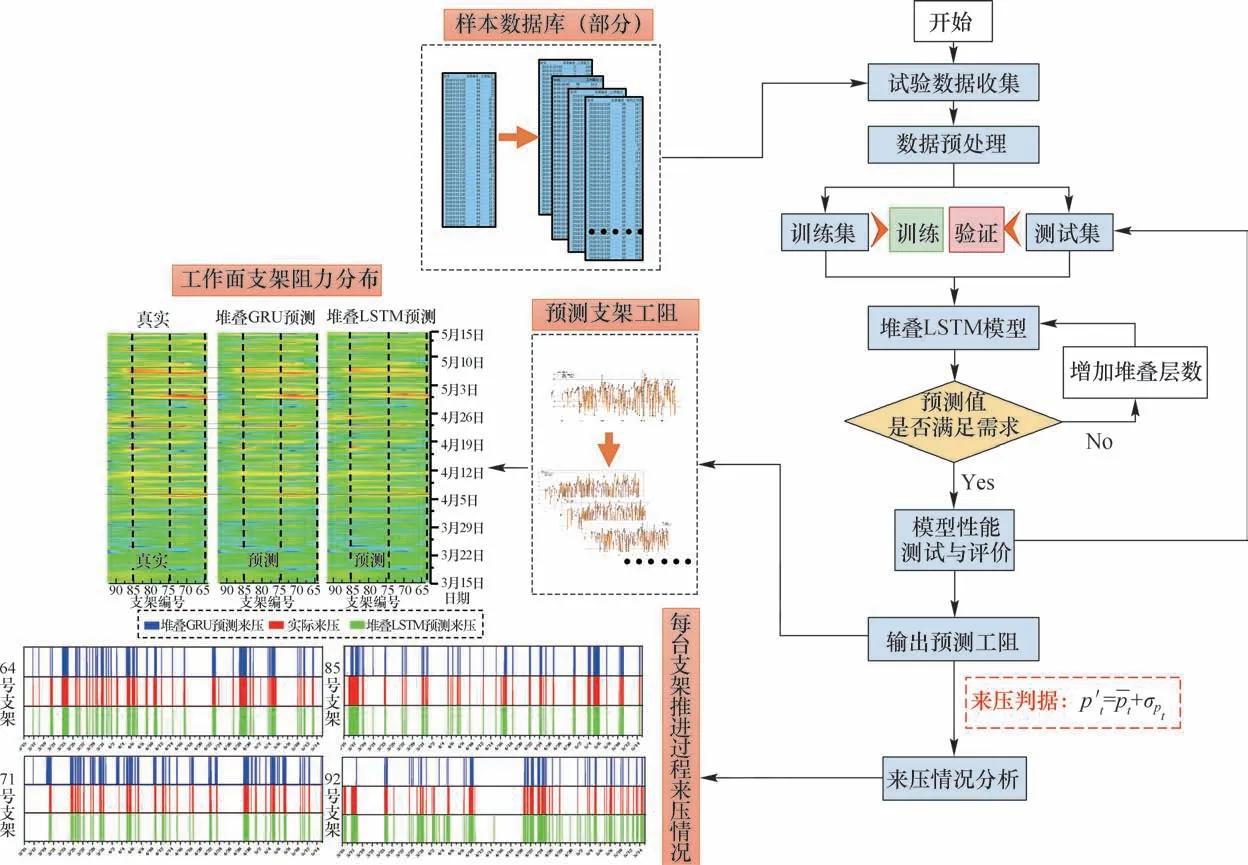

采场支架电液系统提供的海量数据,是进行采场矿压分析的主要数据。 对获取的支架大数据进行分析,为探索顶板状态与支架围岩关系和围岩智能控制提供了基础。 如图12 所示,利用支架原始时序数据可以实现对于矿压的预测分析、阻力实时预测[26]及顶板稳定性分析[27]。

图12 支架信息的可挖掘性Fig.12 Excavability of support information

4.1 案例工程背景

以北辛窑煤矿8103 初采工作面顶板来压为研究对象,利用深度学习中的堆叠LSTM 算法,基于支架原始阻力时序数据对顶板来压进行预测。 北辛窑煤矿8103 工作面煤层厚度4.3 ~7.0 m,平均厚度5.6 m,煤层倾角19° ~25°,平均22°,工作面平均走向长度约1 868.8 m,倾斜长度165.9 m,可采储量1.28 Mt。 煤层厚度变化不大,结构复杂,煤层中含2 ~7 层夹矸,夹矸厚0.1 ~1 m,8103 工作面为首采面,基本不受四邻巷道采掘影响。 直接顶或基本顶为平均厚度11.96 m 的砂岩,直接底为均厚4.18 m 的砂质泥岩。 工作面共设105 台液压支架,其中第1 ~3 号及第101 ~105 号为过渡支架,从1 号支架开始,每隔7 座支架进行在线监测。 本次试验采用工作面在线矿压数据,基于堆叠式LSTM 算法建立周期来压预测模型。

4.2 算法原理简介

4.2.1 LSTM 原理

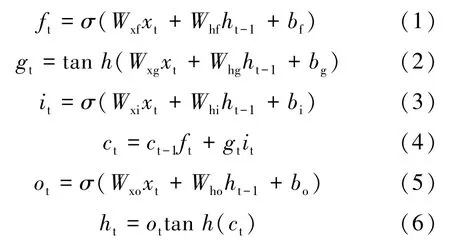

循环神经网络在工作面矿压预测的应用已经十分广泛[22,28]。 长短时记忆网络(LSTM)是一种特殊的循环神经网络算法,能够解决RNN 在长序列数据训练过程中的梯度消失和梯度爆炸问题,已经被广泛地用于有明显时序规律的数据训练与预测中。 它的网络结构主要是通过门控制将短时记忆信息与长时记忆信息相结合,从而能更好地捕捉时序特性,如图13 所示。

图13 LSTM 内部门结构Fig.13 Structure of the inner sector of LSTM

每个神经元内部计算采用以下公式:

式中,ft为遗忘门的输出信息;σ表示sigmoid 激活函数;Wxf、Whf是遗忘门权重系数;ht-1为上个LSTM 单元的输出结果;xt为接收的时序信息;bf是遗忘门偏置;it和gt为更新门计算完成的输入信息;Wxg、Whg、Wxi、Whi为更新门的权重系数;bg、bi为更新门的偏置;ct为该神经元的输出,流向下一神经元;ct-1为上个单元的储存信息;tanh表示tanh激活函数;ot和ht为计算完成的结果信息;Wxo、Who为输出门权重系数;bo为输出门的偏置。

4.2.2 堆叠LSTM 网络结构

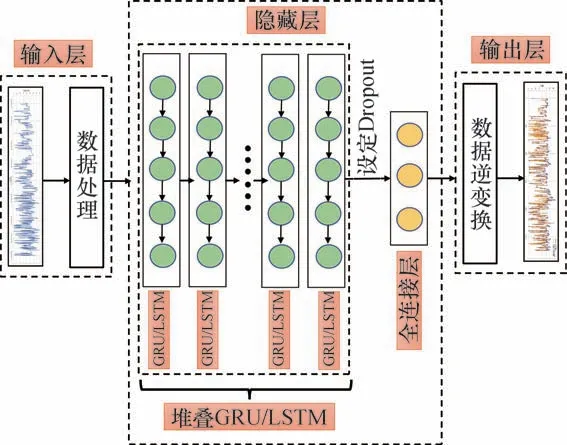

支架矿压数据作为有周期性的时序数据,LSTM 有很高的适用性。 大量的实践表明,用LSTM 进行预测时,准确率的提升往往和网络的深度有关。 通过加深模型网络的深度,能够提高训练的效率,获得更好的预测效果。 在现场进行矿压预测时,在时间成本允许的情况下,通过增加网络的层数,能够更好地提取数据的特征,从而达到更好的预测效果。 试验采用的堆叠LSTM 网络结构如图14 所示。 为了验证效果,试验用堆叠GRU 网络进行对比分析。

图14 堆叠网络训练模型Fig.14 Stacked network training model

4.3 数据处理过程与结果分析

运用堆叠LSTM 进行支架阻力分析,具体步骤如下:

(1) 确定样本数据集。 从支架在线监测系统提取2月15日至5月15日的中下部区域67 ~92号支架的原始时序数据作为数据集,取样间隔为5 min。

(2) 数据预处理。 在支架电液系统发生故障或传输过程中存在矿压监测异常数据,采用拉依达准则进行识别和剔除,并使用拉格朗日插值对矿压缺失值进行插值,以减小误差。

(3) 建立堆叠LSTM 模型预测单架工作阻力。由于数据量足够,划分10% 作为测试集,用来评估模型预测性能,循环运算选择最优的网络堆叠层数,本次试验综合评估参数和时间的因素,确定的最优堆叠层数为4 层。

(4) 输出模型预测的支架阻力,并进行工作面推进过程支架阻力分布的整体分析,与真实阻力分布进行对比验证。

(5) 采用时间加权平均工作阻力进行来压判据。 以支架每个循环的加权工作阻力的平均值与其1 倍方差之和作为判断顶板来压的判据,计算公式为

式中,p′t为来压判据为初撑力平均值;σpt为均方差。

(6) 对每座支架推进过程中的顶板来压情况进行可视化展示,并对来压预测准确率进行输出,如图15 所示。

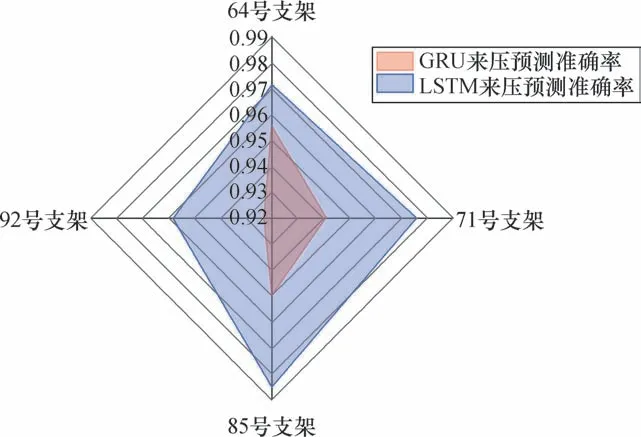

各阶段的预测结果及准确性对比如图15 和图16 所示。 可以发现,堆叠LSTM 的矿压预测模型能够准确地对工作阻力进行预测,对工作面推进过程中周期来压明显的区域与压力,能够实现准确地预测与预警;对于每一台支架,堆叠LSTM 模型能很好地预测来压时间和范围,对比堆叠GRU 模型,预测准确率多高于97% ,在顶板来压方面有很高的适应性。

图15 基于堆叠LSTM 预测矿压的方法流程及输出结果Fig.15 Cyclic pressure prediction process based on stacked LSTM networks

图16 来压预测准确率Fig.16 Predictive accuracy of pressure forecasts

5 结 论

(1) 重新定义了采场围岩系统的内涵,包括工作面推进与垂直方向上基本顶范围内的支架围岩的“小结构”,以及对工作面产生重要作用的远场岩层;将采场系统的影响因素划分为“可控因素与“不可控因素”,基于此明确了采场围岩智能控制的基本原理。

(2) 分析了煤矿采场智能围岩控制的含义和实现途径,提出以采场环境“多参量大数据智能感知-精准分析模式判别-自主决策、执行-围岩控制效果动态实时评价”为的主要环节的技术路线。核心在于建立包括采场围岩系统各个要素在内的关系模型,能够为工作面的智能化以及自动化开采提供安全可靠且智能可控的围岩环境。

(3) 基于我国现阶段技术发展现状,提出了能够解决发展过程中某些技术瓶颈以及实现采场围岩智能控制的4 点技术设想:工作面开采系统智能化、装备围岩自适应智能控制方法与技术、复杂条件智能工作面智能开采技术以及统一坐标系下的采场围岩系统稳定性分析与智能控制方法。

(4) 以北辛窑的部分支架数据为实际案例分析了支架原始数据的可挖掘性,并利用堆叠LSTM算法实现了对采场矿压的智能预测,准确率达97% 以上,有很好的适应性。