掀背门内板尖点开裂问题分析及其解决办法

2022-06-15吴雄伟蒋吉谢国文李钊文杨建广州汽车集团股份有限公司汽车工程研究院

随着年轻消费者越来越多,汽车外造型设计越来越张扬。与此同时,为了满足造型需求,覆盖件、钣金零件各部位之间的落差也变得较大,加大了汽车钣金零件的制造难度。为了凸显产品的局部特征,造成某些分缝部位尖角成形较难处理。

本文以某车型掀背门内板为对象,结合前期同步工程方案分析优化及软模试制实物取样结果,探讨工艺及产品优化解决背门尾灯位置尖点开裂问题,并跟进量产模具生产调试结果,证明解决方案稳定可行,为后续其他车型类似问题解决提供参考思路。

产品结构

图1 为某车型掀背门内板产品结构。长约1520mm,宽1170mm,高约245mm,受外造型特征棱线约束,内板对应位置为尖点,成形难度大。

[5][50] Hodler. R., Raschky. P, “Regional Favoritism”, Quarterly Journal of Economics, Vol. 129, No. 2 (2014), pp. 95-103.

图2 所示为掀背门与尾灯搭接尖点位置的胶条安装面与侧壁夹角的断面图。

为保证侧壁及包边面品质,按照以往项目经验,规划尾灯尖点位置最大整形高度H 不超过15mm,如图4 所示。

前期工艺分析优化

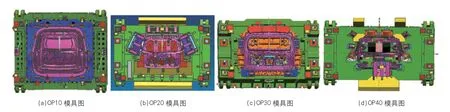

基于成本压力上行,制造工厂规划4 工序冲压掀背门内板。前期SE 工艺规划见图3。

尾灯安装位置侧壁高度达101mm,车身坐标下,尾灯搭接区域侧壁与胶条安装平面角度约56°。

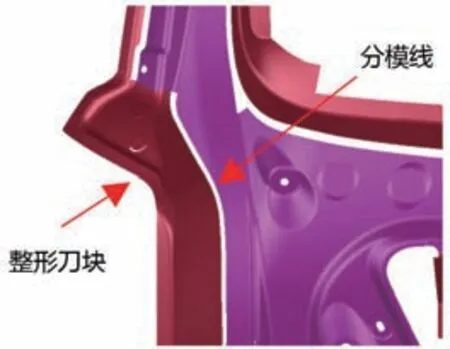

量产尖点开裂解决方案,参考软模验证结果,侧壁面做弧度整形,尖点位置整形刀块分缝分割到胶条面边界,设计工艺/结构;模具结构图如图10 所示。

尖点整形量大,拉延OK,但整形过程中,受产品结构限制,初始触料面积,导致到底尖点成形开裂。若减小整形量,则拉延到底,减薄过薄,后工序接着往下导致板料进一步减薄,失效超差,从而导致成形开裂。因此考虑从增加初始触料面积入手解决该问题。综合产品及工艺方案提出两种解决方案。

CRISPR/Cas系统对病毒DNA清除能力为病毒的治疗提供了新思路。利用CRISPR/Cas系统能够有效安全地将HIV病毒从体外培养的人T细胞的DNA中清除。我国军事医学科学院放射与辐射医学院研究所、第四军医大学西京医院、日本京都大学等处的研究人员研究靶向乙肝表面抗原(HBsAg)编码区的CRISPR/Cas9系统,在体外培养的肝细胞和活小鼠体内的效果表明CRISPR/Cas9可在体内和体外抑制HBV复制和表达,可能是治疗HBV感染的一种新策略[13]。

方案一、优化产品结构

原产品直面侧壁提设变单改成圆滑光顺过渡,尖点触料改为圆弧面,见图6(a),增加初始接触面积,减少应力集中;经CAE 成形分析,确认OK,见图6(b)。

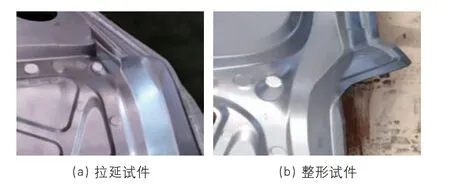

按前期工艺规划,调试相关工艺参数,设置压机吨位/压边力进行试生产,零件成形OK,见图9,联合量产工厂品控评估可行,推进量产应用生产。

为了确保包边面质量,顶部整形保证10mm 高度不变,侧壁面做成弧面区域约35mm,见图7(a),尽量减缓拉延减薄及改善应力状态,使成形后网格单元尽可能达到双向拉伸。受造型A 面数据影响,拐角分缝边界变化急剧,板料成形过程中容易撕开裂,因此,整形工序时,边界填充3mm,光顺边界,见图7(b),后工序再精修该位置。

方案二、工艺方案优化

20世纪80年代,有关政府批准三明钢铁厂将被誉为“南方周口店”的万寿岩史前遗址作为采矿点进行开山采矿。 习近平得知后对此立即批示:“万寿岩史前遗址是重要的文化遗产且不可再生,这个文化遗产不仅属于我们,同样属于我们的后代,为了谋取眼前的物质利益破坏文化遗产的任何行为都是不可取的,需立即停止。”并对万寿岩史前遗址采取保护措施,帮助三明钢铁厂重新选址以及决定由省财政拨款用于遗址发掘与保护。 经过习近平的努力,文化遗产保护和经济发展才能相协调,三明钢铁厂选取了新的采矿点,万寿岩史前遗址也在2013年被确定为国家考古遗址公园。

该方案通过CAE 分析后,成形减薄超工厂标准,失效因子在范围内。该分析状态可接受,然而,弧面整形成直面,存在成形冲击痕可见及波纹不可接受的风险,亟待验证。

调试验证

软模验证

为了验证侧壁整形品质,基于前期SE 规划的最终方案,分模线分在胶条面边界,见图8,输出工艺,制作软模试生产。

式中:P*为纯物质的饱和蒸汽压;A、B、C、D被称作蒸发常数,其具体数值可由文献[2]查得;T为温度。

在活动引导式教学中,教师不是课堂教学中的唯一主体,而是要发挥学生的主观能动性,通过教学情境的创设,让学生充分参与到教学过程中。这样的好处是可以让枯燥的课堂变得生动有趣,提高学生的学习兴趣;利用具体实践活动,增强学生学习过程的实践性并提高其实践能力;利用学生与老师、学生与学生之间的互动,保证学生主题意识的有效发挥。让学生从多种活动中理解理论内容及其内涵,形成知识体系,加深对理论知识的印象。

与产品工程师沟通后,发现侧壁改成圆弧面过渡,会导致电撑杆支架及侧缓冲块安装空间不足,从而影响整个掀背门总体布置,只能局部优化顶部尖点型面,尽可能的减弱尖点触料。因此产品修改思路无法完全解决该问题。

量产应用

经过多轮工艺优化分析,成形FLD 云图均显示,后窗框转角胶条面成形不充分及尖点开裂无法同时解决,如图5 所示,或存在开裂,或胶条面局部区域存在成形不充分。

施工使用摊铺机前,应预热40min,待设备运行温度达到120℃以上时,才可着手进行摊铺。实际的铺筑过程,应将熨平板的锤击与振动装置开启,以保证作业质量不受沥青路面结构透水性能问题的影响。

调试生产零件,首批出件结果如图11 所示,尾灯位置尖角位置成形开裂;原因为模具研配不到位,导致材料应力不均,双向拉深变为单向拉深,从而引起板材失效,引起开裂。

通过现场研配,着色率满足批量生产要求后,再取件,出件OK,见图12 现场出件调试图。

结论

本文从产品结构优化到工艺方案优化,通过开模实物验证,论述了尾灯尖点开裂解决对策。小结如下:

⑴单一修改产品结构,较难满足车身钣金零件设计要求,同步优化工艺及产品结构能最大化的释放设计思路。

⑵可借助软工装模具,提前搭载量产工艺方案,验证前期规划有争议性方案的可行性,从而为后续量产实施赢得时间。