15 MW背压式汽轮机组调试过程中存在的问题分析及解决策略

2022-06-15张梦哲刘广于李铁生左兴堂杨会永

张梦哲 刘广于 李铁生 左兴堂 杨会永

摘 要:针对某公司供热改造工程中,新建背压机组在调试及试运行过程中暴露出的问题进行了梳理分析,并采取了有针对性的应对策略,最终实现了该机组的灵活启停和稳定运行,满足了生产需求。

关键词:汽轮机;振动;动平衡;调试

中图分类号:TM311 文献标志码:A 文章编号:1671-0797(2022)11-0065-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.11.018

0 引言

某公司根据生产需求对现有的分轴式CCPP机组进行了供热改造,新建一座15 MW背压式汽轮机组,可在采暖季通过原燃机余热锅炉产生的高温、次高压蒸汽进入背压式汽轮机发电,并向蒸汽管网提供低压蒸汽。

该工程所选用汽轮机为东方汽轮机厂生产的LB15-5.5/0.981/525型背压式汽轮机,发电机为山东济南发电设备厂有限公司生产的QF-15-2型汽轮发电机,机组采用北京和利时公司生产的DCS控制系统,可满足冷态、稳态、热态、极热态的启动要求。

机组安装完成后,对系统进行了整套调试工作(包括分系统静态调试、整套热态调试)和带负荷试运行试验,过程中暴露了若干问题,经过运行单位、调试单位、建设安装单位的协同研讨,进行了有针对性的调整和优化,最终系统各设备运行稳定、启停灵活,能满足生产需要。现将调试过程中部分问题的原因分析及解决策略整理如下。

1 存在问题

1.1 上下缸温差大

15 MW背压式机组调试过程中,机组停机惰走后存在上下缸温差大的现象(其上下缸温差显示为50 ℃以上,而启机要求上下缸温差小于50 ℃),不符合再次快速启机要求。需要延长暖机,并通过夹层加热系统以主蒸汽分流增热才可缩小上下缸温差,以满足启机要求。

1.2 启动过程振动值大

在背压式机组启动过程中,存在1#、2#、4#轴振较大的现象,振动情况如表1所示。

其中,2# X/Y轴振在机组启动过程中均存在较高现象,曾两次因振动值过高而跳机;定速3 000 r/min后振动值稍稳,但带负荷后该处轴振值呈周期性波动。

4# X轴振在机组启动过程中经过临界值(2 200 r/min)时仍正常,但在2 600 r/min升至3 000 r/min过程中振动值偏大,且定速3 000 r/min后仍未下降,但未至报警值。

2 原因分析和梳理

2.1 针对上下缸温差大的原因分析

(1)背压机组启动时,对空排汽管道与外界空气相通,机组对空排汽管道出口高度(9.4 m)与机组中心线高度(8.75 m)处于同一水平,其高度差未能形成烟囱效应,且前轴封Ⅰ段撤汽、Ⅰ段门杆漏汽直接与背压机排汽管道连接,增加了串入外界冷空气的可能。另一方面,汽缸本体疏水管道均连接至2#疏水扩容器,前轴封Ⅱ段撤汽、后轴封Ⅰ段撤汽与1#疏水扩容器连接,疏水扩容器与外界空气相通,机组停机均打开本体疏水,前几次操作中轴封撤汽阀门亦未关闭,存在外界空气通过上述两处管道反串至汽缸的可能,造成下缸温度下降相对较快的现象。(2)该机组汽缸设有持环,安装有多级隔板,将汽缸分为内外双层汽缸。夹层加热系统的作用是在机组冷态启动时将主蒸汽引入持环与汽缸之间的夹层,使汽缸整体温度沿轴向趋于均匀,控制手段是通过调整夹层进汽流量来控制加热速度。但该机组夹层加热系统与汽轮机下缸体疏水共用一根管道,夹层加热系统投入时,易导致汽缸疏水不良;若不投入夹层加热系统,则无法有效降低上下缸温差,无法在较短时间内快速重启机组,延长了启动时间。针对该问题需采取应对策略。

2.2 针对各瓦振动值大的原因分析

2.2.1 初步检查分析及调整

待盘车结束、润滑油停转后,安装团队拆卸前后轴承箱及4#轴瓦,检查主轴及轴瓦磨损情况,发现1#、2#轴瓦处主轴均有均匀分布的细小磨痕,属于正常运行磨损范围。2#瓦上半有若干细小磨痕,呈现为右侧划痕较深、左侧非常浅的情况,表明其振动存在不均匀性。4#轴瓦处主轴磨损痕迹密集均匀且细小,经过触摸发现其磨痕旋转周期中深浅程度亦有差异,可见主轴转动周期中振动分布不均匀。

结合上述拆解检查和对启机操作过程的研討,进行初步分析和调整:(1)2# X/Y轴振在启机过程中较高,初步分析原因可能为:两次2#轴振高导致跳机,均在严密性试验主蒸汽供汽切断后,背压机失速惰走,对空排汽电动阀未关闭,存在外界空气通过对空排汽管道反串入背压机的可能,则可能导致2#轴瓦主轴局部受冷,发生临时性形变。充分暖机后消除,即可继续启机,运行过程中该值较稳定。(2)4# X轴振在经过临界转速后,自2 600 r/min升速至3 000 r/min过程中,值偏高,初步分析其原因可能为轴瓦间隙及紧力调整不佳。拆解检查后,安装团队对4#轴瓦进行转子间隙及紧力检查,并进行调整优化。调整后再次开机,但开机后仍表现为2 600 r/min后振动值显著上升,即上述优化调整无效。

2.2.2 4#轴振值大的进一步分析

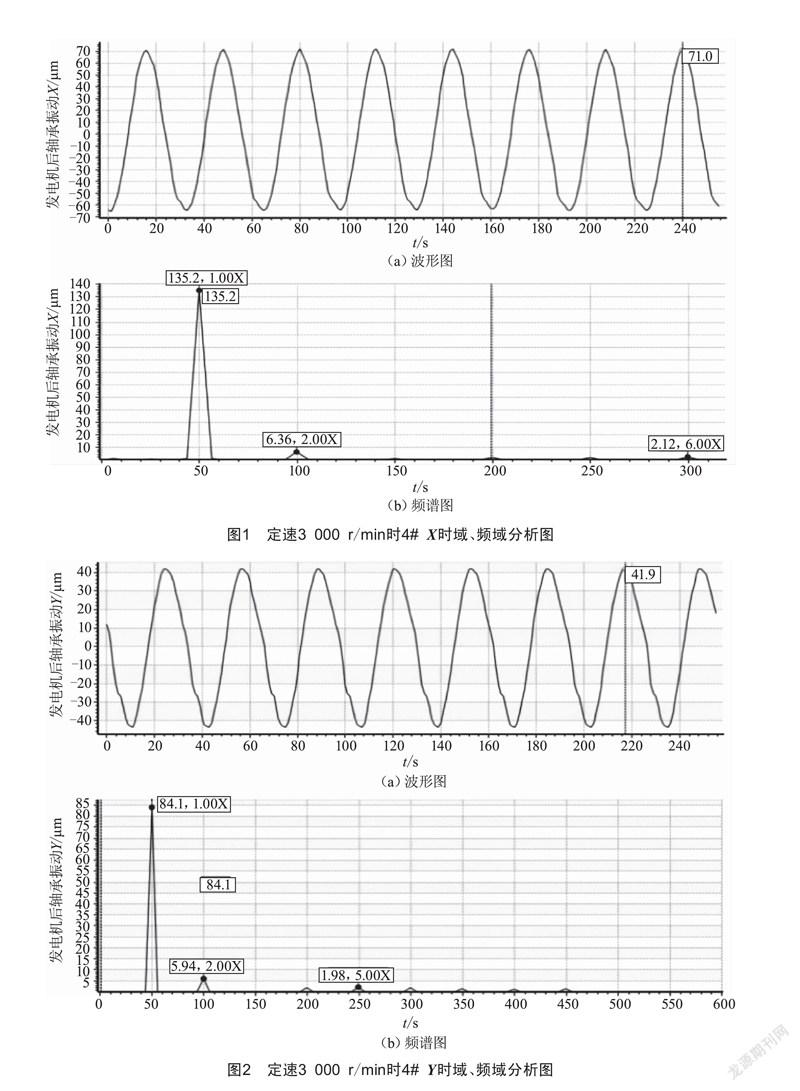

针对上述异常情况,分别对3#轴瓦(发电机驱动侧)和4#轴瓦(发电机励磁侧)X/Y方向四个通道的振动信息进行采集,其振动幅值及相位如表2所示。针对4#轴瓦振动的X/Y方向时域和频域分析图采集如图1和图2所示。

综合分析表2和图1、图2可得:

(1)时域呈现较为规则的简谐波,频谱分析中显示振动主要集中在一倍频;(2)振动趋势图显示,振动稳定、相位稳定,振动对负荷不敏感,振动随转速的增加而增大;(3)径向振动大,根据上述分析判断转子轴系存在动不平衡,决定对转子轴系做在线动平衡。

3 解决思路及落实措施

3.1 启停操作方案针对性优化

经过原因分析和梳理,发现该系统设计存在外界空气串入机组缸体内,导致上下缸温差大的问题,以及转子局部受冷进而导致2#轴瓦振动值高的问题。现阶段对机组进行结构性改造不符合调试工作的需要,故针对机组启停操作做如下优化调整。

3.1.1 开机过程中的操作调整

(1)启动前,打开前后轴封撤汽至疏水罐手动门;打开本体/管道7个疏水气动门;轴加风机定速3 000 r/min后再启动,温态/热态尤其要注意,过早启动会引起转子局部受冷弯曲。

(2)夹层加热系统可控制缸温差、机组正胀差,操作过程中一次门全开,二次门现场手动调整开度。

1)盘车状态下,如缸温差大,可投入夹层加热,投入过程中注意盘车状态,主汽压力宜<2.0 MPa,手动缓慢调整二次门开度,避免机组升速。2)在线切换冷态启动过程中,因主汽温度较高,冲转后需投入夹层加热系统控制胀差;为保证缸体疏水通畅,暖机时需间断性退出加热蒸汽。具体操作如下:投入夹层加热10 min,加快汽缸膨胀;退出夹层加热10 min,保证疏水通畅。3)温态、热态启动过程中,视胀差情况投入夹层加热。如胀差>+3.0 mm,间断性投入夹层加热,如下缸温升正常,缸温差稳定,可适当延长加热蒸汽投入时间。

(3)机组启动过程中需重点控制正胀差增大问题,同时应控制主汽参数尤其是主汽温度稳定;机组并网后,缓慢提升燃机负荷(宜每10~15 min提升1 MW),如胀差>+3.0 mm,投入夹层加热加快热膨胀。

3.1.2 停机过程中的操作调整

(1)机组负荷低至2 MW,开本体3个疏水(调节阀汽室、汽缸下半进汽室、汽缸下半夹层),打闸后开其余4个疏水(主汽阀、夹层加热、排汽止回阀、排汽快切阀)。(2)停机后关闭背压机电动主闸门,打开自动主汽门前防腐排汽,主汽管道隔断消压(注意避免疏水管道串汽)。

3.2 转子在线动平衡校正优化

根据2.2.2原因分析,组织专业人员针对发电机转子进行在线动平衡校正优化。校正情况如下:

(1)采集初始振动数据。分别对3#轴瓦(发电机驱动侧)和4#轴瓦(发电机励磁侧)X/Y方向四个通道的振动信息进行采集。启动机组,定速3 000 r/min后测得轴承振动情况,如表3所示。

(2)试加配重块。在保证采集数据的有效性和减少设备损伤的原则下,合理设置试块重量[1],经计算,3#瓦侧试加配重125 g/270°,4#瓦侧试加配重125 g/90°,第二次启动机组,定速3 000 r/min后采集振动数据,如表3所示。

(3)优化配重,校正动平衡。根据试加配重后的振动幅值及相角变化,可得试加配重的灵敏度,并根据灵敏度和影响系数对配重进行优化调整:3#瓦侧配重调整为75 g/240°,4#瓦侧配重调整为100 g/30°。调整后,第三次启动机组,定速3 000 r/min后采集振动数据,如表3所示。

可见,经过在线动平衡后,4#轴瓦的振动得到了明显改善,本次启機过程中3#轴瓦和4#轴瓦X/Y方向的振动趋势如图3所示。4#轴瓦X方向振动由原来的135.2 μm优化至56.2 μm,同时其他轴瓦各向振动情况也得到了改善,符合机组运行要求,达到了预期校正目的。

4 结语

针对新建背压式汽轮机组试运行过程中暴露出的问题,分别通过上述对策得到了有效解决,目前机组运行稳定,满足了生产需要;同时,后续改造升级中,应对工艺系统和装备进行进一步优化升级,长期彻底地解决上述问题。该机组试运行过程中存在的问题及其应对策略也对其他类似机组的调试运行具有指导意义和参考价值。

[参考文献]

[1] 吴永诚,苟臻平,史有东.大型风机异常振动原因及处理措施[J].水泥技术,2021(3):57-58.

收稿日期:2022-03-15

作者简介:张梦哲(1994—),男,河北唐山人,硕士研究生,从事发电设备管理工作。