微孔曝气设备应用于氧化沟曝气系统改造研究

2022-06-14陈超

陈 超

(福建海峡环保集团股份有限公司,福建 福州 350014)

1 项目背景

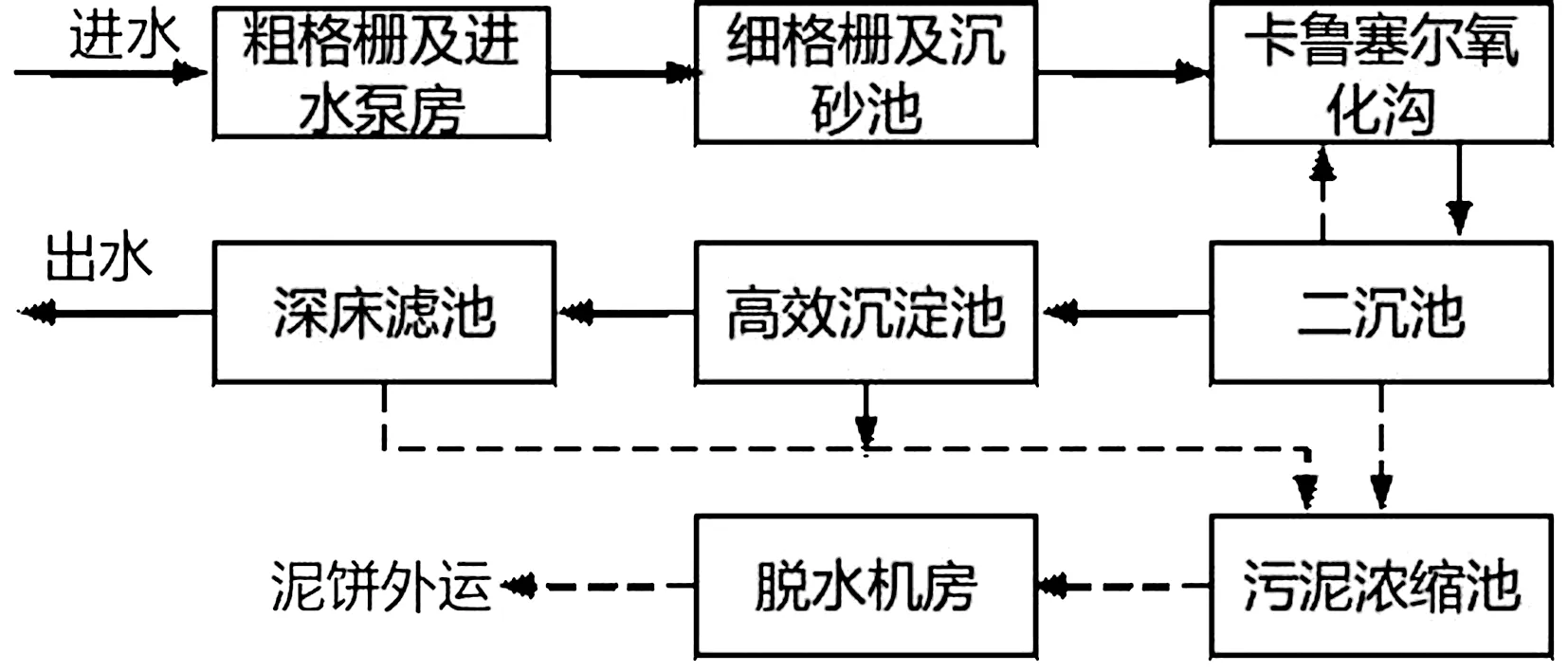

福州市马尾区某污水处理厂总处理规模4.0万m3/d,其中一期1.5万m3/d,二期2.5万m3/d,生化处理工艺采用改良型Carrousel 2000氧化沟工艺,深度处理工艺采用高效沉淀池+深床滤池,工艺流程图见图1。二期工程于2008年底建成投运,2018年年底完成提标改造,出水水质由《城镇污水处理厂污染物排放标准》(GB18918-2002)中一级B标准提升为一级A标准。

图1 二期工艺流程图

原有二期氧化沟采用倒伞型表曝机,曝气机使用年限超过10年,运行达不到额定功率,以及表曝机基础平台底部接近下面水面,没有专门的空气吸入口,氧化沟好氧区内及出水堰处DO值严重偏低,氧化沟出现供氧量无法满足工艺需氧量,导致出水水质无法稳定满足一级A标准。为此,急需更换一套节能、高效的曝气系统。

原有二期氧化沟设计参数:氧化沟共设计1座,处理规模2.5万m3/d,尺寸规格89.5m×44.9m×4.8m,其中厌氧区1559m3,停留时间1.50h;缺氧区1882m3,停留时间1.81h;好氧区11353m3,停留时间10.90h;好氧区分为4个廊道,单廊道渠宽11.0m,有效水深4.0m,超高0.8m。氧化沟好氧区共配置3台表曝机(功率90kW,倒伞直径3000mm),目前无变频器,工频运行,运行时运行电流仅为90A左右。各廊道配置2台推流器(桨叶直径2500mm),共8台;其中内沟两廊道4台推流器(功率4.3kW、推力3450 N、叶轮直径2.5m),外沟两廊道4台推流器(功率5.7kW、推力4700N、叶轮直径2.5m)。

2 氧化沟微孔曝气系统改造方案

2.1 可行性分析

2.1.1 微孔曝气器类型及氧传递效率

目前氧化沟跑道式底部微孔曝气器类型主要有板式曝气器、管式曝气器和盘式曝气器,由于盘式曝气器单个工作气量低,服务面积小,会增加盘式曝气器数量及曝气管路,在氧化沟底部曝气应用较少。按曝气工作原理划分,板式曝气器属于平面曝气方式,而管式曝气器属于曲面曝气方式,在曝气器膜片材质、加工工艺及打孔工艺完全一样的前提下,板式曝气器比管式曝气器在寿命、阻力损失、氧气传递能力等方面均有很大优势[1]。

目前氧化沟实际有效水深4.0m,在不改变氧化沟土建结构的情况下还可再超高0.3m。安装微孔曝气器后水深为4.0~4.2m(微孔曝气器距离水面),其氧传递效率随着水深增加呈现线性正相关关系。根据德国威德板式曝气器在标准水深6.0m的清水情况下氧气传递效率大于35%,在实际水深4.0m的情况下氧气传递效率大于30%。考虑在氧化沟底部有效空间内,选用具有更高氧传递能力的曝气器。

综合考虑微孔曝气器氧传递能力、处理阻力损失、使用寿命以及实际水深情况,确定选用板式曝气器。

2.1.2 安装空间

按板式微孔曝气器布置方案测算,考虑到好氧区内推流器影响,推流器前后7m不宜安装曝气器,其余空间可安装足够数量的曝气器,理论上额定气水比大于5∶1。考虑不改变土建结构的情况下,可以采用底部安装方式。

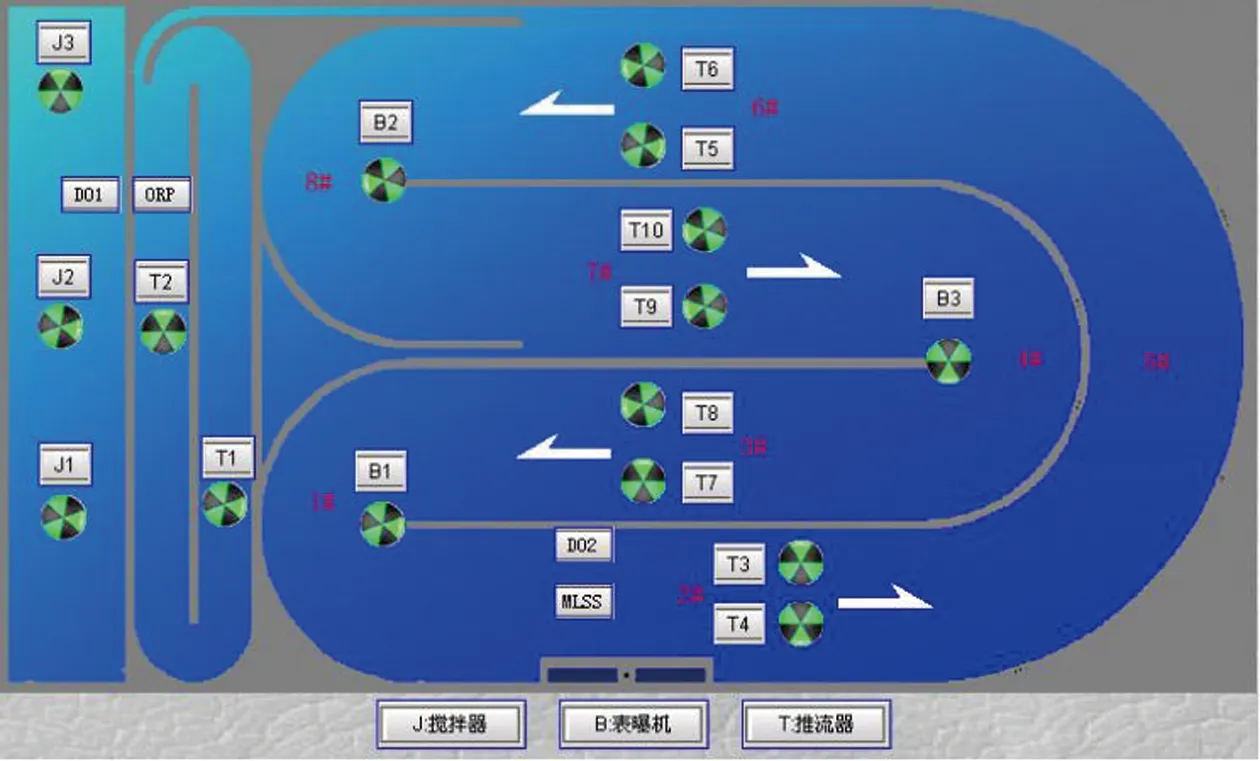

2.1.3 流速影响

根据微孔曝气器布置图模拟在氧化沟好氧区8台推流器都开启情况下,根据CFD模型模拟各断面不同水深处平均流速可以达到0.27m/s以上。测量点位T3~T10布置如图2所示,各断面流速测量结果见图3。

图2 流速测量点位图

图3 CFD模型模拟各断面不同水深的平均流速

2.2 曝气系统改造难点、要点

2.2.1 原设计出水标准低,有效池容不足,曝气效率低,总氮去除率低

该厂原设计的出水水质执行一级B排放标准,提标改造后出水要求执行一级A标准。标准提高后,造成原有氧化沟的池容不足,水力停留时间短,制约了反硝化反应,总氮去除效率低。由于氧化沟原表曝机曝气效率低,硝化反应也不充分,影响出水总氮稳定达标。因此,总氮去除率是本次氧化沟曝气系统改造的第一个难点。

2.2.2 氧化沟改造施工工期紧,难度大

在二期氧化沟改造期间需进行停减产施工,必定造成一期生产压力大,出水无法保障,曝气系统改造要迅速完成并通水,使厂内出水各项指标保持稳定运行,所以曝气系统改造施工时间不能太长。改造施工前,项目组多次开会探讨施工方案,并做出了多种应急预案,保证氧化沟曝气系统改造顺利进行,最大程度降低改造带来的不利影响。

2.2.3 改造的技术要点

氧化沟工艺曝气系统通常采用表曝设备,表曝形式具有运行维护上的许多优点,但表曝设备往往噪声较大、充氧动力效率低[2],而且该厂表曝机使用年限已经超过10年,设备老旧、运行效率低,因此决定将氧化沟好氧区的3台表曝机全部拆除。

本次曝气系统改造在鼓风机房新增1台磁悬浮高速离心鼓风机,与其他单元鼓风机互为搭配使用。鼓风机的选型、底部曝气的布置选型是本次改造的另一个技术难点和要点。

2.3 改造内容

利用反硝化深床滤池配套的鼓风机,在不影响反硝化深床滤池正常运行的前提下,新增配置1台磁悬浮高速离心鼓风机,以代替表曝机进行曝气供氧。与反硝化深床滤池配套的鼓风机搭配使用。

氧化沟底部安装薄膜板式微孔曝气器EPDM,共安装1314套,支撑体材质PP,支架材质SS304。

风管安装:风机管道从鼓风机房顶,横跨一期氧化沟至二期氧化沟再行分布支管;池顶至池底1m以上采用SS304材质;池底1m以下采用UPVC材质。因空地狭小且地下管道交错,风管从横跨一期氧化沟至二期氧化沟布置。

鼓风机房内:鼓风机土建基座的土建,切换阀门、风管布置连接,新增风机电缆布线等;电房需对新增鼓风机控制柜进行改造。

氧化沟清池:因氧化沟放空阀门损坏而无法打开,需考虑用泵抽的清池方案。排水水量约6000吨,泥水混合物约5000吨,放空、清池时间15天。

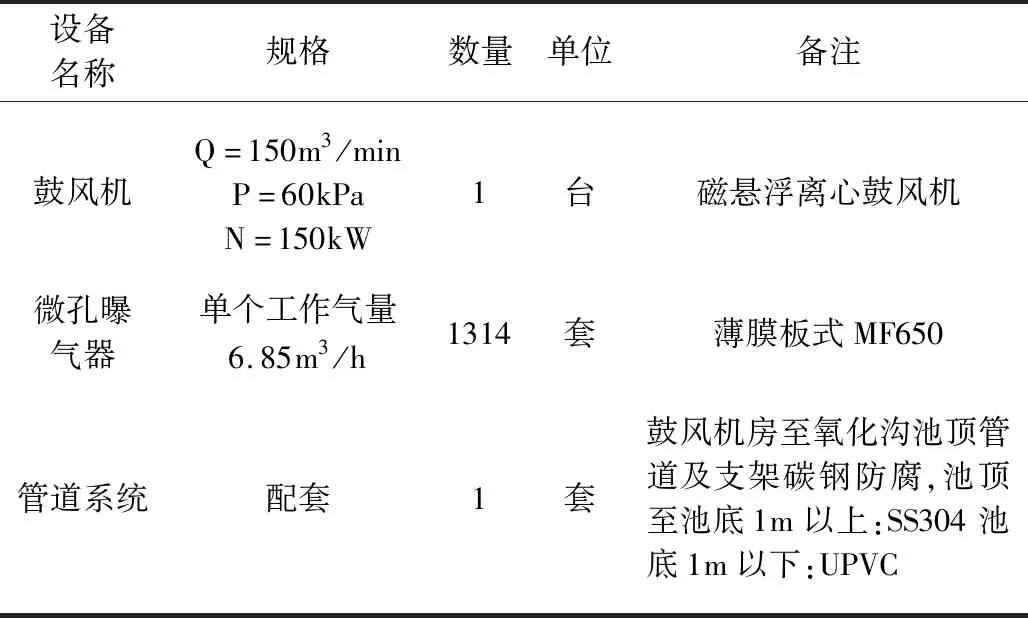

2.4 设备选型与技术要求

鼓风机:鼓风机作为污水处理厂的关键设备,其能耗占到全部能耗的一半以上,对污水处理节能降耗起到关键作用,所以选择合适的鼓风机及合理的参数尤为重要。在小风量情况下,一般罗茨鼓风机效率高、成本低,但是在大风量时,离心机的综合效率、运营能耗更具优势[3]。本次按COD 350mg/L、氨氮35mg/L、TN 45mg/L的进水浓度处理达到一级A标准,根据《室外排水设计规范(2016版)》计算,需新增供气量150m3/min,风压为50kPa。同时根据现状厂区鼓风机房的配置,综合考虑选择新增1台磁悬浮高速离心鼓风机,参数:供气量150m3/min,风压为50kPa,电机功率150kW。

曝气器:采用德国威德薄膜板式微孔曝气器EPDM,该曝气器在水深4.2m时单个工作气量6.85m3/h,氧转移率大于30%。支撑体材质PP,支架材质SS304。

管道系统:水上部分碳钢防腐,主管管径DN400,支管管径DN300,水下部分不锈钢材质,管径DN150。

安装方式:薄膜板式微孔曝气器,通过带螺纹的对装连接件,用不锈钢螺栓锚固的方式将曝气器固定在布气管上。

表1 新增设备情况

2.5 改造过程

2.5.1 清池

停止氧化沟进水,清空池内污水及泥沙沉积物,检查水下推流设备及池体情况。清洗池体,为改造施工做好准备,清理出的泥沙沉积物外运,做进一步处置。

2.5.2 安装

安装前应仔细清理池底,同时要求从鼓风机到池底曝气系统接口间的管路必须已经吹扫干净。首先进行底部支架安装,然后将布气管安放于已调平并与地面固定好的支架上,核查曝气器的水平度。薄膜板式微孔曝气器,通过带螺纹的对装连接件,用不锈钢螺栓锚固的方式将曝气器固定在布气管上。系统连接件具有足够强度,且使用连接可拆卸,方便维修和更换。

2.5.3 调试

安装完成后进行设备检查及试运行,池子内放净水,水面至微孔曝气器表面约100mm,以最大通气量进行曝气,然后逐渐减小通气量,观察气泡变化,检查所有管路接口及微孔通气器接缝处等密封是否严密、是否有漏气现象。曝气器装置能使来自鼓风机的有压空气均匀扩散于水体中,以及停止供气时有效闭合,防止污水倒灌。测试中出现的任何问题,都要记录在安装检查表上。

2.6 改造后效果对比

该项目针对氧化沟好氧段供氧量不足、污泥沉降堆积的情况,采用微孔曝气方式,不仅能有效防止活性污泥在沟内沉积,还能通过调节鼓风机气量,可使供气量在零流量至装置最大供气量之间进行调节,同时还可以通过阀门控制任意的曝气区域,随时调整氧化沟好氧段和缺氧段的长度,以适应不同进水水质及工况背景的需要。

污染物去除效果以改造前2019年9月21日—30日,改造后2019年12月21日—30日的实际检测数据为例进行分析。

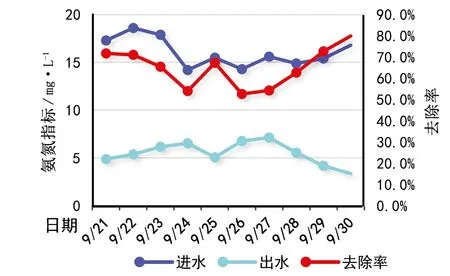

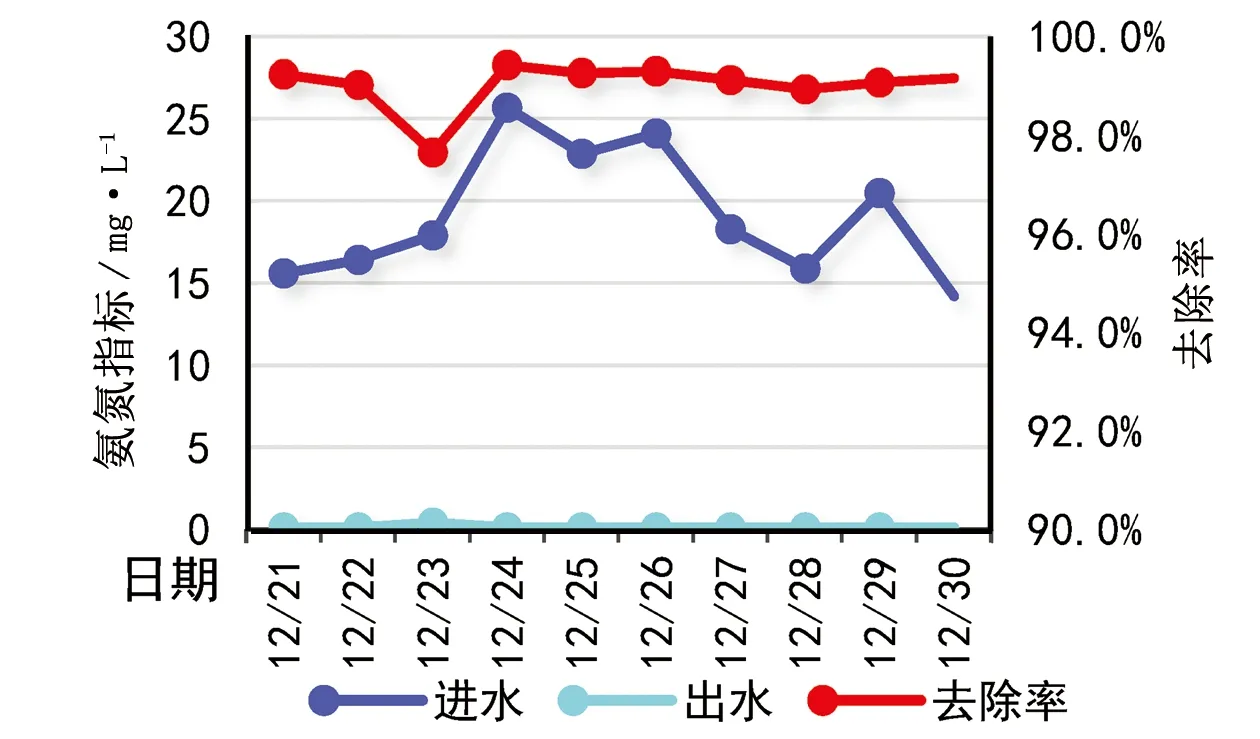

2.6.1 氨氮去除效果对比分析

曝气系统改造前后氨氮进出水水质指标对比分析结果见图4、图5。

图4 改造前进出水氨氮指标对比

图5 改造后进出水氨氮指标对比

从图中可见,采用表曝机曝气时,进水氨氮指标的上下波动可能会引起氨氮指标超标,2019年9月21日—30日氨氮超标天数占总统计天数的71.4%(10天),平均去除率为68.29%,而最低去除率仅为52.59%;改造为微孔曝气后,2019年12月21日—30日出水氨氮指标均控制在1mg/L内,平均去除率为98.68%,远高于85%的设计值。通过技术改造,氨氮去除率从68.29%提高至98.68%,大大提高氧化沟工艺的运行灵活性,适应污水水质变化范围变宽,确保污水厂水质氨氮指标的达标排放。

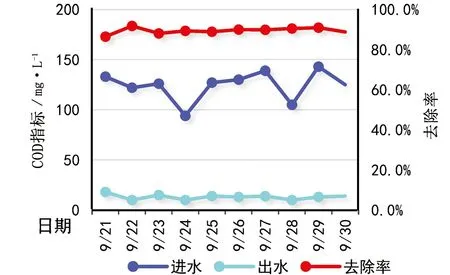

2.6.2 COD去除效果对比分析

曝气系统改造前后COD进出水水质指标对比分析结果见图6、图7。从图中可见,曝气系统改造前后出水COD指标均控制在20mg/L内,虽无明显变化,但改造后抗水质波动能力更强,COD去除率由原来的89.48%提高到94.87%。

图6 改造前进出水COD指标对比

图7 改造后进出水COD指标对比

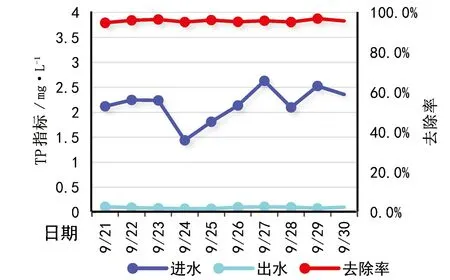

2.6.3 TP去除效果对比分析

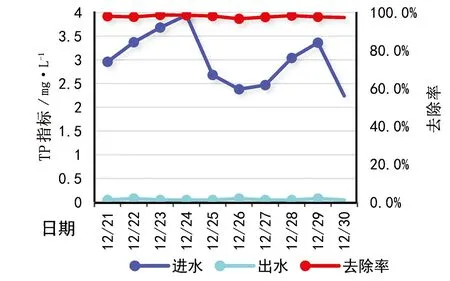

曝气系统改造前后TP进出水水质指标对比分析结果见图8、图9。

图8 改造前进出水TP指标对比

图9 改造后进出水TP指标对比

从图中可见,曝气系统改造前出水TP指标均控制在0.15mg/L内,改造后出水TP指标均控制在0.10mg/L内,TP去除能力略有提升,由原来的95.75%提升至97.84%。

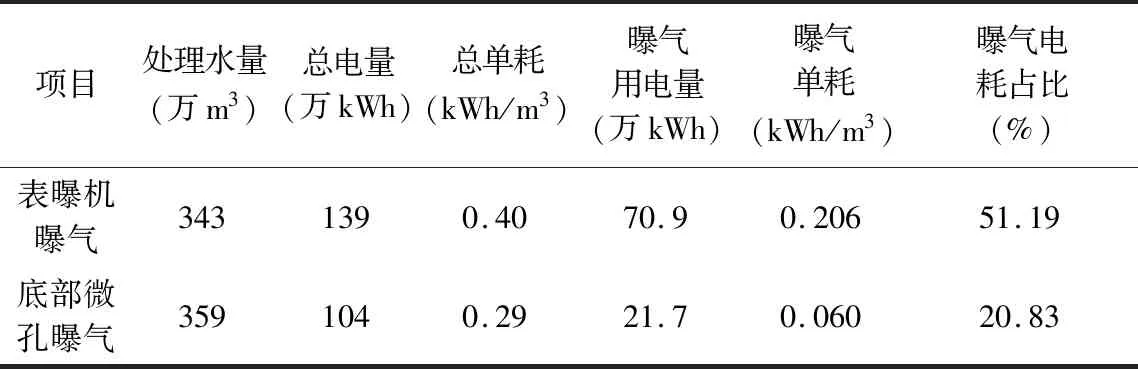

2.6.4 设备能耗情况对比分析

表曝机和微孔曝气电耗情况如表2所示。

表2 曝气系统改造前后电耗情况表

3 微孔曝气设备改造工作亮点

本次改造既提升了出水达标稳定性,又达到了节能降耗的目的。改造前该厂平均总单耗为0.40kWh/m3,曝气单元平均电耗为0.206kWh/m3,曝气单元用电量为总电量的51.19%;改造为底部微孔曝气后,平均单耗为0.29kWh/m3,曝气单元平均电耗为0.060kWh/m3,曝气单元用电量约为总电量的20.83%。通过技术改造,曝气单元用电量占总电量的比重从51.19%降至20.83%,该厂总电耗降低24.8%,预计直接节约电费成本约50万元/年。

4 结论

该项目实施效果完全满足设计、运营要求,达到了预期目标。“底部鼓风曝气+推流器”的运行模式使该污水厂运行灵活性大大提高,适应污水水质、水量变化范围变宽。另外还提高了氧气的利用率,最合理地保证了氧化沟内微生物增长的需氧量,高效去除污水中COD5、NH3-N、TP等污染物,同时节能能耗,节约运营成本。基于以上优点,微孔曝气在氧化沟曝气系统改造中具有广阔的应用和推广价值。