不露滩条件下塑钢板桩水下沉桩施工技术研究

2022-06-14邓柏旺谌廷恩

邓柏旺 谌廷恩

(上海市水利工程集团有限公司,上海 201612)

自高强度塑钢组合板桩(下称“塑钢板桩”)列入《2016 年水利先进实用技术重点推广指导目录》以来,塑钢板桩已广泛应用于江河护岸、航道堤坝、海堤防护、圩区防洪、农用水利蓄水、水土保持及基坑挡土围护工程,产生了良好的社会、环境、经济效益。

经对其他项目的探访和对塑钢板桩已有论文的检索,目前常见的塑钢板桩多应用于干地或露滩工况,采用的是顺序施工方法。而对于本工程,塑钢板位于海塘大堤外侧,其施工位置滩地高程在多年平均低潮位以下,其桩顶高程与滩地高程相近,不具备赶潮露滩施工的条件,而增加顺堤围堰形成干地施工条件成本太大,经济上不具备可行性,因此只能采取水下沉桩施工。常见的顺序施工方法不适用于毛竹圩大堤工程的工况条件。

经研究,制定了一套不露滩条件下塑钢板桩水下沉桩施工方法。该方法主要从以下两个方面解决了水下沉桩问题:

a.研究制定了“12132循环”的施工顺序,保证每次接榫都在水面上进行。

b.对常规送桩器进行了改良,解决“12132循环”施工顺序中送桩器与液压振动锤的运动轨迹碰撞问题。

1 塑钢板桩简介

塑钢板桩采用强化复合PVC材料一次性成型,每片板桩两侧分别设置C形和T形凹凸套接接头,通过塑钢板桩两侧的C形和T形接头匹配连接,形成整体连续的地下板墙(见图1)。其具有材质密度小、强度高、咬合紧密、防渗性能好、耐腐蚀、使用寿命长、环保无毒无害等优点,还具有施工工效高、施工占地面积小、便于搬运堆放、对周边环境影响小等施工优势。

图1 塑钢板桩接榫(咬合)横剖面

由于塑钢板桩一般具有较高的比强度和较低的抗弯刚度,使用时易产生比钢板桩、钢筋混凝土预制板桩大得多的变形,因此施工的时候需要利用钢制送桩器紧贴塑钢板桩,一方面可保护塑钢板桩免遭破损断裂,另一方面可以破开土壤,利用液压振动锤把送桩器连同塑钢板桩整体打入地下,完成沉桩。

2 工程概况

上海市长兴岛毛竹圩大堤海塘达标工程(二期)(以下简称“毛竹圩大堤工程”)位于长兴岛东端,横沙港西侧,北起三岛渔业码头南侧,南至新建圩、义字圩,相应海塘里程桩号1303.0+000~1303.4+506.8,总长度4506.8m。主要功能是使毛竹圩一线大堤达到规划标准,提高区域海塘防洪防潮能力,确保长兴岛地区安全,保护岸线土地和企业的生产、生活安全,改善区域建设投资环境。

本工程海塘达标加固长度1532.1m,内坡修缮长度3589.4m,拆除重建排水沟76m,新建2座直径800mm管涵,拆除重建5座防汛闸门(人字门),改造8座防汛闸门(横拉门),对引桥下“第一滩”顺坝岸后实施固土保沙处理84m。其中海塘达标加固断面在坡脚位置设置有塑钢板桩,主要功能为降低滩地受海浪冲刷影响,避免水土流失(见图2)。

图2 达标加固断面结构施工

毛竹圩大堤工程中所用的塑钢板桩尺寸为718mm×180mm×8mm(型宽×型厚×板材厚),共计10814m(其中1042根桩长8m,413根桩长6m),桩身重量约15kg/m。主要物理力学指标有:拉伸强度不小于42MPa,抗弯强度不小于65MPa。

3 技术难点及解决措施

3.1 沉桩顺序问题

3.1.1 常见沉桩顺序存在的问题

对于密排板桩,常见沉桩顺序有逐根式、屏风式及跳打式三种,均不适用于毛竹圩大堤工程。

a.逐根式是每根桩一次沉桩到位,然后接榫下一根桩进行沉桩。同时该方法是普遍使用的塑钢板桩沉桩方法。其具体流程为:上一根塑钢板桩沉桩至设计高程后,安装好下一根桩,对准上一根塑钢板桩的接头(接榫)后进行沉入施工。

由于本工程桩顶高程在多年平均低潮位以下,一次到位后需要在水下完成前后两根桩的接榫咬合,难度较大且安全风险较高。

b.屏风式是将板桩以屏风状的方式成排地插入导向架内,将这些屏风状的板桩当作一个整体来作业。由于塑钢板桩为柔性桩体,不能通过液压振动锤直接沉桩入土,需要钢制送桩器辅助入土,该方法不具备可行性。

c.跳打式是在导架间安装相应的板桩,然后按照以下步骤打桩:先打1号、3号、5号桩,然后打2号、4号桩。由于塑钢板桩之间需要接榫咬合,该方法对于施工精度要求较高,且与逐根式同样存在水下接榫的问题。

3.1.2 “12132循环”施工方法

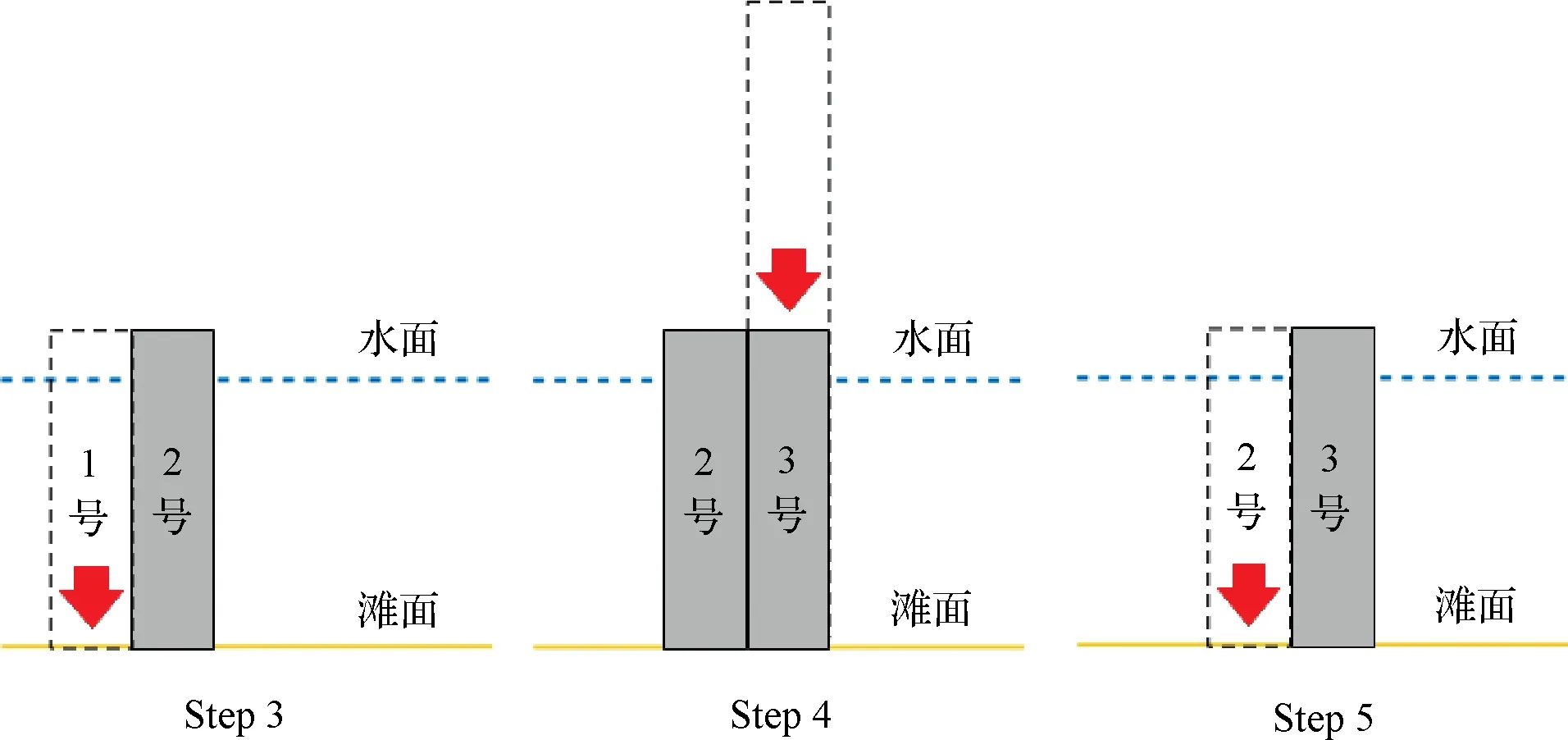

“12132循环”施工方法把每根桩的施工分为两个阶段:ⓐ开始沉桩至桩顶到达作业面;ⓑ桩顶自作业面沉至设计高程。其中作业面指两桩接榫操作面。该方法的两桩接榫可以在水面进行,同时只需要两套送桩器。

“12132循环”的沉桩顺序为第一根→第二根→第一根→第三根→第二根,后续按照该循环次序依次进行,具体步骤如下:

步骤一:第一根桩插入至桩顶露出水面1m(或者作业人员对接的其他高度)。

步骤二:第二根桩C形接头套接第一根桩T形接头,插入至桩顶露出水面1m。

步骤三:第一根桩桩顶送至设计高程。

步骤四:第三根桩C形接头套接第二根桩T形接头,插入至桩顶露出水面1m。

步骤五:第二根桩桩顶送至滩面高度。

步骤六:后续板桩按照前述顺序依次施工。

施工步骤见图3~图4。优化调整后的“12132循环”施工法避免了水下接榫的难题。

图3 “12132循环”施工方法第0、1、2步示意图(一)

图4 “12132循环”施工方法第3、4、5步示意图(二)

3.2 送桩器具问题

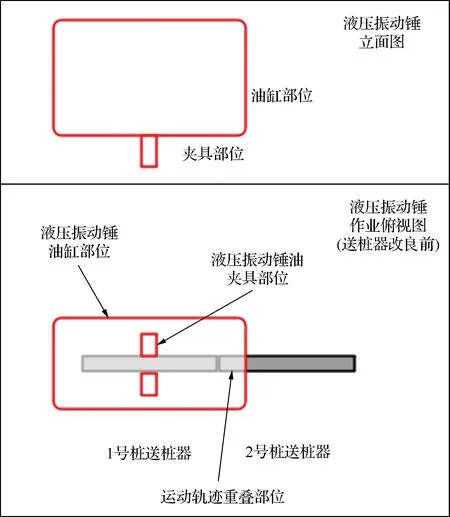

3.2.1 送桩器与振动锤的运动轨迹碰撞问题

“12132循环”施工需要两个送桩器同时作业。按照常规送桩器样式,液压振动锤送第一根桩至滩面高程的运动轨迹与第二根桩的送桩器存在重叠碰撞,无法沉入至设计高程,见图5。

图5 送桩器与振动锤位置关系示意图——立面(上)/平面(下)(改良前)

3.2.2 送桩器夹持部位的改良

经过分析,碰撞产生的原因主要是振动锤夹持送桩器时,其较长一侧平行于送桩器,因此其平面投影与下一根桩的送桩器存在重叠。为解决该问题,需要使振动锤较长一侧垂于直送桩器。改良后,送桩器顶部夹持部位由原来的“一”字形变为“T”字形,液压振动锤可以双向夹持。改良后的送桩器见图6,施工过程中其与振动锤的位置关系见图7。

图6 改良后的“T”字形送桩器

图7 送桩器与振动锤位置关系示意图——立面(上)/平面(下)(改良后)

3.2.3 送桩器其他部位的改良

a.送桩器柄部设置吊耳,通过锁链与液压振动锤连接,确保在液压振动锤夹嘴松动情况下送桩器不会直接脱落。

b.送桩器通过顶托向塑钢板桩传递向下荷载,使桩身入土;顶托通过螺栓固定在送桩器顶部;送桩器顶部设置多排螺栓孔,可以调节顶托在顶部的位置,以适应不同长度的塑钢板桩及不同送桩深度的施工。

c.送桩器顶部设置刻度线,用于粗略控制沉桩高程。

3.2.4 塑钢板桩与送桩器固定方式的改良

塑钢板桩与送桩器分别在顶部、两侧、底部固定(见图8),固定方法如下:

图8 塑钢板桩与送桩器的固定方式

a.顶部固定:通过送桩器顶托卡紧。

b.两侧固定:通过板材加工用的45°拼接夹夹紧(见图9)。

图9 45°拼接夹

c.底部固定:通过U形钢筋卡扣卡紧。

3.3 桩顶高程问题

3.3.1 相邻位置沉桩对已完工部位桩顶高程的影响

由于摩擦作用,送桩器拔起过程及下一根桩的插入过程都会影响到已施工桩的高程,而该影响程度随土质不同、施工机械不同等而不同,这是桩顶高程质量控制的一项不确定因素。

3.3.2 试验段高程偏差统计分析

正式施工前应挑选试验段,测量每根桩刚施工完成的高程,以及下一根桩施工完成后该根桩的最终稳定高程,计算平均差值和沉桩控制高程。具体计算公式为

(1)

式中:H为沉桩作业过程控制高程,m;H0为设计高程,m;hi为试验段每根桩施工完成后实测高程,m;h′i为试验段每根桩受拔送桩器及下根桩插打影响后的最终高程,m;N为试验数量。

施工中,按照试验段统计分析后修正的控制高程施工,可以充分避免后续桩施工对前面已完成板桩的高程影响。

4 施工工艺

4.1 施工准备

4.1.1 主要材料与辅材

a.塑钢板桩:按照设计要求的规格型号及数量准备。

b.U形钢筋卡扣:为一次性消耗品,采用长度30cm的12mm螺纹钢弯制,每根桩至少两个。

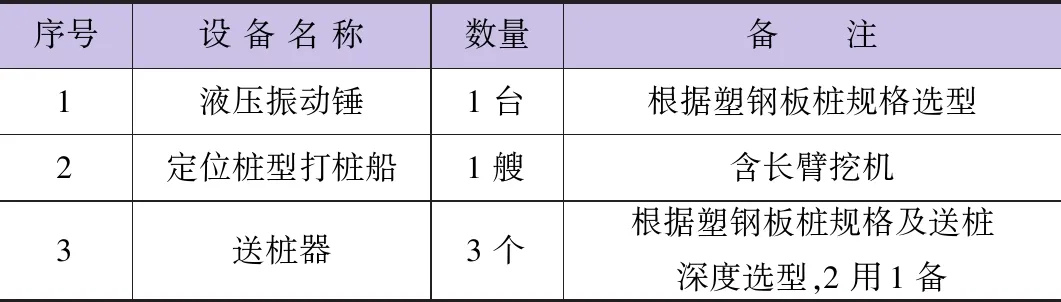

4.1.2 主要设备及器具

主要的施工设备及器具见表1。

表1 主要设备及器具

续表

4.2 平面布置

a.打桩船可以垂直于桩轴线作业(见图10)或平行于桩轴线作业(见图11);采用平行桩轴线作业,每次移船后作业范围更大,且移动船只更便捷,但对水深要求更高。

图10 沉桩施工平面布置(浅水位)

图11 沉桩施工平面布置(深水位)

b.货船紧靠打桩船,两船利用多道缆绳紧密连接,提高抗风浪能力。

c.作业人员穿戴救生衣、安全帽,站在交通船或依托船体的操作平台上作业,进行扶桩、对接及测量检查等工作;风浪较大条件下采用交通船应在船侧插打钢管桩作为系船柱。

4.3 沉桩

4.3.1 导线设置

在桩轴线两端插入定位杆,定位杆间连接导线。定位杆插入水中应牢固,使导线不因扰动而歪斜。

4.3.2 起始桩施工

a.利用RTK放出起始桩桩位,精度要求较高情况下可用全站仪放样。

b.人工抬起塑钢板桩放置在送桩器上,板桩顶部与送桩器顶托顶牢,底部利用U形钢筋卡扣插入并锤击卡牢,两侧利用45°拼接夹夹紧。

c.液压振动锤夹嘴夹住送桩器柄部,安全链条两端分别固定在送桩器柄部、振动锤上。

d.检查塑钢板桩与送桩器的固定、送桩器与振动锤的固定,确保安全可靠。

e.垂直竖起送桩器,移至桩位上方,底端入水,桩身紧贴导线。

f.底端开始插入前,测量桩身垂直度,利用RTK或全站仪检查桩身露出水面部位的平面位置,推导桩底位置是否有偏差;桩底位置校正好后,检查送桩器垂直度并校正。

g.开始沉桩,先靠振动锤自重入土,时刻检查桩身垂直度是否有偏差,桩身与轴线是否有偏差。

h.随桩身下沉,逐个取下两侧45°拼接夹。

i.板桩沉入一定深度,仅靠自重无法继续下沉,开启振动锤继续沉桩。

j.沉桩至桩顶露出水面约0.5~1m,或者方便作业人员在操作平台(或船上)套接两根板桩接头的其他高度(桩顶沉至作业面),测量桩身露出水面部分的垂直度偏差及轴线偏差,计算预估桩顶轴线偏差,如出现垂直度或桩顶轴线偏差过大情况,需拔出重新施打。

k.送桩器不拔出,解开送桩器与振动锤之间的安全锁链,振动锤准备夹取第二根桩。

4.3.3 第二根桩施工

a.在第二根桩的C形接头内涂抹聚氨酯密封胶。

b.参照起始桩方法,振动锤竖起,放置并固定第二根塑钢板桩的送桩器。

c.辅助工站在操作平台或者作业船上,手扶第二根桩底端的C形接头,对准起始桩的顶端T形接头,进行套接。

d.第二根桩沿第一根桩入水,至桩底抵住水底滩面。

e.检查第二根桩桩身垂直度及轴线偏差,并转动振动锤夹嘴进行微调。

f.沉入第二根桩至桩顶高程与起始桩粗略对齐。

g.送桩器不拔出,解开送桩器与振动锤之间的安全锁链。

4.3.4 后续循环施工

a.振动锤夹嘴夹住起始桩送桩器丁字形柄部的腹板,开启振动锤,沉入起始桩;桩顶入水后,先通过送桩器柄部刻度线粗略计算控制高程,后利用水准仪及塔尺精确控制桩顶高程达到施工控制高程H。

b.拔出起始桩送桩器,在送桩器上安装第三根塑钢板进行第三根桩沉入施工。

c.第三根桩桩顶沉至作业面,返回沉入第二根桩至施工控制高程H,并拔出送桩器。

d.后续循环往复进行以上流程。

4.4 质量控制

a.起始桩施打后,后续的塑钢板桩将会顺着定位桩的垂直度及轴线位置入土,可调节范围较小。因此起始桩的位置和垂直度将会对整个塑钢板产生很大的影响。所以起始桩打入要求精确,特别是桩体的垂直度和轴线偏差,要求控制在最小误差。

b.塑钢板桩施工顺序宜为后一根的C形接头套接前一根的T形接头,而不是后一根的T形接头插入前一根的C形接头;采用后一种做法,易导致先施工的C形接头内嵌入泥沙甚至石块,使后一根T形接头无法插入,同时C形接头内的聚氨酯密封胶会被破坏。

c.塑钢板桩与送桩器之间采用45°拼接夹固定,宜按照1m间距布置。

d.送桩器吊环与液压振动锤之间连接链条需调整至合适长度。

e.塑钢板桩与送桩器底端的U形钢筋卡扣需牢固不脱落,避免塑钢板桩与送桩器受土体挤压分离。

f.由于底端U形钢筋卡扣只能在插入过程中发挥固定作用,在拔出的过程中会受土体挤压自行脱落,故板桩返工需整根拔出,重新安装施工,不得拔出一定长度后继续施打,否则会出现板桩与送桩器分离的问题。

g.开始沉桩,在从桩顶到达作业面的过程中,振动锤长边平行于桩轴线,其夹具夹持送桩器;桩顶自作业面沉至设计高程的过程中,振动锤长边垂直于桩轴线,其夹具夹持送桩器(即夹持在柄部腹板处),避免碰撞。

5 结 论

本文主要介绍了不露滩条件下塑钢板桩水下沉桩施工技术,对沉桩顺序、送桩器具、高程的事前偏差控制三个主要工艺进行了剖析,可为塑钢沉桩类工程提供如下经验:

a.优化调整后的“12132循环”施工方法,只需用两套送桩器将两桩接榫由水下提升至水面进行,降低了接榫难度。

b.送桩器顶部夹持部位由原来的“一”字形变为“T”字形,可解决“12132循环”施工顺序中送桩器与液压振动锤的碰撞问题。

c.试验段采用高程偏差统计分析方法计算沉桩控制高程,确保设计高程精度。

d.适用条件:ⓐ不露滩水下沉桩;ⓑ干地或露滩条件下对高程控制精度要求较高的塑钢板桩送桩作业;ⓒ干地或露滩条件下桩顶高程在地面以下的塑钢板桩送桩作业;ⓓ需要刚性送桩器辅助沉桩的其他类型柔性桩体作业。

毛竹圩大堤工程实践表明,塑钢板桩的保滩效果良好,可应用于海塘大堤施工建设。