加氢装置加热炉配管设计要点

2022-06-14任虎彪景旭亮

任虎彪,景旭亮

(1.陕西延长石油(集团)有限责任公司,西安 710000;2.陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,西安 710000)

加氢工艺目前作为原料油深加工的重要手段,它通过高温高压环境下,在氢气催化剂等条件下改变原料油的化学组成,起到脱硫脱氮、提高单位原料油的清油收回率、提升油品质量的作用。加氢装置中反应加热炉为催化反应提供了主要热量,该部分管道具有高温、高压、介质易燃易爆腐蚀性强的特点,因此加氢加热炉部分配管设计的合理性直接关系到装置安全、长期、高效、平稳地运行。

1 加氢装置加热炉的布置

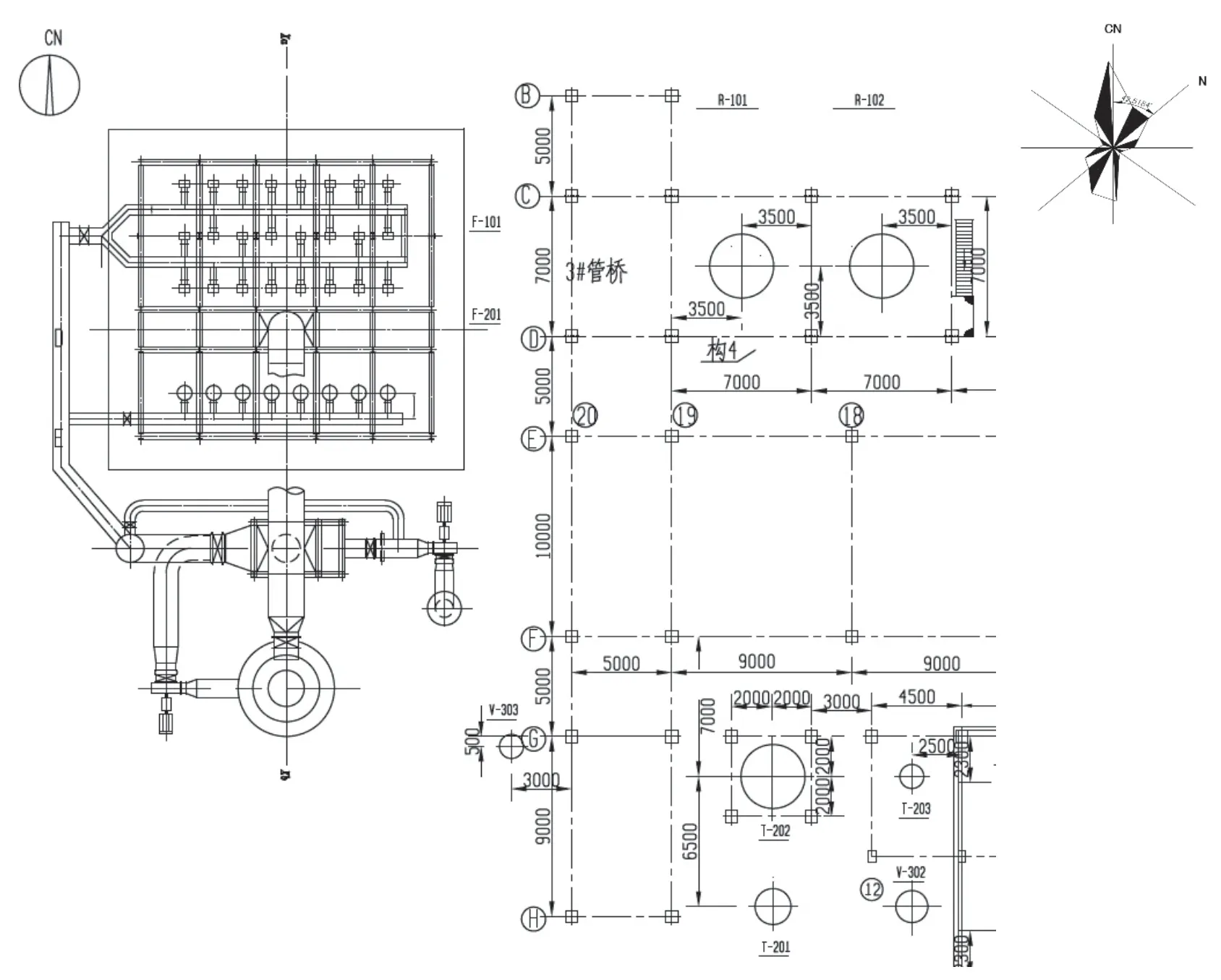

本文以西北地区某煤化工加氢装置为例,该地区的气象条件风向玫瑰图如图1所示,由图可知该地区全年最小频率风向为东偏南45°。在化工装置设备平面图布置过程中,明火加热炉宜集中布置在装置的边缘并靠近消防管道,且位于可燃气体、液化烃、甲B 类、乙A 类可燃液体设备的全年最小频率风向的下风侧[1]。因此本装置中加热炉布置在西北角方位。

在加氢装置中,加热炉到反应器之间管道的介质通常具有高温、高压、流量大的特点,因此在这部分管道的选材上一般选用较为昂贵的奥氏体不锈钢材料。在这部分管道设计过程中,在满足防火间距、管道柔性的条件下将加热炉与其相关的反应器靠近布置,从而降低输送过程中的温降和压降,同时降低昂贵管道的用量,节省投资。本例中加氢反应器与加热炉之间的防火间距不小于4.5 m,将反应器与加热炉布置在装置主管桥的同侧,之间设置副管桥,加热炉区平面布置图,如图1所示。

图1 加热炉平面布置图Fig.1 The plane layout of the heating furnace

加热炉的配套鼓风机、空气预热器、引风机、烟囱等辅助设备设施的布置不得妨碍加热炉和其本身的检修,且紧凑布置。本例中鼓风机、空气预热器、引风机、烟囱等辅助设备设施布置在加热炉的南侧,不影响加热炉的检修。

2 加热炉进出口管道的设计

加热炉管道在设计过程中,应根据炉型的特点对进出口工艺介质管道、灭火蒸汽管道、燃料气管道以及炉前管桥、管道支撑构架(件)、操作检修平台等进行综合考虑,管道布置时管道不应对抽出炉管、检修炉管以及启闭弯头箱、防爆门、看火门等产生妨碍,做到满足工艺要求,便于生产操作、安装和维修,并尽可能布置美观。

2.1 加氢装置加热炉进出口管道的选材

本加氢装置加热炉进出口管道介质为煤焦油+氢气,操作温度300~400 ℃,操作压力大于15 MPa。操作温度和压力较高,一般存在高温氢腐蚀、高温氢+硫化氢腐蚀、高温硫腐蚀等腐蚀类型,因此这部分管道材质多选用奥氏体不锈钢。在具体选材时,对于高温氢+硫化氢腐蚀环境中的管道,首先应以介质中的氢分压和设计温度加20~40 ℃的裕量为参数根据API 941 的Nelson 曲线进行预选材。然后以介质中的硫化氢含量和设计温度为参数,根据Couper Gorman 曲线估算预选材质的腐蚀速率,所选材质的腐蚀速率不宜超过0.25 mm/a[2]。在本装置中该部分管道选用ASTM A312 Grade TP347,对应的锻制管件和法兰一般采用ASTM A182 GradeF347,铸件(如阀门)对应材料为ASTM A351 Grade CF8C。

2.2 加热炉进出口管道的设计

本加氢装置采用炉前混氢的工艺方案,原料油和循环氢混合后进入加热炉共同加热,管道内介质为气液两相流,流动状态较为复杂,需严格控制管内介质的流动状态以避免管道振动。因此,加热炉进出口管道在设计过程中采用对称布置的方式,从而保证进出加热炉的各路流体压降相同。加热炉进出口工艺管道介质具有较高温度,管道热位移大,但通常加热炉进、出管口受力要求苛刻,热位移可调节量较小,管道的热膨胀主要依靠与加热炉进、出管口相连接的管道来吸收。

因此加热炉进出口管道在布置过程中应充分考虑管道柔性,以满足加热炉管口合理受力的要求。同时考虑到该部分管道价格较为昂贵,应在保证管道有足够柔性来吸收位移应变的前提下,使管道的长度尽量短,从而尽可能减少投资。反应进料加热炉进出口管道设计条件如表1所示。

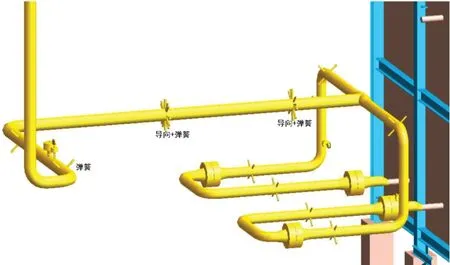

表1 反应进料加热炉进出口管道设计条件Tab.1 The design conditions of inlet and outlet piping for feed heating furnace

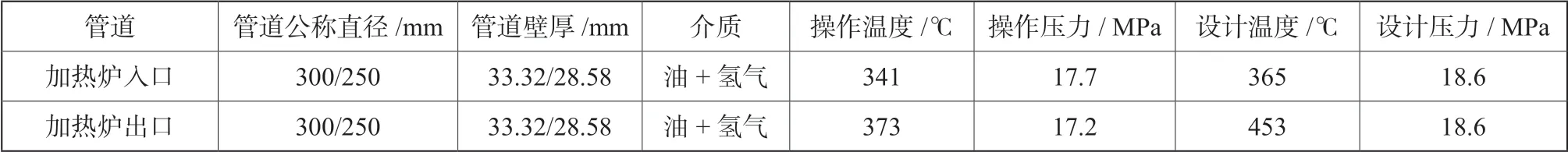

(1)加热炉入口管道

来自高压换热器的油气介质管线应遵循“步步高”的原则,在炉前分两路进入加热炉,为保证加热炉入口各管道分支流量的分配均匀,减少由于管道内介质两相流而引起的管道振动,管道采取对称布置的方式。考虑到检修需求,加热炉入口处设置了清焦用的可拆卸法兰弯头,质量较大,因此在拆卸法兰附近设置弹簧支吊架,以减小对加热炉管口的受力。同时考虑到可拆卸弯头需要较大的操作和维修空间,宜适当加宽炉前平台的面积,预留好弹簧支吊架的安装位置空间。为保证管道的柔性,满足管道各支撑点热位移的有效吸收,在入口管道增加“π 弯”,部分支点选用弹簧支撑,如图2所示。为避免气液两相流引起管道振动,在管道的其他部位采用了刚性支架并增设限位支架。

图2 反应进料加热炉入口管道布置Fig.2 The arrangement of inlet piping for heating furnace

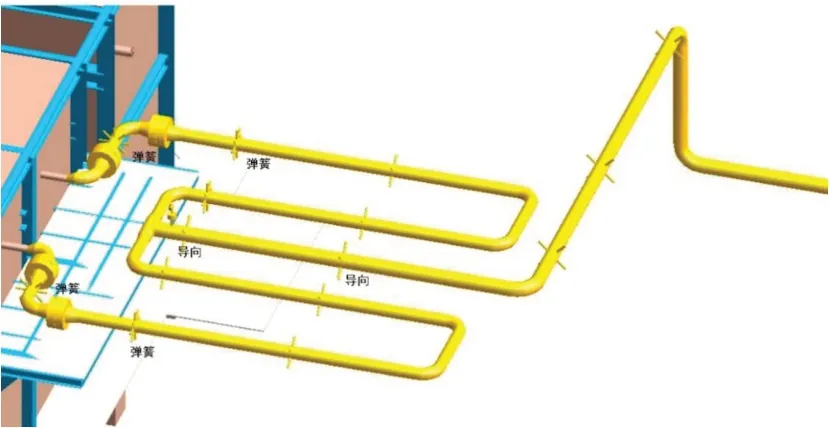

(2)加热炉出口管道

加氢装置中,原料油+氢气经加热炉加热后进入反应器,反应器入口位置较加热炉出口位置高,所以加热炉出口管道布置宜遵循“步步高”原则。为保证出口管道每路流量和压降基本一致,同样考虑对称布置。为增强管道柔性,加热炉两路出口管道增加π 弯,并在π 弯处加设两对法兰以实现工艺可拆卸法兰弯头的要求。为防止两相流振动,在两路汇合后的水平管段垂直热位移较小处设置防振的导向支架及变力弹簧吊架。沿反应器敷设的立管由于管段较长,产生的热膨胀较大,因此考虑在靠近立管段的下方水平管上设置弹簧支架,生根在炉前管桥上。反应进料加热炉出口管道布置如图3所示。

图3 反应进料加热炉出口管道布置Fig.3 The arrangement of outlet piping for heating furnace

值得注意的是,加热炉进出口高压不锈钢管道选用的支吊架应采用卡箍式管托和管道吊架,尽量减少或避免采用焊接型的管托和管道吊架。

由于加热炉进出口管道温度高、热位移大,导向支架在选用时,不宜选用管卡式的,以避免管道的轴向位移受到限制,应选用框式导向支架;弹簧吊架在选用时,吊杆的长度不宜过短,需保证热态下吊杆的偏移角度不超过4°。选用焊接型支架时,所用支架的材料应与管道相同,以避免异种钢焊接。

2.3 加热炉进出口管道的应力分析

反应进料加热炉进出口管道处于高温高压工况下,热位移大,在设计中应进行详细的管道应力计算及校核。管道静力分析的内容包括计算重力、压力等荷载作用下的一次应力,得到管道上各点综合应力值不应超过最高操作温度下的许用应力,防止管道塑性变形破坏。此外,管道在热胀冷缩以及端点附加位移等位移载荷作用下产生的二次应力,计算得到的位移应力不应超过许用位移应力范围,防止管道疲劳破坏[3]。

加热炉进出口管道材料为ASTM A312 Grade TP347,20 ℃时,弹性模量为196 GPa,许用应力为138 MPa;400 ℃时,弹性模量为177 GPa,许用应力为138 MPa;20~400 ℃的线膨胀系数为1.85×10-5/ ℃。应用CAESAR II 建立应力分析模型,如图4所示。通过对管道的静力分析,管道一次应力校核的综合应力值为许用应力的45%,二次应力校核的最大位移应力值为许用位移应力的17.2%,管道的一次、二次应力值均小于许用应力,满足管道安全要求。

图4 反应进料加热炉进出口管道应力分析模型Fig.4 Stress model of inlet and outlet piping for heating furnace

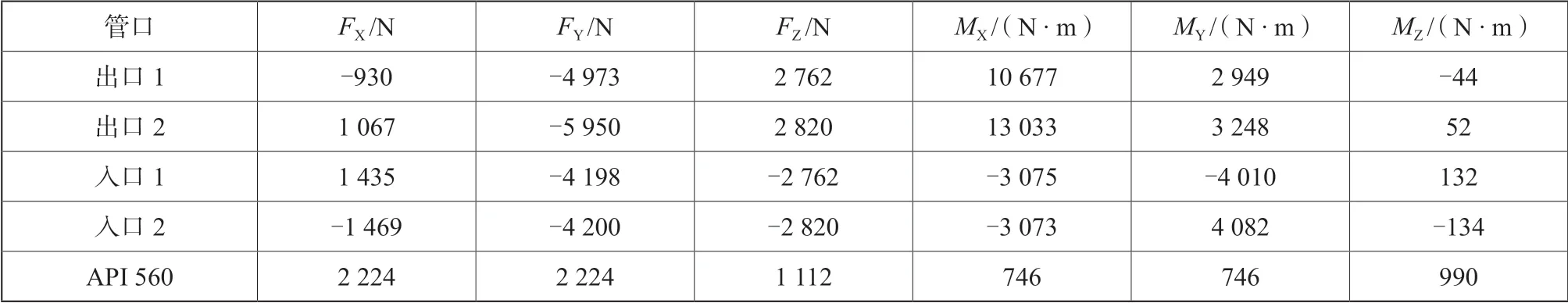

管道应力分析还需考虑管道对加热炉管口的推力和力矩,以防止作用力过大,影响加热炉的正常工作。管道作用于加热炉管口的载荷不应超过加热炉制造商或加热炉专业规定的允许值,若制造商或者加热炉专业没有限制性要求,可按照API 560 的规定进行初步计算。加热炉管口载荷的计算结果及API 560 推荐的加热炉管口允许受力,如表2所示。

表2 反应进料加热炉进出口管道对炉子管口的载荷Tab.2 The load of inlet and outlet piping to the furnace’s nozzles

通过应力分析结果发现,加热炉多个管口的力、力矩超过API 560 推荐值,不能满足管口受力要求。通过对多个类似的加热炉管口受力分析发现,管道对炉子管口的载荷完全满足API 560 的推荐值很难做到,多会出现某一项或某几项力、力矩不满足推荐值的情况。API 560 在给出炉子管口允许载荷时,对诸如炉型,管口接管型式,炉管的支撑、排布方式、材质、壁厚等诸多因素未做区分,具有较大的保守性[4]。

因此管道设计人员在进行加热炉进出口管道设计前期即应与加热炉专业或者制造厂商根据以往成熟经验协商将允许载荷放宽至API 560 规定允许受力的3~5 倍,或将应力分析得到的炉子管口载荷及位移提交加热炉专业认可。

3 加热炉燃料气、蒸汽管道的设计

燃料气及蒸汽管线作为加热炉管道的重要组成部分,在对其布置过程中宜根据加热炉的结构特点统一规划,尤其在规划加热炉燃料气、蒸汽盘管时需考虑到对炉子抽出炉管、检修炉管的影响,同时应注意避免管道对炉体上防爆门、看火门甚至仪表接口产生妨碍。满足管道安装、操作、维修的要求,同时考虑管道布置的整体美观性。

3.1 燃料气管道设计

加热炉燃料气管道应设分配主管,以保证到各个燃烧器喷嘴的燃料气都能均匀分布。去各燃烧器的燃料气支管由分配主管上部引出,以保证进喷嘴的燃料气不携带水或凝液。在分配主管末端应装有DN20的排液阀,便于试运冲洗及停工扫线后排液以及开工时取样分析管道内的氧含量[5]。燃料气总管的末端应设DN20 的排气阀,阀后放气管道分两路,一路应沿炉子平台向上敷设至顶平台高点放大气,另一路至火炬装置系统。

燃料气的调节阀要装在地面易于观察和维修之处,除工艺有特殊要求外,燃料气总管上的紧急切断阀应设在距加热炉炉体15 m 以外的地方。此外,发生火灾时,为阻止燃烧器火焰蔓延,在每个燃料气调节阀与加热炉之间需设置阻火器。

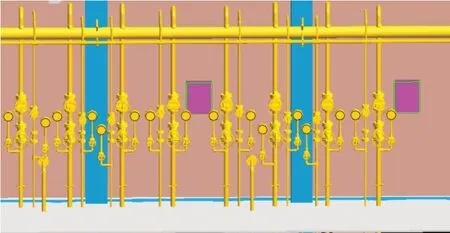

底烧式燃烧器的燃料主管道一般布置在看火孔的上方。到各燃烧器的管道上配置双阀,阀门应设在看火孔附近,以便操作人员在观察火焰的同时调节燃料气用量。去各燃烧器的燃料气支管必须从总管的上部接出,且不妨碍供风管、看火孔、检查门和燃烧器的安装和检修,如图5所示。燃料气至燃烧器处应使用长度不小于0.6 m 的金属软管连接。

图5 至各燃烧器的燃料气支管布置Fig.5 Arrangement of fuel gas branch piping to burners

3.2 蒸汽管道设计

加热炉相关的蒸汽系统主要有雾化蒸汽(仅用于燃料油作为燃料时)、炉膛灭火蒸汽、吹灰蒸汽以及伴热蒸汽、消防蒸汽等。对于各路蒸汽,通常采取在炉前设置分配管的方式布置。

灭火蒸汽应使用表压为1.0 MPa 的过热蒸汽,由装置的主蒸汽管上直接引出,以便于任何运行情况下都能供给蒸汽,灭火蒸汽管不得做其他用途,总阀应铅封开。至炉膛及回弯头箱内的灭火蒸汽应由蒸汽分配管上部引出,蒸汽分配管下部需设置疏水系统,蒸汽分配管距加热炉的距离不应小于7.5 m,且应布置在方便到达和操作的地方。灭火蒸汽管上的切断阀集中设置在地面蒸汽分配管上,如图6所示。

图6 灭火蒸汽分配管布置Fig.6 Arrangement of fire extinguishing steam distribution piping

此外,加热炉过热蒸汽管出口放空管上应设置放空消音器,消音器应布置在炉体构架的上部,且排气口应朝向装置外,并高出该层平台2.2 m 以上,防止对操作人员烫伤。

4 结束语

化工装置加热炉的配管设计,包括了加热炉平面布置,主要管道的选材,炉子进出口管道、燃料气管道及蒸汽管道设计布置等多个方面内容。加热炉的配管设计应在满足工艺要求前提下,以其相应规范为依据,结合加热炉结构特点,综合考虑管道的布置以满足安装、操作、维修的需要。