二维过渡金属硫族化合物缺陷工程

2022-06-14李景涛李绍先何业鸣张永哲

李景涛 马 洋 李绍先 何业鸣 张永哲

(1北京工业大学材料与制造学部,北京 100124)

(2新型功能材料教育部重点实验室,北京 100124)

(3北京工业大学信息学部,北京 100124)

(4台北科技大学材料科学与工程研究所,台北 10608)

0 引 言

自2004年研究者首次采用机械剥离法得到单层石墨烯以来[1],石墨烯凭借高达 2.5×105cm2·V-1·s-1的载流子迁移率[2]、2.3%的光谱吸收率[3]等优异光电特性,引起了世界各国的广泛关注[4]。但由于本征石墨烯是零带隙半金属材料[5],因此利用该材料制备光电器件时,往往面临开关比低等实际问题[6]。与石墨烯同属二维材料的二维过渡金属硫族化合物(two-dimensional transition metal dichalcogenides,TMDs),具备带隙调控性好、光响应度高、开关比高等优点[7],是石墨烯材料的有力竞争者和必要补充,在光学、电学等领域具有广泛的应用[8-10]。

TMDs的超薄特性决定了此类材料与块体材料相比,更容易受到缺陷调控的影响,改变材料原有性能[11]。例如当缺陷为空位缺陷时,可对TMDs带隙进行调节,实现宽光谱探测[12-13],此外,空位缺陷的引入,还可提高材料的电催化性能[14-16];当缺陷为杂质缺陷时,不仅可以在一定范围内调节材料带隙[17-19],改变材料电学性能[20-24],还能使材料的磁性能发生变化[25-27]。因此,以控制缺陷为手段,以调控材料电学、光学、磁学、电催化等特性为目的的缺陷工程,是半导体工业的重点研究内容。缺陷调控包含两方面内容:缺陷的抑制与修复,以及缺陷的制造。一方面,在材料制备、表征、保存、相关器件制备过程中,缺陷的产生几乎是不可避免的,此类非可控缺陷的存在,会影响材料性能的正常发挥。而对材料性能进行研究时,充分了解其本征性能,是分析材料实际应用的必要前提。因此需要系统总结有效方法,抑制此类缺陷出现,并通过缺陷修复的手段,降低此类缺陷带来的不利影响。另一方面,在充分了解材料自身性能基础上,可以通过制造缺陷调控其性能,从而进一步挖掘材料的潜在应用。但在当前缺陷制备方法中,往往存在精度与效率难以并存的问题,加热、等离子刻蚀、化学气相沉积(CVD)掺杂等方法虽然可以大量制造缺陷,但是对缺陷的类型和密度无法精确控制。虽然通过电子/离子束刻蚀等手段可向材料中精确地引入缺陷,但是此类方法往往效率较低,同时需要较高的操作成本。

因此,本综述将首先对TMDs材料的结构和缺陷类型进行介绍。接着,从缺陷的抑制和修复,以及缺陷的制造两方面对缺陷调控的最新研究进展进行总结和比较。在此基础上,对缺陷工程在电学、光学、磁学、电催化等领域的应用进行具体说明。最后,从缺陷工程当前面临的问题出发,对该领域研究的未来发展方向进行展望。

1 晶体结构与缺陷类型

1.1 晶体结构

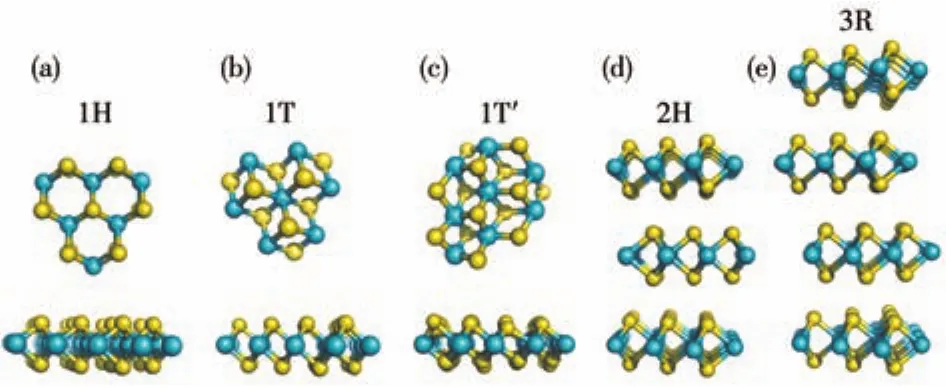

TMDs由3层原子构成,中间一层为过渡金属原子,上下两层为硫族原子。过渡金属原子与硫族原子之间通过共价键结合,每个过渡金属原子连接上下层共6个硫族原子,每个硫族原子连接中间层3个过渡金属原子,其晶体结构如图1所示[28-29]。TMDs可以用化学通式MX2来表示,其中M代表过渡金属元素(Ti、Zr、Hf、Mo、W、Nb、Re、V、Ni等),X代表硫族元素(S、Se、Te)。到目前为止,自然存在或可被合成的层状TMDs已达到40多种[30-31]。由于过渡金属原子配位方式不同,TMDs存在不同相结构(图2)[32]。当只考虑单层情况时,可将TMDs分为1H相和1T相,如图2a和2b所示。1H相具有六方对称性(D3h),三棱柱配位,上下层的硫族原子沿着z轴垂直排列;1T相具有四方对称性(D3d),八面体配位。1H相垂直排列的上层或下层硫族原子绕z轴旋转180°时形成1T相。TMDs的原子结构受过渡金属d轨道电子填充情况的影响,对于1H相来说,d轨道分裂为 3 个简并态:a1(dz2)、e(dx2-y2、dxy)、e′(dxz、dyz),其中dxz、dyz轨道与硫族原子的p轨道杂化形成共价键,在与、dxy之间约有1 eV的能量带隙。对1T相来说,d轨道分裂为与t2g(dyz、dxz、dxy)轨道,其中与硫族原子的p轨道杂化形成共价键,最多有6个电子可以填充eg轨道。d轨道完全填充时,TMDs通常表现出半导体特性,而部分填充的TMDs一般表现为金属特性[33]。由于TMDs的相结构主要是由d轨道电子的填充情况决定的,因此第4族TMDs(d0)和第10族TMDs(d6)都是八面体结构,第5族TMDs(d1)存在八面体结构和三棱柱结构,第6族TMDs(d2)主要存在三棱柱结构,第7族TMDs(d3)一般是扭曲的八面体结构,如图2c所示。此外,当多层TMDs叠加时,1H相可按ABAB、ABCABC堆叠方式形成2H相和3R相,如图2d和2e所示。

图1 TMDs的晶体结构Fig.1 Crystal structure of TMDs

图2 TMDs的相结构[32]Fig.2 Phase structure of TMDs[32]

1.2 缺陷类型

一般情况下,TMDs晶体内的原子结构并不是严格按周期性排列的,总会存在一定程度的缺陷。根据维度的不同,可将这些缺陷分为点缺陷和线缺陷[34]。点缺陷主要有3类:(1)由于原子缺失而产生的空位缺陷[35],如图3a所示。(2)晶体中某一位置的原子或原子团被其他原子或原子团替代所形成的替位缺陷,其中无杂质原子的替代是本征替位缺陷[35],有杂质原子的替代是非本征替位缺陷[20],如图3b和3c所示。(3)原子或原子团吸附在TMDs表面的不同位置形成吸附缺陷,可吸附的位置包括金属原子上方(TM),硫族元素上方(TCh),金属-硫族元素化合键上(B),以及六边形空隙上方或中心(C)等[28],如图3d所示。

图3 点缺陷的类型与结构特性:(a)空位缺陷[35];(b)本征替位缺陷[35];(c)非本征替位缺陷[20];(d)吸附缺陷[28]Fig.3 Types and structural characteristics of point defect:(a)vacancy defect[35];(b)intrinsic substitution defect[35];(c)extrinsic substitution defect[20];(d)adsorption defect[28]

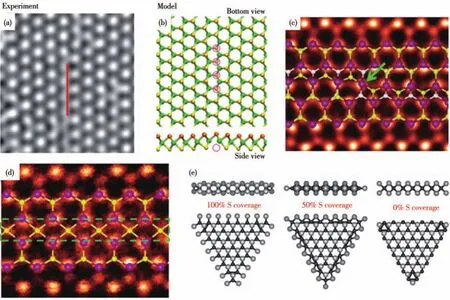

除了点缺陷,线缺陷也是一种重要的缺陷类型,包括线空位、晶界、边缘态等[36]。在线空位中,空位一般以zigzag方式排列,如图4a和4b所示[37]。晶界是TMDs生长过程中不同晶域相遇时,由于晶体延展方向的取向角不同,在晶域的边界处形成的界面,如图4c和4d所示[34]。边缘态是TMDs的另一种线缺陷形式,表现为TMDs晶粒边缘呈现出不同的原子排列结构,如图4e所示[38]。

图4 线缺陷的类型与结构特性:(a、b)单层MoS2中单线硫空位的高分辨透射电镜图像和原子结构模型[37];(c、d)单层MoS2中4|4E和4|4P 60°晶界的环形暗场图像[34];(e)以Mo原子为MoS2截止边缘不同硫覆盖率的原子结构模型(灰球:S,黑球:Mo)[38]Fig.4 Types and structural characteristics of line defect:(a)high-resolution transmission electron microscope image and(b)atomic structure model of the single-line sulfur vacancy in monolayer MoS2[37];annular dark field images of(c)4|4E and(d)4|4P 60°grain boundaries in monolayer MoS2[34];(e)atomic structure models of Mo-terminated MoS2domains edges with different sulfur coverages(gray ball:S,dark ball:Mo)[38]

为了对缺陷情况进行表征,在宏观上可以采用Raman光谱、X射线光电子能谱(XPS)、能量色散X射线谱(EDS)等表征手段:缺陷的出现往往伴随着Raman峰位的偏移;由缺陷带来的元素含量的变化还可以通过XPS、EDS等分析。更进一步,在微观上可以通过透射电子显微镜(TEM)、扫描透射电子显微镜(STEM)、扫描隧道显微镜(STM)等表征手段对原子级别缺陷进行表征,此类表征手段,不仅可以确定缺陷的类型,还可以对缺陷的数目进行统计和精确分析。因此,在研究缺陷问题时,往往需要根据具体研究需求选择合适的表征手段,将宏观表征手段和微观表征手段合理结合。

2 缺陷的抑制和修复

以上不同的缺陷类型,改变了TMDs材料自身的晶体结构,因此会对TMDs材料的电学、光学、磁学、电催化等性能产生影响。需要说明的是,缺陷对材料性能的影响并非总是有益的,例如将TMDs材料应用于电学器件时,往往要求材料具有较高的结晶性,但点空位、线空位、晶界等缺陷的存在,会在TMDs中引入散射中心,降低其载流子迁移率。因此,将TMDs材料应用于电学等领域时,需要减少此类缺陷的产生。作为缺陷工程的主要组成部分之一,对缺陷进行抑制和修复,通常可在3个不同过程中完成,包括生长过程中对于缺陷形成的抑制、保存/表征/应用过程中对材料的保护,以及对已存在缺陷的修复。

2.1 生长抑制

获得大量可实际应用的TMDs材料的常用方法有化学气相传输(CVT)、分子束外延(MBE)、脉冲激光沉积(PLD)、原子层沉积(ALD)、CVD等。其中CVD凭借其生长周期短、成本低、操作简单、可大面积制备材料等优点,成为最常被使用的TMDs制备方法之一。但是目前采用CVD生长的TMDs材料往往存在硫族空位和晶界等缺陷。

为减少生长过程中因硫族元素分布不均匀而产生的空位缺陷,可以使用液相的硫源或对衬底进行预处理的方法抑制空位的产生。这是因为这2种方法可以在TMDs生长的过程中进行硫源的持续供应。Cheng等[39]分别用液相叔十二烷基硫醇(C12H25SH)作为硫源前驱体,旋涂的Na2MoO4作为金属源,用垂直CVD的生长方式得到了高质量的MoS2。该方法保证了硫源的持续供应和均匀分布,其中C12H25SH与金属前驱体反应生成MoS2,同时可对生长期间产生的硫空位缺陷进行修复,因此获得了高质量的MoS2样品,硫空位密度为0.34 nm-2,接近机械剥离的样品(0.15 nm-2)。Cong等[40]通过在密闭的环境中对SiO2/Si衬底进行硫蒸气预处理的方法,在衬底表面生成了S—Si和S—O键。在生长的过程中,S—Si和S—O键会解离,从而修复MoS2中存在的硫空位缺陷,形成S—Mo键,因此可获得高质量的MoS2晶体。这2种方法都是通过提供过量的硫源,在生长的过程中修复硫空位缺陷,从而降低缺陷的数量。目前一般采用硫族元素粉末作为硫源,进行TMDs的生长。因此在生长过程中,可以尝试使用推迟退硫时间和适当增大硫供应量的方法,使硫持续供应,实现提高TMDs晶体质量的目的。Zhang等[41]研究了退硫温度对CVD生长MoS2晶体质量的影响,使用独立热源分别对反应区和硫粉进行加热,当反应区由850℃冷却至600℃时移除硫源,样品会在保存3 d之后出现裂纹,说明MoS2与硅衬底之间有较大的应力。而当反应区降为300℃时移除硫源,样品与基底间应力减小,可长时间保存且无裂纹,具有较好的晶体质量。降低生长温度,避免高温对样品的破坏,也是一种能够显著减少缺陷产生从而得到高质量晶体的有效方法。Zhang等[42]使用SnI2替代SnO2作为金属源,有效降低了生长过程中对蒸发反应源的高温需求,在476℃生长温度下制备出了高质量的单晶SnSe2。此外,限域法可为材料生长提供一个相对稳定的生长环境,有利于减少缺陷产生,目前通过该法,已可制备高晶体质量的TMDs[43]、石墨烯[44]和钙钛矿[45]等多种材料。

除了空位以外,晶界也是影响晶体质量的缺陷类型。为控制因生长过程中随机取向造成的晶界,可以使用单晶衬底配合沉积技术(如控制沉积过程温度和前驱体通量)来制备晶圆级高质量单晶。Yu等[46]一方面使用单晶Au(111)衬底,另一方面采用900℃高温,实现了CVD生长过程中晶畴取向的控制,使0°取向晶畴含量达到了99%,如图5a所示。制备过程中,单晶Au(111)衬底的存在可保证晶畴的生长仅有2个择优取向,即0°和60°取向。这2个取向的晶畴与单晶Au(111)的结合能存在差异。同时,在60°取向晶畴旋转为0°取向晶畴时,高温生长条件(900℃)可提供足够的能量来克服能量势垒,使晶体以单一0°取向的晶畴在衬底上沉积。在此条件下,经过8 min生长,以上单一取向晶畴将无缝缝合,形成晶圆级单晶薄膜,如图5b所示。薄膜上随机6个点的Raman光谱表明此薄膜成分均匀且为单层薄膜,STEM表征显示此单晶薄膜样品无晶格缺陷,具有高的结晶质量,如图5c和5d所示。Redwing等[47]通过控制六方氮化硼(h-BN)衬底上的B空位密度来控制成核密度和晶畴取向,在800℃生长温度下,使0°取向晶畴的含量达到了95%,得到了晶圆级单晶WSe2薄膜。Wang等[48]通过对C面蓝宝石衬底进行朝向A轴(C/A)斜切取向设计,产生的台阶边缘打破了反平行MoS2晶畴成核能的简并,实现了超过99%的单向排列,得到晶圆级单晶MoS2薄膜。在以上使用特殊衬底,配合特定生长温度的基础上,有研究增加了对过渡金属元素通量的控制,使生长处于热力学平衡状态,从而进一步加强了对晶畴取向的控制。根据Zhang等[49]的研究,在720℃生长条件下,当前驱体S/Mo比(nS∶nMo)达到3∶1时,0°取向晶畴百分比可达到98%,从而获得了厘米级单晶薄膜。Fu等[50]通过 MBE 技术,采用低压(1.33×10-6~1.33×10-5Pa)和低的Mo/S比(<1∶8),在900 ℃生长条件下,使0°取向的晶畴百分比达到了98.3%,最终生长为晶圆级单晶MoS2薄膜。以上研究均实现了晶圆级单晶TMDs材料的生长,使此类材料离工业化应用更近了一步,但是在工业化应用中,TMDs材料需要集成到硅材料上,仍需要解决材料大面积转移等问题。

图5 CVD生长晶圆级单晶MoS2薄膜[46]:(a)高温生长单一取向晶畴;(b)晶圆级单晶薄膜;(c)MoS2薄膜上随机六个位置的Raman光谱;(d)单晶MoS2薄膜的原子分辨率STEM图Fig.5 Wafer-level single crystalline MoS2film grown by CVD[46]:(a)high-temperature growth of single-oriented crystal domains;(b)wafer-level single crystal film;(c)Raman spectra of the MoS2film at six random positions;(d)atomic-resolution STEM image of single crystal MoS2film

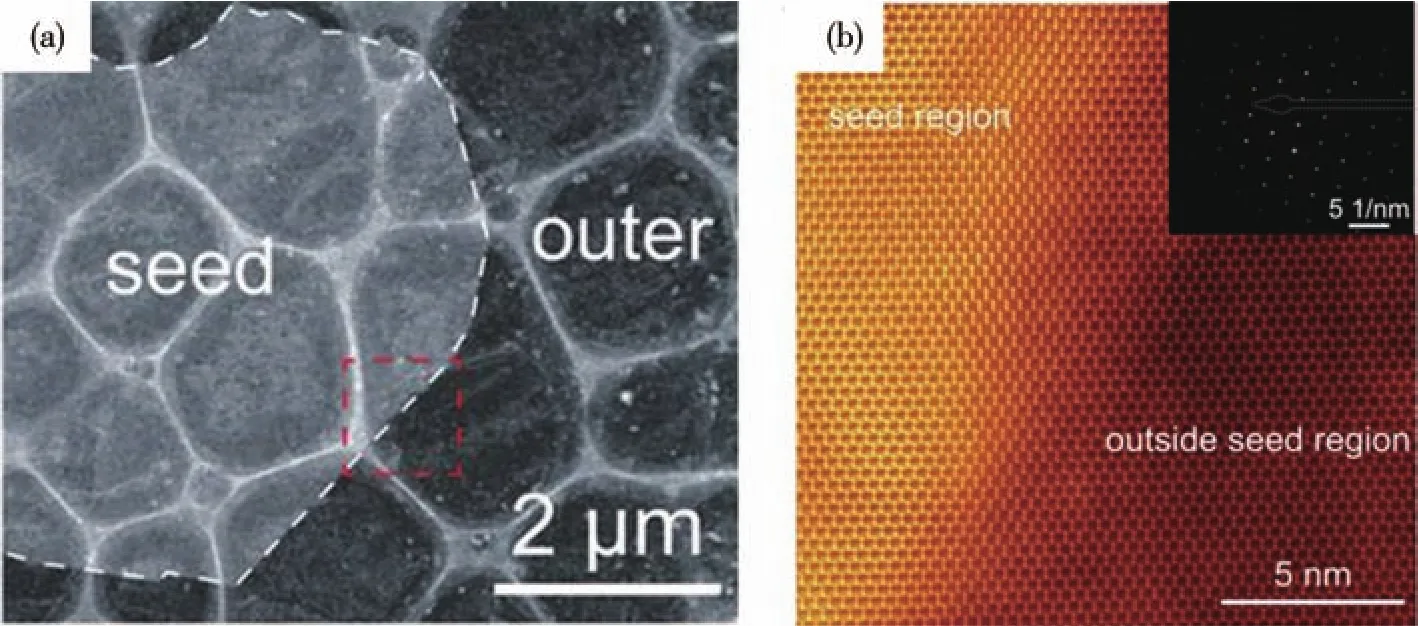

因此,研究者们开发了生长过程中对衬底要求不高的方法,即利用相变和再结晶的方法来减少晶界,消除多晶产生,最终获得单晶薄膜。Ye等[51]首先碲化磁控溅射在硅衬底上的Mo膜,得到含有碲空位的多晶1T′-MoTe2薄膜。由于1T′相和2H相MoTe2的自由能相差比较小,因此,可以通过在1T′-MoTe2中央引入2H-MoTe2作为籽晶的方法,诱导底部多晶1T′-MoTe2薄膜发生相变和再结晶。相变和再结晶后的薄膜与2H-MoTe2籽晶的晶格结构和晶格取向完全一致,最终得到晶圆级单晶2H-MoTe2薄膜,如图6a和6b所示。采用相变和再结晶的办法可以直接在硅衬底上进行TMDs的生长,因此避免了转移过程中对材料的破坏,一定程度上解决了材料大规模转移的问题。用磁控溅射的方法进行材料的制备,有利于工业化生产,但这种方法对膜厚控制精度差,制备出的材料是多层的。并且这种方法目前只用于2种相的自由能相差较小、易发生相变的材料。因此,对于如何拓展该法的进一步应用,需优化对材料膜厚的控制,并尝试探索可以使自由能相差较大材料的相发生转变的新方法。

图6 2H-MoTe2籽晶周围TEM表征[51]:(a)单晶MoTe2薄膜的低倍STEM图像;(b)籽晶边缘的高角环状暗场像(HAADF)-STEMFig.6 TEM characterization around the 2H-MoTe2seed region[51]:(a)low-magnification STEM image of the single-crystalline MoTe2film;(b)high-angle annular dark-field image(HAADF)-STEM image acquired around the edge of the seed

2.2 样品保护

在对TMDs进行TEM和STEM表征过程中,材料不可避免地会受到电子辐射的影响,产生点缺陷、线缺陷、纳米孔、非化学计量结构缺陷等[52]。此外,受到原子层厚度特性限制,当TMDs长时间暴露在空气中时,会与水、氧气等反应导致材料退化。因此,为保证TMDs在表征、保存或使用过程的稳定性,可以采用包覆保护层、真空保护、衬底保护等措施。

Lehnert等[53]研究了石墨烯包裹对单层MoSe2受电子束辐射时的保护效果。未进行石墨烯包裹时样品损伤比较严重,如图7a所示;当石墨烯分别进行上包裹或下包裹时,缺陷产生明显受到抑制,如图7b和7c所示;当双面包裹石墨烯时,对样品的保护效果最好,几乎没有缺陷产生,如图7d所示。此外,根据表征结果,石墨烯下包裹对MoSe2保护效果要好于石墨烯上包裹,样品损伤率减少了24%,推测其原因在于石墨烯下包裹可有效地抑制电子束敲击带来的样品表面溅射,减少空位缺陷产生。类似地,Zan等[54]通过原位STEM表征手段,观察了大剂量电子束照射下,石墨烯包覆对单层MoS2样品的保护效果,发现样品并未出现明显损伤。而未经石墨烯包覆的MoS2,在电子束的持续照射下,先产生S空位缺陷,之后随着S空位的聚集形成大的孔洞。除了MoS2和MoSe2外,Shautsova等[55]研究了用低功率激光触发PdSe2在半导体和半金属之间的转变。他们发现,当使用石墨烯做衬底时,在60 μW激光束照射下,样品几乎没有缺陷产生。以上研究结果证明,采用石墨烯包覆的办法能对样品起到很好的保护作用。

图7 石墨烯包覆方式的不同对MoSe2损伤率的影响[53]:(a)无保护层的MoSe2;(b)MoSe2的石墨烯保护层在电子束入射面;(c)MoSe2的石墨烯保护层在电子束出射面;(d)MoSe2的两侧均被石墨烯包裹Fig.7 Influence of different graphene coating methods on the damage rate of MoSe2[53]:(a)free standing MoSe2;(b)MoSe2with a protection layer of graphene on the entry surface of the electron beam;(c)MoSe2with a protection layer of graphene on the exit surface of the electron beam;(d)MoSe2coated with graphene from both sides

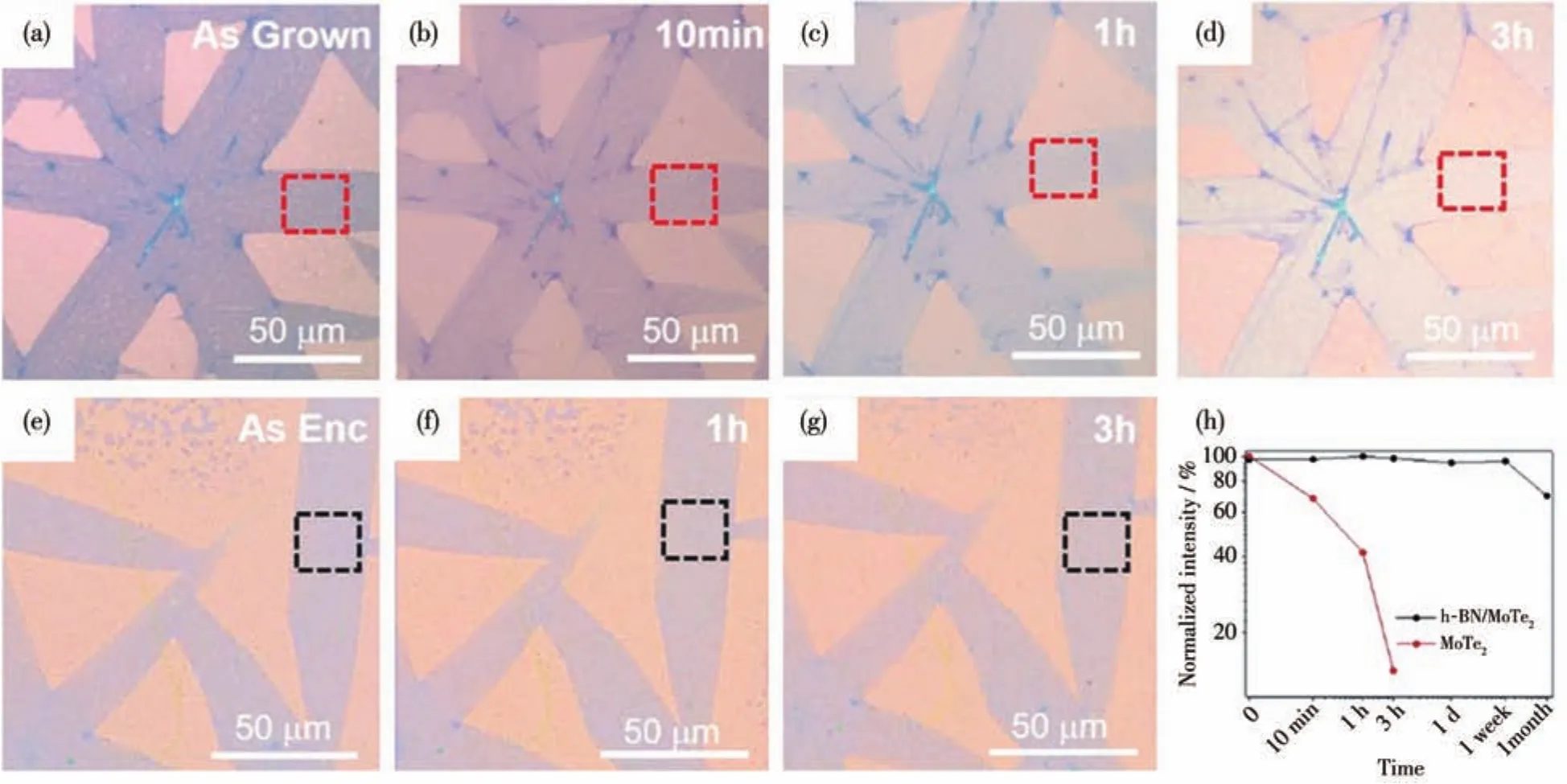

除了使用石墨烯来降低电子束、激光等对TMDs的影响外,还可以通过其他化合物(h-BN[56]、聚合物[57]、有机物[58])包裹、真空保护、衬底保护等方法来减少TMDs与空气、水的接触,提高其稳定性。Pace等[59]发现当将1T′-MoTe2放在空气中时,未进行h-BN覆盖的1T′-MoTe2样品将与空气中的氧气、水等发生反应,在1~3 h内退化,如图8a~8d所示。而当覆盖h-BN材料时,即使在空气中暴露1个月,仍然具有69%的保持率,如图8e~8g所示。他们对未包裹和包裹h-BN的1T′-MoTe2在空气环境中的电学性能进行测试,施加0.1 V的电压,根据电流变化来评估器件的老化性能。未包裹h-BN的1T′-MoTe2器件经过30 min测试后,电流开始变化,2.5 h后几乎无电流;包裹h-BN的1T′-MoTe2经过几天的测试,电流未发生变化,如图8h所示。Choi等[60]使用Al2O3和聚合物对MoS2器件进行多层封装,在空气环境中,对器件施加0.5 V的电压,经过1个月的测试,阈值电压和载流子迁移率等电学参数保持不变。Tagmatarchis等[61]将有机物芘(C16H10)旋涂在WS2上,在黑暗的空气环境中保存2年,其Raman信号未出现明显变化,说明没有被氧化,未涂覆的则出现氧化Raman峰。Hurley等[62]将机械剥离的MoS2在真空的环境中保存1年的时间,样品形貌未发生明显变化。Perez等[63]将在疏水衬底上生长的MoS2在空气环境中暴露9周,样品形貌和Raman信号保持稳定,但生长在SiO2衬底上的样品已经明显出现了降解。此外,在对TMDs保存时,还可以采用惰性气体保护、降低保存温度等措施,避免其受到水、氧气和温度的影响而退化。以上几种方法都能起到对TMDs材料的保护。但是此类方法需要通过材料转移等手段对原材料进行进一步处理,对材料保存环境条件要求较高。因此,关于此类保护的研究,其中一个可能方向是寻找降低操作处理及样品保存成本从而提高效率的合理方法。

图8 暴露在空气中的刚生长完成(a)、生长结束后10 min(b)、1 h(c)、3 h(d)的光学图片;暴露在空气中的刚封装完成(e)、封装结束1 h(f)、3 h(g)的光学图片;覆盖和未覆盖h-BN样品的保持率(h)[59]Fig.8 Optical images of exposed 1T′-MoTe2right after the growth(a)and after 10 min(b),1 h(c),and 3 h(d);Optical images of encapsulated 1T′-MoTe2right after the encapsulation(e)and after 1 h(f)and 3 h(g);(h)Retention rate of the samples covered and uncovered h-BN[59]

2.3 液-气相修复

TMDs在保存和使用的过程中不可避免地会有缺陷的产生,进而对TMDs材料的性能产生影响。为修复此类缺陷,有学者提出液相和气相修复的方法。

Förster等[64]将单层 MoS2放入硫醇(CH3SH)溶液中,发现在存在硫空位的情况下,硫醇基团会吸附在硫空位处,并将一个硫原子转移至硫空位处,从而修复硫空位。此外,吸附在MoS2表面的硫原子与硫醇反应形成二硫化合物(CH3SSH),在存在硫空位缺陷的情况下,此化合物会被还原为硫醇,同时修复硫空位缺陷,修复机制如图9a所示。Kim等[65]用含有双三氟甲烷磺酰亚胺(C2HF6NO4S2)的溶液处理单层MoS2,在加热的条件下,C2HF6NO4S2分解的硫原子会对单层MoS2存在的硫空位进行修复。目前,已有许多关于通过硫醇[24,66]或酸[67-68]等溶液修复TMDs硫空位缺陷的报道。采用液相修复的方法,可以在一定程度上对TMDs材料的硫族空位缺陷进行修复,在修复的过程还可能引入污染和其他缺陷,对材料的性能产生影响。

除了液相修复外,还可以使用气相修复的办法修复硫族元素空位缺陷、掺杂缺陷。例如,Geohegan等[69]通过脉冲激光加热的方式制备硒蒸气,修复单层MoSe2中的Se空位缺陷,提高其晶体质量,如图9b所示。此外,Tapaszto等[70]将含有氧掺杂缺陷的MoS2在H2S气氛中进行200℃退火,修复了O掺杂缺陷,得到了高质量 WS2。Leong等[71]、Liu等[72]和Yanase等[73]对CVD生长或机械剥离的MoS2在富硫环境中进行硫化处理,修复了硫空位缺陷,得到了高质量的晶体。气相修复方法还可对样品中的宏观缺陷进行修复。为修复2H-MoTe2的宏观缺陷,Xu等[74]首先在样品宏观缺陷区域沉积了一层Mo膜,并进行了碲化处理,在待修复区域生成了1T′-MoTe2,如图10a~10c所示。随后,又经过异相界面诱导相变和再结晶的办法将此区域转化为2H-MoTe2。完全修复的2H-MoTe2界面处显示出完美的晶格,没有任何晶体角偏转和晶界,并具有单晶性质,如图10d所示。由以上例子可以看出,气相修复的方法不仅可以对微观缺陷进行修复,还可以对一些破损严重的宏观缺陷进行修复。但是,气相修复往往需要在加热反应炉内进行,能耗较高,此外,为了将该方法应用于工业生产,还应考虑修复过程产生的尾气处理问题。

图9 (a)硫醇修复单层MoS2缺陷示意图[64];(b)气相修复Se空位缺陷示意图[69]Fig.9 (a)Schematic diagram of thiol repairing defects in monolayer MoS2[64];(b)Schematic diagram of gas-phase repairing Se vacancy defects[69]

图10 2H-MoTe2宏观缺陷的修复[74]:(a)经过2 min碲化处理的薄膜的光学图片;(b)原始区域和修复区域的Raman光谱;(c)经过2 min碲化处理的薄膜界面处2H-MoTe2的E2g1模式和1T′-MoTe2的Ag模式的Raman映射图像;(d)完全修复的2H-MoTe2界面HAADF-STEM图像Fig.10 Repair of macroscopic defects in 2H-MoTe2[74]:(a)optical image of the film after 2 min tellurization;(b)Raman spectra of the original and repaired areas;(c)Raman mapping image of E2g1mode of 2H-MoTe2and Agmode of the 1T′-MoTe2at the interface of the film after 2 min tellurization;(d)HAADF-STEM image of the repaired 2H-MoTe2interface

3 缺陷的制造

除了对非必要缺陷进行抑制和修复外,还可以采用主动制造缺陷的方法对TMDs材料的性能进行调节和优化,此类方法包括掺杂、加热、刻蚀等。通过上述方法,可以获得含有杂质元素的合金,在晶体内掺入施主或受主杂质,由此改变TMDs材料的导电类型;引入的杂质元素可用于填充局部缺陷态,减少散射中心,提高材料的电输运性能。除杂质元素外,材料晶体结构中空位缺陷的引入,也可引起电子能带结构的变化,有效调节材料本征带隙。缺陷的调控不仅局限于光电领域,在磁学领域,缺陷引入能实现TMDs材料电子自旋状态的调节,改变材料磁学特性;在催化领域,引入的缺陷可作为材料活性位点,从而提高材料电催化性能。关于缺陷引入对TMDs材料性能具体影响的描述,将在第4部分进行详细的讨论。下面首先对几种制造缺陷的方法进行详细说明。

3.1 掺杂

掺杂是制造缺陷的主要方法之一,根据掺杂位置可分为替位掺杂和吸附掺杂,根据掺杂发生的时间可分为生长过程中的掺杂和后处理掺杂。生长过程中的掺杂包括CVT掺杂[20]、CVD掺杂[75]、水热法掺杂[76]、MBE 掺杂[77]、PLD 掺杂[22]等,后处理掺杂有化学掺杂[78]、溶胶-凝胶掺杂[79]、等离子掺杂[80]等。

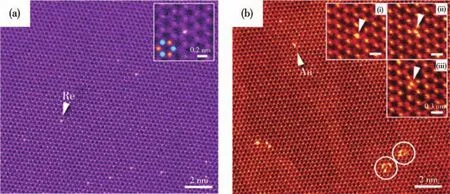

对于生长过程中的掺杂,掺杂元素在材料制备过程中加入,与原TMDs元素组分一起构成晶体结构,形成含有掺杂元素的TMDs材料。以CVT掺杂为例,它可以精确控制掺入元素的含量,生长过程不受周围环境因素的影响,有利于形成高质量的单晶。Lin等[81]通过原位STEM观察到,通过CVT掺杂的方法,可将Re和Au原子成功掺入MoS2中,掺杂结果如图11a和11b所示。形成能的不同导致Re原子和Au原子的掺杂位置有差异。对Re原子来说,其取代Mo原子的形成能为1.9 eV,远低于Re原子取代S原子的形成能(6.0 eV)和Mo、S、MoS2六边形中心位点的吸附能(6.09、7.37、7.28 eV)。因此大部分Re原子占据Mo原子的位置,不可动;只有少部分Re原子吸附在S原子的表面,容易发生移动。对Au原子来说,其取代Mo、S原子时,对应形成能分别为6.9和3.1 eV,高于Au吸附在Mo、S、MoS2六边形中心的吸附能(2.46、2.33、2.37 eV)。因此Au原子相对于Re原子更容易发生吸附掺杂,主要吸附在Mo、S、MoS2六边形中心等位置,并容易在电子束的照射下发生移动,如图11b插图所示。目前,通过CVT掺杂的方法,已经进行了 Nb[20]、Re[81]、Fe[82]等元素的掺杂。

图11 单层MoS2掺杂Re和Au原子的环状暗场像(ADF)图[81]Fig.11 Annular dark-field(ADF)images of monolayer MoS2doped with Re and Au atom[81]

虽然CVT掺杂具备掺入元素含量可精确控制、合成样品晶体质量高等优点,但是该方法生长周期长、成本相对较高,因此还可通过CVD方法进行TMDs材料的掺杂。Zou等[83]比较了V2O5、NH4VO3和VCl3三种不同的V元素掺杂前驱体,通过CVD合成V 掺杂 MoS2样品的制备工艺,其中 V2O5、NH4VO3、VCl3的熔点分别为650、200、350 ℃。NH4VO3、VCl3在700℃生长温度具有高的蒸气压,V—O和V—Cl键的结合能分别为 627 和 291~427 kJ·mol-1,因此,VCl3表现出高的反应活性和掺杂能力,通过此材料实现了原子百分数13.1%的V原子掺杂,如图12a所示。除了传统CVD法,还可用液相辅助CVD法实现掺杂的目的,包括对基底的液相处理和前驱体的液相引入等。为对TMDs进行Cl元素的掺杂,Zhang等[84]将氯化金旋涂在硅衬底上,并利用此基底生长MoS2,制备出了含有稳定Mo—Cl键的MoS2晶体。此外,为实现对掺杂元素含量和元素分布均匀性的控制,Zhang等[85]将草酸铌铵和WO3前驱体溶于氨水中,旋涂在蓝宝石衬底上,随后将此衬底置于炉中进行硒化处理,得到了Nb掺杂元素含量可控的、均匀的Nb1-xWxSe2晶体。目前通过CVD掺杂的方法,还对 TMDs材料进行了 V[86]、Mn[87]、Nb[88-89]、Re[90-91]等元素的掺杂,对TMDs光电磁性能进行调节。

除了可在生长的过程中对TMDs掺杂外,还可以使用后处理的方法,对原有的样品进行掺杂。化学掺杂是后处理掺杂的重要手段之一[92-94],Miyata等[92]用氢氧化钾和苯并18-冠醚-6(KOH/C16H24O6)溶液旋涂在MoS2上,使有机分子吸附在MoS2的表面,导致n型掺杂,如图12b所示。Ago等[95]将WSe2分别放入4-硝基四氟硼酸苯鎓盐(C6H4BF4N3O2)溶液和二亚乙基三胺(C4H13N3)蒸气中,使2种分子吸附在WSe2表面,由此通过吸附缺陷实现了p型和n型掺杂。Ye等[96]将机械剥离的WS2和MoS2浸入到未稀释的1,2-二氯乙烷(C2H4Cl2)中,经过12 h以上固溶处理后,Cl原子可替代S掺入到WS2和MoS2中,实现n型掺杂,降低接触电阻。除化学掺杂外,Gu等[97]使用氮等离子体对WS2样品进行掺杂,处理后样品载流子迁移率可达184.2 cm2·V-1·s-1。此外,Zeng等[98]使用氮等离子体对MoS2样品进行掺杂,他们用聚甲基丙烯酸甲酯(PMMA)将一半MoS2样品保护起来,另一半进行了氮等离子体处理,使氮离子与Mo原子形成Mo—N键,将MoS2从n型转变为p型,最终与样品未掺杂部分形成了横向p-n同质结。

图12 (a)CVD生长掺杂V原子的单层MoS2[83];(b)MoS2的化学掺杂[92]Fig.12 (a)Monolayer MoS2doped with V atomsby CVD growth[83];(b)Chemical doping of MoS2[92]

比较以上掺杂手段,可发现生长过程中的掺杂方式比较多样,并且掺杂元素具有较高的稳定性,但是面临缺陷工程可控性与工艺周期成本相矛盾的问题。例如CVT掺杂、PLD掺杂、MBE掺杂等可以精确控制掺杂元素的含量,但周期长、成本高。而对CVD掺杂来说,虽然其生长周期短、成本低,但掺杂元素含量波动相对较大。后处理掺杂工艺操作简单、效率高,但是同样需要解决元素掺杂量可控性较低的问题。此外,对于化学掺杂,掺入的元素多吸附在材料的表面,有较高的不稳定性,而对于等离子体掺杂,如何避免工艺对原样品的破坏亟待解决。

3.2 加热

掺杂是将外来元素掺入到TMDs中以形成替位和吸附缺陷,而加热法是通过加热导致原子溢散,引入空位缺陷。Liu等[99]对Au衬底上合成的MoS2/graphene垂直异质结进行退火,通过控制退火温度形成了硫空位链,过程示意图如图13a所示。观察到随着退火温度的增加(400~900 K),S空位密度逐渐增加。当退火温度达到900 K时,缺陷密度达到了2.1×1012cm-2,此时S空位将聚集形成链状结构,如图13b所示。链状空位的形成,有利于减少局部应变[37,100],从而提高样品的稳定性。Schuler等[101]对WS2进行600℃真空退火,引入了硫空位缺陷,此方法可对TMDs的自旋谷极化进行调节,具备单光子发射方面的潜在应用。Chua等[102]通过退火的方式,对含有Se线空位的VSe2的晶格结构进行重构,实现了每个V原子磁矩在0.32μB~0.7μB的调节,此研究结果具有潜在的器件应用。单纯通过加热的方式来制备空位缺陷,虽然可以高效、大面积地制备空位缺陷,但是缺陷的密度和缺陷的类型无法控制。

图13 (a)单层MoS2硫空位产生示意图;(b)硫空位链STM图像[99]Fig.13 (a)Schematic diagram of monolayer MoS2sulfur vacancy generation;(b)STM image of sulfur vacancy chain[99]

3.3 刻蚀

除了掺杂和加热外,还可以通过刻蚀的方法来制备缺陷。刻蚀分为物理刻蚀和化学刻蚀2种刻蚀方法。物理刻蚀是通过使用电子、离子、激光等高能粒子轰击样品,导致化学键断裂[55,103-106],而化学刻蚀则是用氢气或化学试剂与样品发生化学反应,导致化学键断裂[15]。这2种刻蚀方法产生的均为空位缺陷。

Leiter等[104]通过原位探测手段,使用低压TEM研究了单层WSe2在电子束诱导下缺陷的完整形成过程,所使用的TEM的电压为80 kV,电子剂量为6.2×105e·nm-2·s-1,空位缺陷产生过程如图14所示。图14a展示了样品的初期形貌,随着电子束辐射时间的延长,越来越多的空位缺陷产生并开始聚集,最终形成双Se线空位,如图14b~14d所示。此外,Warner等[105]用电子束照射的方法研究了MoS2线缺陷的形成过程。在电子束的持续照射下,首先形成S空位缺陷,随着S空位缺陷的增多,聚集在一起形成团簇,最后形成线缺陷。Fujisawa等[107]和Mitterreiter等[55]分别使用镓离子和氦离子对单层MoS2进行了刻蚀,得到了空位缺陷。以上2种方法属于电子/离子束刻蚀的方法,可以对材料进行精细化加工,精确控制缺陷的类型、密度等,但效率低、成本高。Thong等[103]使用低能量的氦等离子处理单层MoS2,选择性地制备了S空位缺陷,通过控制处理时间可以控制S空位的密度。还可以使用氧等离子、氩等离子刻蚀的方法来制备空位缺陷[108-109]。Chee等[110]通过中等强度的紫外线照射单层MoS2,控制硫空位的形成。使用紫外线的强度为30 mW·cm-2,光子的能量为5~6 eV。其中硫空位的形成能为3 eV,Mo空位的形成能为7 eV。因此,紫外线照射到单层MoS2上,只能产生硫空位缺陷。通过控制照射时间,可以控制硫空位的数量。Yang等[111]使用激光照射MoTe2,产生了Te空位,使其从2H相转变为1T相。等离子刻蚀方法虽然可以实现大面积高效刻蚀,但对缺陷的类型和密度控制性较差,因此需要优化操作参数,确定适当的离子能量和刻蚀时间。另外,紫外线刻蚀、激光刻蚀也属于一种物理刻蚀方法,是以上2种方法的合理补充。

图14 电子束刻蚀下单层WSe2的线缺陷形成过程[104]Fig.14 Line defects formation process of monolayer WSe2under electron etching[104]

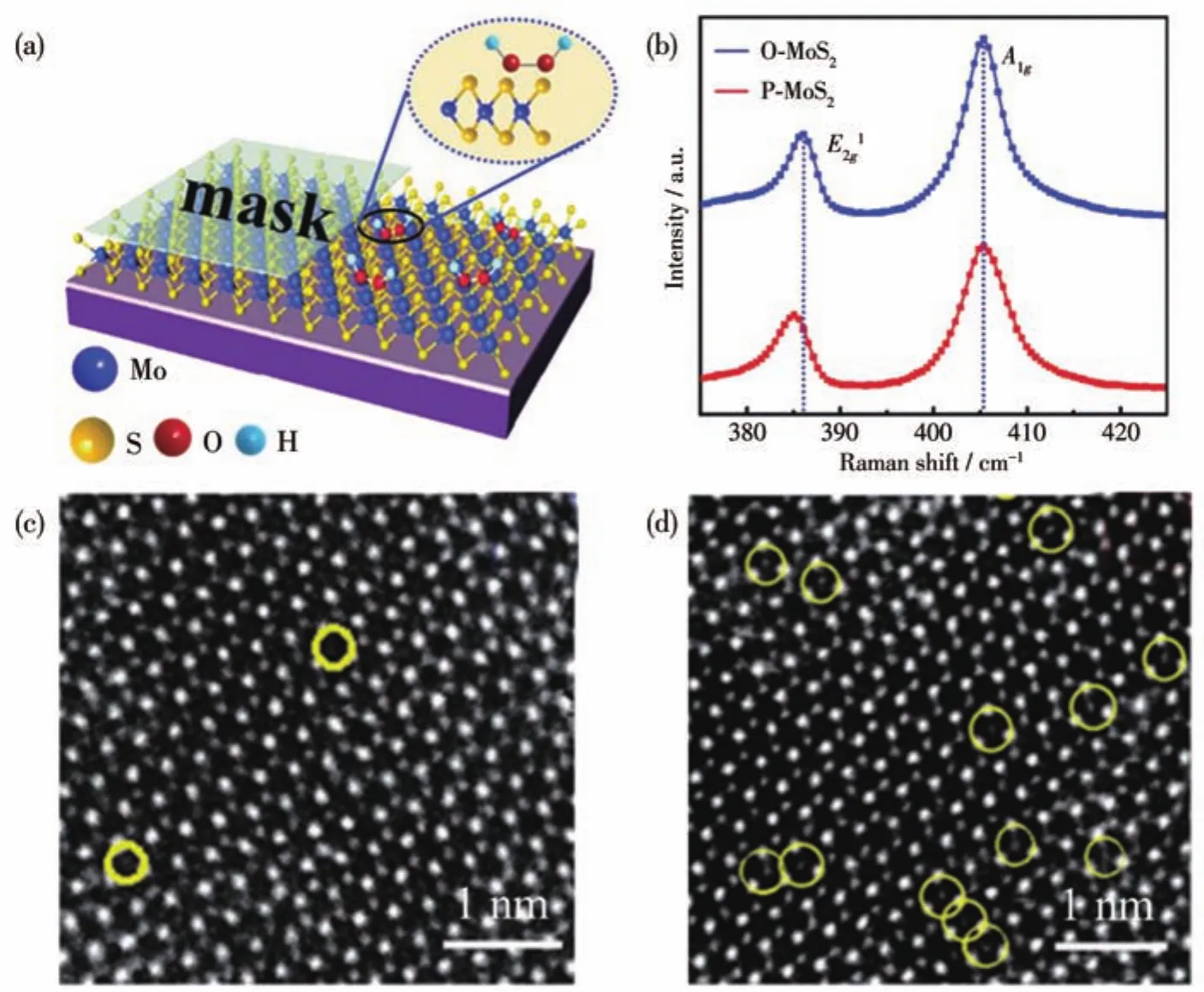

除物理刻蚀外,还可使用氢气或化学试剂刻蚀的办法来产生硫空位缺陷。由于H2O2中O的电负性介于2.0和3.4之间[112],与单硫空位的形成能(2.5~3.1 eV)一致[34],该性质会导致 HO2-诱导S2p轨道中的电子云发生重新排列,从而使S—Mo键断裂并产生单硫空位。因此,Li等[113]研究了H2O2水溶液刻蚀单层MoS2产生单硫空位的效果。所用样品其中一半用掩膜版覆盖,如图15a所示。根据Raman测试结果,经过H2O2处理的单层MoS2,其E2g1的位置明显发生了红移,说明产生了一定数量的缺陷,如图15b所示。STEM表征显示,经过处理的单层MoS2的单硫空位明显增多,硫空位密度从2.8×1013cm-2增加到了 7.6×1013cm-2,如图 15c和 15d 所示。Zhang等[114]在氢气的环境中对MoS2进行退火处理,退火温度为100~200℃,氢气与样品表面的S原子反应,产生硫空位缺陷。未进行退火处理的初始样品的空位浓度为1.7%,氢气流量一定时,退火温度100、200℃时得到硫空位密度分别为4.7%、6.7%的样品。通过控制退火温度和氢气流量,可以对硫空位的浓度进行控制。通过以上研究可以看出,相对于物理刻蚀,化学刻蚀具有操作简单、大面积制备、成本低等特点,但是需要对化学刻蚀过程所用试剂的种类、数量及其他具体反应条件进行精细调控,来提高缺陷制备的可控性。

图15 H2O2刻蚀单层MoS2产生硫空位缺陷[113]:(a)单层MoS2经H2O2处理示意图;(b)Raman谱图(O-MoS2:原始MoS2;P-MoS2:处理后MoS2);(c)未经和(d)经过H2O2处理的单层MoS2的STEM图片,其中黄圈代表单硫空位Fig.15 Sulfur vacancy defects produced by H2O2etching monolayer MoS2[113]:(a)schematic diagram of monolayer MoS2treated with H2O2;(b)Raman spectrum(O-MoS2:original MoS2;P-MoS2:treated MoS2);STEM pictures of monolayer MoS2treated(c)without and(d)with H2O2,where the yellow circle represents the single sulfur vacancy

3.4 其他

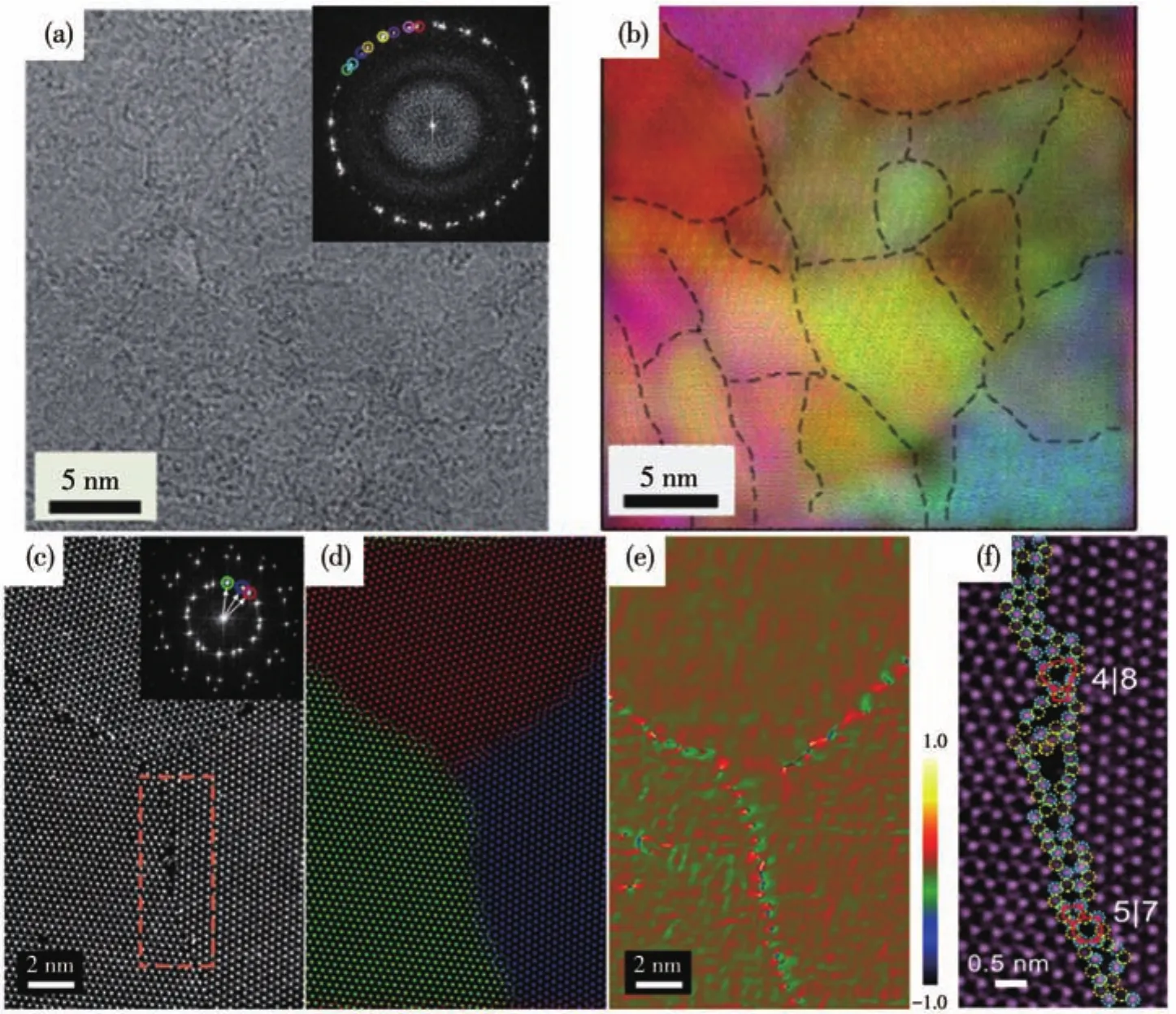

除了通过掺杂、加热、刻蚀等方法来对空位、掺杂、线缺陷等进行调控,还可以通过对生长条件的控制来对晶界、边缘态等缺陷进行调控。Liu等[115]通过金量子点(Au QDs)辅助CVD的方式,制备出均匀连续的晶圆级MoS2多晶薄膜,晶界密度达到了1012cm-2。为评估晶粒分布情况,他们对选定区域进行了傅里叶变换(FFT)和频率滤波成像(IFFT)表征,如图16a和16b所示。从表征结果可以看出,在约700 nm2的区域中有8~10个不同的MoS2晶粒,表明其超高的晶粒密度,晶粒的平均尺寸小于10 nm,这是迄今为止在2D材料中获得的最小晶粒尺寸。使用HAADF成像观察纳米晶粒薄膜晶界的原子结构发现,薄膜的纳米晶粒是由晶界连接的,其结果如图16c~16f所示。在生长的过程中,Au QDs起到了2个作用:首先,Au QDs可以在TMDs生长初期促进其成核;其次,由于沉积的Au QDs的密度高,2个Au QDs之间的距离为几个纳米,使MoS2晶畴的尺寸被限制在10 nm以下,从而导致高密度晶界。Liu等[116]用H2S气体取代常用的S粉作为硫源,实现了单层多晶WS2薄膜的CVD可控生长。其晶畴的平均尺寸达到了40 nm,晶粒密度达到了1010~1011cm-2,从而导致高的晶界密度,有利于将该材料应用于电催化析氢领域。

图16 MoS2纳米晶粒薄膜的原子结构[115]:(a)MoS2纳米晶粒薄膜TEM图片(插图为FFT图像);(b)图a的假色IFFT图像;(c)三个MoS2晶畴之间晶界的HAADF-STEM图像;(d)图c的复合颜色编码IFFT图像;(e)单层MoS2几何相分析后图c的图像;(f)图c中虚线标记的高倍原子分辨HAADF-STEM图像Fig.16 Atomic structure of MoS2nanograin film[115]:(a)TEM image of MoS2nanograin film(Inset:FFT image);(b)false-colored IFFT image in panel a;(c)HAADF-STEM image of the grain boundaries between three MoS2grains;(d)composite color-coded IFFT image in panel c;(e)dilatation map for panel c after applying geometrical phase analysis routine to the monolayer MoS2;(f)high-magnification atomic-resolution HAADF-STEM image of the region marked by the dashed line in panel c

此外,TMDs材料的边缘位点也可对其析氢性能产生影响。目前可以通过控制TMDs材料的生长条件对其边缘位点的类型和数量进行调节。Loh等[117]采用MBE外延技术和高Mo通量的方法,在低温300℃条件下制备出以Mo原子为终止边缘的晶圆级纳米孔MoS2薄膜。纳米孔均匀分布在材料的表面,占区域面积的22.5%,纳米孔的平均直径为9 nm,边缘密度达到了(1.9±0.1)×102m·mm-2,如图17a和17b所示。纳米孔边缘主要存在4种边缘位点:扭曲的 1T 相(DT)、Mo-Klein、S-ZZ和 Mo-ZZ,如图17c~17j所示。这4种边缘位点分别占总位点的34.2%、8%、3.5%、44%,如图17k所示。这主要是由于在高Mo通量环境中,4种边缘位点的形成能顺序:DT<Mo-ZZ<Mo-Klein<S-ZZ。S-ZZ边缘位点的形成能比较高,在能量上不利于其形成。采用高生长速率和低生长温度有利于抑制原子的横向扩散,形成不完全覆盖衬底的纳米孔MoS2薄膜。Liu等[118]以H2S气体和WO3粉末作为S源和W源,在整个生长过程中,首先生长出高密度晶界的多晶单层WS2薄膜。随着生长时间的延长,成核位点在单层WS2薄膜上沉积并生长,最终形成岛状的高密度纳米晶多层WS2薄膜。Cui等[119]对电子束蒸镀的Mo膜进行快速高温硫化处理,得到垂直于衬底排列的层状MoS2薄膜,具有高密度的边缘位点。能获得垂直于衬底排列的层状MoS2薄膜的原因在于,高温条件下,S与Mo反应速度远快于S蒸气扩散到Mo膜里面的速度。另一方面,由于MoS2各向异性结构,通过范德华间隙沿层扩散的速度比跨层扩散速度快得多。Hu等[120]采用类似的原理在多孔碳衬底上沉积的1~2 nm的MoO3纳米点进行高温硫化处理,得到了单层且垂直排列的MoS2薄膜。通过以上几种方法制备出高密度的边缘位点,进一步促进了TMDs材料在电催化析氢领域的应用。

4 应 用

基于以上缺陷调控方法,我们可以对TMDs电学、光学、磁学、电催化等性能进行调控,以实现TMDs材料的大规模应用。

4.1 电输运性能

载流子在运动的过程中会与材料的晶格、缺陷等碰撞发生散射,过多缺陷会导致载流子迁移率降低、器件升温、性能变差等问题。因此可以通过缺陷产生过程抑制和对已产生缺陷进行修复的办法来减少缺陷的数量,提高晶体质量,保证材料本征电学性能发挥。Ye等[51]利用相变和再结晶方法制备了晶圆级单晶2H-MoTe2薄膜。室温下2H-MoTe2的载流子迁移率可达 45 cm2·V-1·s-1,与已报道的1T′-MoTe2的结果相当[111],表现出良好的电输运性能。Yu等[24]通过硫醇修复单层MoS2中的硫空位缺陷,硫空位密度从6.5×1013cm-2降到了1.6×1013cm-2,载流子迁移率从 31 cm2·V-1·s-1提高到了 81 cm2·V-1·s-1,达到当时报道的最高MoS2器件载流子迁移率[121]。Wang等[48]通过对C面蓝宝石衬底进行朝向A轴(C/A)斜切取向设计(A轴垂直于标准衬底),形成的台阶边缘打破了反向MoS2晶畴在成核过程中的能量简并态,使生长的晶畴保持单一取向,制备出晶圆级单晶MoS2薄膜,其载流子迁移率达到了102.6 cm2·V-1·s-1,饱和电流达到了450 μA·μm-1。

为了进一步优化本征TMDs材料的电学特性,可通过掺杂的方法在晶体内掺入施主或受主杂质,改变本征TMDs的导电特性[88,91,122]。Eda等[89]采用液相CVD的方法将4.7%的Nb原子掺入到WS2中,使晶体管的阈值电压从-20 V变为20 V,即从n型导电变为p型导电。Xu等[123]通过氧等离子处理单层MoS2,使O原子掺入硫空位,填充局部缺陷态,减少散射中心,使载流子迁移率达到了69.82 cm2·V-1·s-1,是未经处理样品的2.5倍。

4.2 光学性能

TMDs的光学性能与其电子特性密切相关。在TMDs中引入缺陷可以引起电子能带结构的变化,对其带隙进行调节,进而改变TMDs的光谱响应范围。Liu等[99]通过退火手段调节Au衬底上合成的MoS2/graphene的硫空位密度,当MoS2/graphene退火温度从400 K增加到900 K时,其带隙从2.2 eV变为1.8 eV。实验结果和理论计算表明,单层MoS2的链状硫空位可以在导带底诱导形成新的电子态。其dI/dV光谱缺陷峰在导带底形成连续带并与导带相连,导致带隙减小。Chen等[12]通过PLD的方式制备出富含Mo空位的MoS2.19的样品,Mo空位在材料的禁带中引入了缺陷能级,并最终使缺陷带与导带相连,极大地降低了材料带隙,从而实现了2.52 THz波长的探测。Liu等[18]和Ma等[17]通过CVD的方法合成单层WS2(1-x)Te2x合金,控制Te元素含量在0%~100%之间变化,实现了其带隙在1.97~1.67 eV之间调节。Zhang等[85]通过液相CVD的方法合成了厘米级单层Nb1-xWxSe2合金,使W元素的含量在x=0~1之间变化,实现了Nb1-xWxSe2的带隙在1.47~1.63 eV之间连续变化。

缺陷还可以为电子-空穴复合提供复合中心,提高其发光强度[124-125]。Chen等[126]使用卤素盐辅助CVD生长MoS2,卤素在生长期间钝化了S空位引起的深能级缺陷态,促进了激子和三重子的发射,使发光强度提高了20~100倍。另外,通过引入缺陷的方式可以对TMDs激子的寿命进行调节。Qian等[127]使用聚焦离子束在WSe2中引入缺陷密度可控的Se和W空位缺陷,同时产生捕获电子/空穴或与缺陷结合的激子。在10 K低温下,观察到激子的寿命长达4 μs,比机械剥离的WSe2激子的寿命长了将近3个数量级[128]。

4.3 磁学性能

材料的磁性主要是由电子自旋引起的,在一些TMDs材料中的空位缺陷附近存在不饱和自旋态,此外TMDs边缘具有不饱和配位原子导致的不饱和自旋态,这些不饱和自旋态的存在导致磁性的产生。因此,可以通过制造空位缺陷和调节边缘原子配位方式在TMDs材料中引入更多的不饱和自旋态,对其磁性能进行调节。Kis等[129]发现超薄PtSe2中Pt空位的存在导致样品产生磁性,计算可知每个Pt空位会引起1.2μB的局部磁矩,因此可以通过增加Pt空位浓度来对磁性进行调节。Loh等[117]通过MBE和高Mo通量的方法,制备了具有高密度Mo终止边缘纳米孔单层MoS2,发现每个Mo原子边缘可以引入1.1μB的磁矩。

掺杂法也可对TMDs的磁学性能进行调节,常用掺杂元素包括Mn、Fe、Co、Cu等元素,这些掺杂原子的3d态与TMDs的过渡金属4d态、硫族元素3p态杂化或耦合,可调节TMDs电子的自旋状态,进而调节其磁性能[27,130]。Zhu等[131]通过CVT生长的方法将5.2%的Cu原子掺入到ZrSe2中,其中每个Cu原子引入的磁矩为1.5μB,这主要是由于Cu的3d轨道与Se的3p轨道存在比较强的相互作用,增加了ZrSe2的磁性,可应用于磁存储设备或信息存储设备。

4.4 电催化性能

为解决日益严峻的环境问题与能源危机等问题,需要对能量的存储与转化进行深入研究[132-133]。电催化技术是未来清洁能源转化的核心技术,转化过程主要通过析氢反应(HER)、氧还原反应(ORR)、析氧反应(OER)和二氧化碳还原反应(CO2RR)等反应来实现。目前商用电催化析氢、氧还原反应使用的Pt催化剂,以及CO2还原反应使用的Au、Ag催化剂,均面临储量低、成本高等问题;此外,用于电催化析氧的RuO2、IrO2稳定性相对较差。因此,为了推进电催化技术商业化,成本和稳定性均是需要考虑的问题。与以上材料相比,TMDs具有比表面积大、成本低廉、催化活性高等特点,有望取代贵金属用于催化反应。通过对TMDs引入缺陷,可以增加其活性位点的数量,从而提高材料的电催化性能。Zhang等[15]通过H2O2刻蚀的办法在MoS2纳米片上制备了均匀的单硫空位。测试发现,当单硫空位密度为12.11%时表现出比较好的析氢性能,其Tafel斜率为48 mV·dec-1,电流密度为 10 mA·cm-2时,过电位为131 mV。此外,Liu等[115]通过Au量子点辅助CVD生长的方式,制备出晶界密度达到1012cm-2的晶圆级纳米晶MoS2多晶薄膜,样品起始电位为25 mV,Tafel斜率为54 mV·dec-1,表现出较好的析氢性能。除了通过制造空位缺陷和晶界来提高催化活性外,还可引入外来原子增加活性位点数量,制造杂质原子缺陷,提高TMDs的催化性能。Cheng等[88]通过CVD掺杂的办法将原子百分数为4.7%的Nb原子掺入到WS2中。Nb原子掺杂降低了氢吸附能,提高了样品的析氢活性。当电流密度为10 mA·cm-2时,过电位为90 mV。

TMDs材料除了用于HER外,还可以用于OER、ORR、CO2RR等催化反应[134-135]。Yan等[136]用密度泛函理论(DFT)计算了双原子掺杂对MoTe2进行OER和ORR催化性能的影响。发现掺杂Co和Zn原子的CoZn/MoTe2的OER过电位为0.49 V,与贵金属RuO2的过电位0.37 V相当,表现出良好的析氧性能。掺杂Co和Pt原子的CoPt/MoTe2的ORR过电位为0.64 V,相对于传统商用ORR反应Pt催化剂0.44 V的过电位,表现出好的氧还原性能。这主要是由于双原子掺杂可以调节O*中间体的电子结构和吸附能。Xie等[137]利用三元MoSeS合金的离域电荷来提高其对CO2RR的催化性能。缩短的Mo—S键和变长的Mo—Se键会使Mo原子上电荷部分离域,有利于调节Mo原子的d带电子结构。电荷部分离域不仅有利于稳定COOH*中间体,还能降低Mo原子d轨道与CO*中C原子p轨道的重叠,促进CO的脱附。单层MoSeS合金在电解电位为-1.15 V(vs RHE)时,表现出43 mA·cm-2的高电流密度,电化学还原CO的法拉第效率为45.2%,高于单层MoS2(16.6%)和单层MoSe2(30.5%)。

5 总结与展望

TMDs材料具有载流子迁移率高、带隙调控性好、催化活性高等优点,可应用于电学、光学、电催化等领域。然而非必要缺陷的存在会对TMDs材料性能产生影响,特别是对其电学性能影响比较大,因此,需要寻求对缺陷进行抑制和修复的有效方法。另一方面,合理的缺陷引入可以对光学、磁学、电催化性能进行调节,所以也有必要对制备缺陷的方法加以研究。因此,本文从缺陷的抑制和修复,以及缺陷的制造2个方向出发,分别介绍了包括生长抑制和修复、掺杂、加热、刻蚀等在内的多种缺陷调控方法,通过缺陷工程的手段,对材料的电学、光学、磁学、电催化等性能进行有效调节,拓展TMDs材料的应用潜力。

然而,TMDs材料的缺陷调控在工业化应用中仍然面临一些问题。对于缺陷的抑制和修复,虽然目前已经可以通过特殊衬底的方法对TMDs材料进行晶圆级单晶薄膜的制备,但其工业化应用仍然面临材料大规模转移等问题。为解决衬底对TMDs工业化应用的限制,可采用相变和再结晶的办法在硅衬底上进行晶圆级单晶薄膜的制备,但是磁控溅射对材料厚度控制能力比较差,并且这种方法具有一定的局限性,目前只应用在相的自由能相差较小的材料上面。在缺陷的修复方面,虽然液相修复可以对硫族元素空位缺陷进行修复,但是容易在TMDs中引入污染和其他缺陷;气相修复不但可以对微观缺陷进行修复,也能对一些材料的宏观缺陷进行修复,但是存在能耗增加、尾气处理等问题。另一方面,在缺陷制造上存在技术成本与调控精度难以平衡的问题,限制了对缺陷密度和分布的高效精确调控,如加热、等离子刻蚀、CVD掺杂等制造缺陷的方法,虽然可以高效地制备缺陷,但是对缺陷的控制能力较差,只能在一定的范围内对缺陷的密度进行控制;电子/离子束刻蚀等方法虽然可以精确调节缺陷的密度和分布,但是工艺成本高、耗时周期长。此外,目前用于缺陷调控的TMDs材料大多局限在MoS2、MoSe2、WS2、WSe2等比较常见的、化学性质比较稳定的二维材料,对于其他稳定性较差的二维材料的缺陷调控研究,势必对缺陷调控工艺有更高的要求。因此,为了促进TMDs缺陷工程在电学、光学、磁学、电催化等领域的应用和开发,一定要在保证缺陷种类和精度的基础上优化工艺,提高制备效率,降低成本,以推进TMDs材料的广泛应用。