三种不锈钢油管钢在高矿化度H2S/CO2环境中的适用性

2022-06-14刘和兴邓金根刘海龙吴建树

李 磊,李 中,刘和兴,邓金根,刘海龙,闫 伟,向 勇,吴建树

(1. 中海石油(中国)有限公司湛江分公司,湛江 524057; 2. 中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249; 3. 中海石油(中国)有限公司天津分公司,天津 300452)

KERMANI等[1]指出,石油天然气工业25%的设备失效是由腐蚀造成的,而这其中有超过一半与含CO2和H2S的产出流体有关。近些年,酸性油气田(含H2S或者H2S/CO2混合气体)的开采越来越普遍,出现了油井管均匀腐蚀和因点蚀诱发的管道穿孔漏失等突出问题[2]。含CO2、H2S高矿化度油气水多相流会引起不锈钢的均匀腐蚀与点蚀,是当前研究的热点。

根据ISO 15156-3标准的规定,普通马氏体不锈钢13Cr在H2S分压低于0.01 MPa条件下能够抵抗开裂,超级马氏体不锈钢在抗开裂特性方面较普通马氏体不锈钢有了大幅提升。双相不锈钢则可在H2S分压低于0.002 MPa条件下抵抗开裂。然而,这些材料实际的应用范围较ISO的规定已经有所扩展。

中东地区存在典型的高含H2S和CO2油田:CO2分压4.5 MPa,H2S分压1.4 MPa,井底温度107 ℃,根据文献,镍基合金2535油管、套管可在该环境中安全使用。然而,镍基合金成本非常高,故有较多学者探索了马氏体不锈钢13Cr、超级13Cr及双相不锈钢22Cr油管钢在H2S/CO2及高矿化度环境中使用的可行性。MOOSAVI等针对某一H2S/CO2共存区块,选择了L80普通碳钢、13Cr、超级13Cr等14种材料开展了现场和室内评价试验,结果表明所有L80碳钢挂片和部分13Cr及超级13Cr挂片出现了局部点蚀,而在硫化物应力开裂试验中,除了L80碳钢在应力面出现裂纹,其他试样均未出现硫化物应力腐蚀开裂[3-10]。

本工作针对中东某高含H2S/CO2及高矿化度油田,通过室内和现场试验评价了13Cr、HP2-13Cr和22Cr油管钢的耐蚀性,以期为今后选材提供依据,其中室内试验模拟油井井底,由于在井底安装挂片难度较大,故挂片位置为井口。

1 试验

1.1 试样及溶液

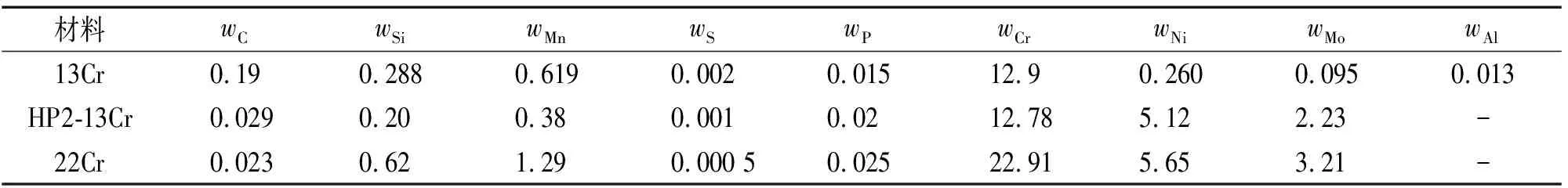

试验采用110钢级普通马氏体不锈钢13Cr、超级马氏体不锈钢HP2-13Cr和22Cr,其合金元素含量见表1。地层水中Na+,K+的质量浓度为12 935 mg/L,Ca2+为136 mg/L,Mg2+为39 mg/L,Cl-为16 542 mg/L,SO42-为2 387 mg/L,HCO3-为3 179 mg/L,地层水为NaHCO3水型。

表1 试验油管钢的化学成分Tab. 1 Chemical composition of the tested tubing steels %

1.2 试验方法

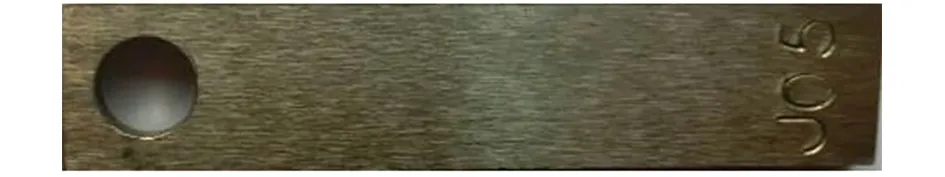

采用机加工方法将13Cr、HP2-13Cr和22Cr油管钢加工成片状金属块,尺寸为50 mm×10 mm×3 mm,且在靠近50 mm×10 mm的表面加工φ6 mm的孔,便于悬挂试样。使用砂纸(200~1 000 号)对上述试样逐级打磨,用蒸馏水清洗、丙酮浸泡除油,干燥后,对试样编号,测量其长度、宽度、厚度和质量,并拍摄微距照片。

1.2.1 室内试验

按照模拟油田工况的地层水离子成分配制溶液,将溶液置于抽滤瓶中,通入高纯氮气除氧12 h。

将上述溶液加入到高压釜中,借助聚四氟乙烯试片架将试样置于高压釜釜内,并浸没于试验溶液中,确保试片不与高压釜体接触。密封高压釜,打开釜盖的排气孔,通过进气孔充入高纯氮气约2 h,以排出高压釜及管线内的空气,再持续充入H2S/CO2混合气体约30 min,关闭高压釜的排气孔。升温至预定温度(120 ℃),继续通入H2S/CO2混合气体至预定压力(CO2分压1.3 MPa,H2S分压0.8 MPa),关闭进气阀,打开搅拌器,调节转速至500 r/min(根据油管内流体流速计算),开始计时。测试周期为7 d,在测试周期内,保持高压釜内温度及压力稳定。

试验结束后,取出试样,将其分作两组处理,一组试样用蒸馏水清洗腐蚀产物,再用自制清洗液进一步清洗,然后用丙酮溶液浸泡干燥,拍摄照片,按照式(1)计算平均腐蚀速率。

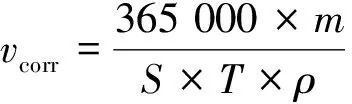

(1)

式中:vcorr为试样的平均腐蚀速率,mm/a;m为试样腐蚀前后的质量损失,g;S是腐蚀试样所有表面积的总和,mm2;ρ是腐蚀试样的密度,g/cm3;T是测试周期,d。

另一组试样仅先后用蒸馏水和丙酮溶液浸泡,保留腐蚀产物,干燥后采用扫描电镜进行观察,并用能谱仪分析腐蚀产物成分。

极化曲线测量在室温下进行,试验溶液为不含H2S和含饱和H2S的3.5%(质量分数)NaCl溶液。

采用双环电化学动电位再活化法测试室温下,在2 mol/L H2SO4和0.05 mol/L KSCN溶液中,不含H2S及含饱和H2S条件下,HP2-13Cr和22Cr的晶间腐蚀敏感性[11-15]。电化学测试使用武汉科斯特公司生产的CS310恒电位仪,使用容积为1 L的玻璃电解池,辅助电极采用大面积石磨电极,参比电极采用饱和甘汞电极。从自腐蚀电位(Ecorr)开始,以0.5 mV/S的速率扫到钝化区的某个电位,如+150 mV(相对于参比电极),记录阳极方向扫描时的电流密度最大值(Jp),再以同样的扫描速率回扫至自腐蚀电位,记录阴极方向扫描的电流密度最大值(Jr),从而计算再活化率(Ra),见式(2)。

Ra=Jr/Jp×100%

(2)

1.2.2 现场试验

13Cr、HP2-13Cr和22Cr在含H2S、CO2且具有一定含水率的生产井井口经过90 d挂片试验后,测量腐蚀速率,观察并分析腐蚀产物形貌及成分。

现场井口处流体以原油为主,含水率14%,CO2分压0.13 MPa,H2S分压0.08 MPa,Cl-质量浓度为139 552 mg/L,温度为60 ℃。

2 结果与讨论

2.1 宏观形貌

2.1.1 室内试验

由图1可见:经过7 d室内试验并清除表面腐蚀产物后,13Cr试样表面存在较多点蚀坑,局部腐蚀明显,HP2-13Cr试样表面光滑平整,无局部腐蚀,22Cr存在轻微局部腐蚀。

(a) 13Cr

(b) HP2-13Cr

(c) 22Cr图1 经过7 d室内试验后,三种试样的表面宏观形貌Fig. 1 After 7 d indoor test, surface macromorphology of the three samples

2.1.2 现场试验

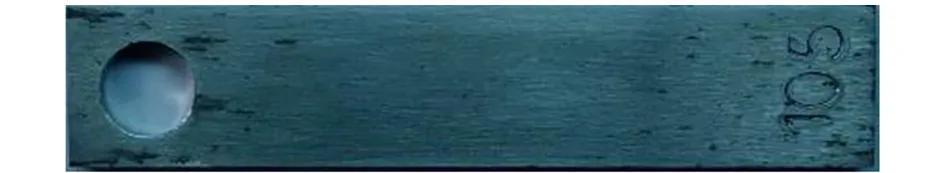

由图2可见:经过90 d现场挂片试验后, 13Cr和22Cr表面均发生点蚀,而超级马氏体不锈钢HP2-13Cr则表现为均匀腐蚀。

(a) 13Cr

(b) HP2-13Cr

(c) 22Cr图2 经过90 d现场挂片试验后,三种试样的表面宏观形貌Fig. 2 After 90 d on-site hanging test, surface macromorphology of the three samples

2.2 平均腐蚀速率与微观腐蚀形貌

腐蚀速率测试结果表明,经过7 d室内试验后,三种不锈钢的腐蚀速率普遍较低,13Cr、HP2-13Cr和22Cr的腐蚀速率分别为0.220 9,0.04,0.01 mm/a;经过90 d现场挂片试验后,这三种不锈钢的均匀腐蚀速率分别为0.107 7,0.099 4,0.003 4 mm/a。13Cr和HP2-13Cr的均匀腐蚀速率相对较高,22Cr相对较低。

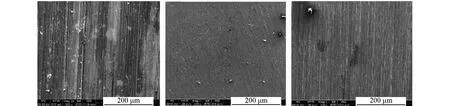

由图3可见:经过7 d室内腐蚀试验后, 22Cr发生局部腐蚀, HP2-13Cr发生均匀腐蚀,表面腐蚀轻微。

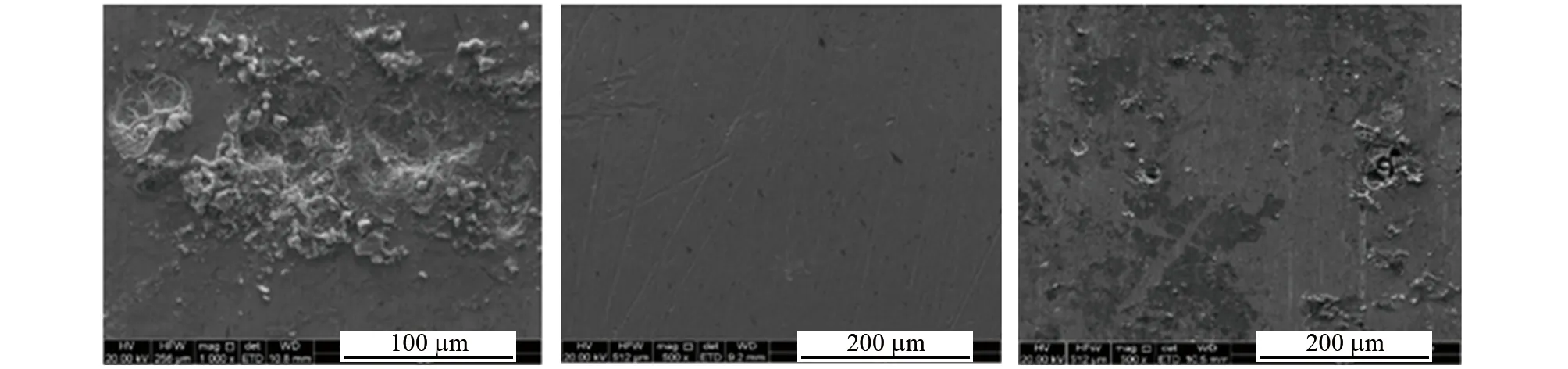

由图4可见:经过90 d现场挂片试验后,13Cr表面存在多处局部腐蚀, HP2-13Cr表面平整,没有观测到局部腐蚀与点蚀坑。

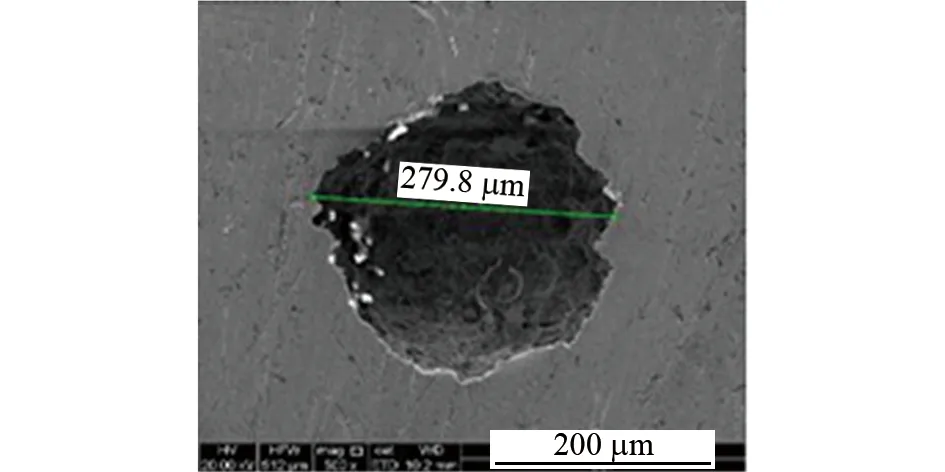

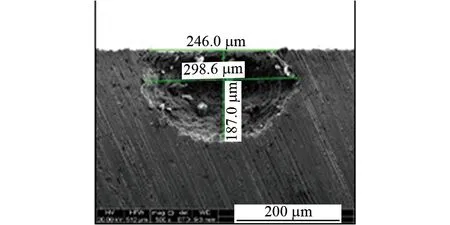

由图5可见:点蚀坑直径约为279.8 μm,深度约为187 μm,坑口处宽度约为246.0 μm,随着点蚀坑深度的增加,宽度逐渐增大,最大宽度达到298.6 μm; 22Cr试样的点蚀坑呈现“口小底大”的轮廓,根据点蚀速率的计算方法[16],计算得到点蚀速率为0.758 mm/a。

2.3 腐蚀产物膜微观形态和成分

由图6可见:经过7 d室内腐蚀试验后,13Cr生成腐蚀产物较少,产物膜疏松;HP2-13Cr发生均匀腐蚀,生成腐蚀产物较少;双相不锈钢22Cr的腐蚀产物也较少。

由图7可见:经过90 d现场挂片试验后,13Cr存在局部腐蚀,较多腐蚀产物富集,主要含有O、Cr、Cl,HP2-13Cr表面腐蚀产物较少,试样表面平整,没有观测到腐蚀产物附着; 22Cr表面局部位置,存在腐蚀产物且产物可能位于金属基体的凹坑内,对腐蚀产物进行能谱测试,所含元素包括Fe、Cr、Ni、Mo、Si、Ca、O、Cl和S。

(a) 22Cr

(b) HP2-13Cr图3 经过7 d室内腐蚀试验后,试样的SEM形貌(清除腐蚀产物)Fig. 3 SEM morphology of the specimens after 7 d indoor corrosion test (removal of corrosion products)

(a) 13Cr

(b) HP2-13Cr图4 经过90 d现场挂片试验后,试样的SEM形貌(清除腐蚀产物)Fig. 4 SEM morphology of the specimens after 90 d field coupon test (removal of corrosion products)

(a) 表面

(b) 截面图5 经过90 d现场挂片试验后,22Cr试样表面点蚀坑的形貌(清除腐蚀产物)Fig. 5 Morphology of pits on the surface of 22Cr specimen after 90 d field coupon test (removal of corrosion products): (a) surface; (b) cross section

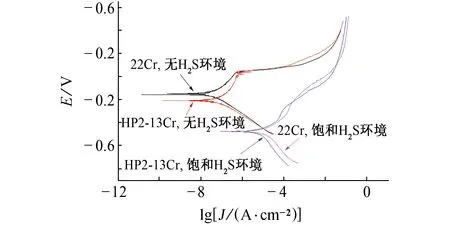

2.4 极化曲线

由图8可见:在不含H2S环境中,22Cr的自腐蚀电位高于HP2-13Cr,且电流密度低于HP2-13Cr,表现出了更优良的耐蚀性;在含饱和H2S溶液中,22Cr与HP2-13Cr的自腐蚀电位大幅降低,且自腐蚀电流密度大幅升高,表明这两种材料在含饱和H2S溶液中的耐蚀性均大幅减弱,且在含饱和H2S溶液中,HP2-13Cr比22Cr更容易钝化。

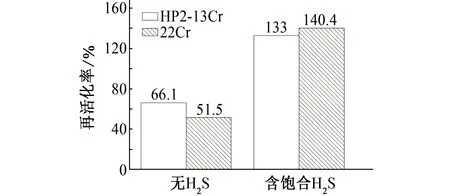

2.5 DL-EPR结果

由图9可见: HP2-13Cr在不含H2S环境中的再活化率高于22Cr;随着溶液中充入饱和H2S,HP2-13Cr与22Cr的电流密度均大幅提高,再活化率也明显升高,且22Cr再活化率的升高幅度约为HP2-13Cr的2倍,此时HP2-13Cr的再活化率低于22Cr。

2.6 讨论

综上所述,原油对超级马氏体不锈钢HP2-13Cr和双相不锈钢22Cr的腐蚀行为有重要影响,其腐蚀机制如下:

(a) 13Cr (b) HP2-13Cr (c) 22Cr图6 试样经7 d室内腐蚀试验后的表面腐蚀产物膜SEM形貌Fig. 6 SEM morphology of the corrosion product film on the surface of the samples after 7 d indoor corrosion test

(a) 13Cr (b) HP2-13Cr (c) 22Cr图7 试样经90 d现场挂片试验后的表面腐蚀产物膜的SEM形貌Fig. 7 SEM morphology of the corrosion product film on the surface of the samples after 90 d field coupon test

图8 HP2-13Cr与22Cr在不含和含H2S溶液中的极化曲线Fig. 8 Polarization curves of HP2-13Cr and 22Cr in solution without and with H2S

图9 在不同环境中,HP2-13C和22Cr的再活化率Fig. 9 Reactivation rates of HP2-13C and 22Cr in different environments

13Cr含0.26%(质量分数,下同)Ni和0.95% Mo,而HP2-13Cr含5.12% Ni和2.23% Mo,两者的Ni、Mo含量相差较大。Ni和Mo对不锈钢钝化膜耐蚀性的影响显著,13Cr钢的Ni和Mo元素含量低导致其耐蚀性差,且会发生局部腐蚀。

超级马氏体不锈钢由单一马氏体相组成,在含CO2及少量H2S的油气水多相流中会在表面形成一层钝化膜,且在含H2S环境中比22Cr更容易钝化。当不锈钢浸润于含CO2、少量H2S和大量Cl-的水相中时,不锈钢表面钝化膜会在局部位置遭到破坏,超级马氏体不锈钢表面的钝化膜保护性较差,不及双相不锈钢,因此钝化膜在局部遭到破坏后会转变成均匀腐蚀。

22Cr钝化膜的保护性比HP2-13Cr好,但在油气水多相流中,原油会以一种不确定的形式吸附在双相不锈钢表面,含有CO2、少量H2S和大量Cl-的水相同样会浸润双相不锈钢的表面,在局部位置破坏其钝化膜,然而,双相不锈钢中两相的电化学性质不同,在金属腐蚀时会形成腐蚀微电池加速局部腐蚀,电位更正的奥氏体相成为腐蚀微电池的阴极,减弱了双相不锈钢钝化膜的自修复能力,22Cr在含H2S环境中的点蚀敏感性会显著提高,活性点与周围完整的钝化膜之间会形成“大阴极、小阳极”的腐蚀电池,造成点蚀发展。此外,点蚀坑内局部介质酸化,以及S2-、HS-的富集,将会进一步破坏钝化膜的自修复机制,加速蚀坑内金属的溶解,从而导致点蚀坑的进一步快速发展。

3 结论

(1) 在含H2S/CO2和Cl-的油气水多相流中,原油中的有机物会在13Cr表面不均匀吸附,而13Cr耐蚀性相对较差,易导致13Cr发生局部腐蚀;在不含原油体系中,也会发生局部腐蚀。

(2) 体系中含有原油时,22Cr表面的钝化膜使原油的吸附形态更加不确定,原油同样对22Cr形成了局部保护,此外22Cr中两相的电化学性质有差异、钝化膜对基体保护作用较好、晶间腐蚀敏感性较高,在这些因素的共同作用下,22Cr发生了严重的点蚀;而不含原油时22Cr则发生轻微局部腐蚀。

(3) 22Cr在含H2S条件下,无论是否含有原油,其耐蚀性均不及超级马氏体不锈钢HP2-13Cr。

(4) 在含水率为14%,含H2S、CO2、Cl-的油气水多相流中, 13Cr、22Cr也会发生严重的局部腐蚀, HP2-13Cr也有明显的腐蚀失重,说明较高流速使溶液油水状态变得复杂且不断变化,不断腐蚀金属。