粉煤气化炉生产问题探讨

2022-06-13张寒修

张寒修

(新疆和山巨力化工有限公司, 新疆奎屯 833200)

新疆和山巨力化工有限公司TDI装置采用先进的粉煤加压气化技术,分为磨煤及干燥、粉煤加压输送、粉煤气化、渣水处理4个单元。以干煤粉为原料,在温度高于灰熔点100~150 ℃以及压力为4.0 MPa左右下,与纯氧及少量蒸汽进行气化反应,产生的粗合成气经水激冷和洗涤后,送入后续变换系统,渣及废水经处理后回收利用。

粉煤加压气化装置具备低能耗、产品气纯度高、低污染等优势,逐步替代固定层造气炉工艺,其运行状况直接影响后系统生产运行质量。分析粉煤气化炉运行过程中出现的粗煤气洗涤、气固分离、参数波动情况,提出解决措施。

1 工艺流程

该粉煤气化工艺包括磨煤及干燥、粉煤加压及输送、粉煤气化及合成气洗涤、渣及灰水处理、气化公用工程等单元。气化装置设计负荷为60%~110%,年生产时间为8 000 h。装置物料平衡按48 000 m3/h有效气(CO+H2)规模考虑,粗合成气产量为117 300 m3/h。

1.1 磨煤及干燥

原料煤(直径<30 mm)经皮带送至气化系统原煤筒仓贮存,原煤经称重给煤机送入磨煤机进行研磨,通过调整磨煤机磨辊加载力、磨煤机旋转分离筛转速、循环风量,将粉煤粒度控制在5~90 μm,粉煤固体质量分数≥90%,粉煤的水分质量分数<2%。惰性气体进入磨煤机时温度为150~300 ℃,出磨煤机时的温度为100~110 ℃。由惰性气体输送的干燥粉煤进入粉煤袋式过滤器进行分离后,粉煤经旋转卸料阀至螺旋输送机,再被送至粉煤贮罐,分离出的惰性气体部分排放至大气,剩余部分经循环风机进入循环风加热器循环使用。正常情况下循环风加热器采用后续工序变压吸附提氢的解吸气作为燃料气,并用燃烧空气鼓风机提供助燃空气。

1.2 粉煤加压及输送

粉煤加压及输送单元共4台主要设备,分别为粉煤贮罐过滤器(S21601)、粉煤贮罐(T21601)、粉煤输送罐(T21602)、粉煤加料罐(T21603)。

其中,S21601用于过滤其余3台设备放空气体中的粉煤;T21603用于向气化炉稳定输送粉煤,正常运行时为高压状态;T21601用于贮存磨煤及干燥单元产生的粉煤,正常运行时为低压状态;T21601内的常压粉煤必须通过T21602(粉煤温度≥80 ℃)加压后才能输送至T21603。

在一次加料过程中,常压下的T21601中粉煤通过重力作用进入T21602。T21602内充满粉煤后,与T21601及所有低压设备隔离,然后进行加压;当其压力升至与T21603压力相同,且T21603内的料位降低到足以接收一批粉煤时,打开两者之间平衡阀门进行压力平衡,依次打开T21602和T21603之间的两个切断阀,粉煤通过重力作用进入T21603。T21602卸料完成后,将气体排放至S21601进行泄压,经压力平衡后与T21601联通。此时,一次加料完成。

T21602加压是通过充入高压二氧化碳(开工时为氮气)完成的,高压二氧化碳经充气锥、充气管、管道充气器和二氧化碳气体净化器后直接进入T21602。

T21603和粉煤气化、合成气洗涤单元的气化炉之间保持恒定的压差(0.7 MPa),为气化炉连续、稳定地提供粉煤物料。

1.3 粉煤气化及合成气洗涤

粉煤气化及合成气洗涤单元主要由氧气系统、粉煤进料系统、汽包系统、燃烧器降温水系统、气化与洗涤系统、排渣系统组成;氧气经氧气预热器预热后(180 ℃)与中压过热蒸汽(4.8 MPa、465 ℃)按照一定比例混合形成气化剂,经烧嘴进入气化炉燃烧室(4.0 MPa、1 400~1 700 ℃);粉煤在高压二氧化碳的输送下,分3路进入气化炉燃烧器的混合腔,混合均匀后进入气化炉燃烧室,同氧气/蒸汽混合气发生反应,生成主要成分为(CO+H2)的高温粗合成气及高温熔渣,再经激冷室被水激冷后生成饱和粗合成气和固态渣。

粗合成气出气化炉后经高压喷射器(Z21702)及洗气除尘塔(C21701)洗涤后送入变换工段。

固态渣经破渣机(M21701)破碎后进入炉渣输送罐(T21703)排渣系统,然后经渣水单元捞渣机(M21801)捞至渣车上运出厂区。

气化炉激冷室(F21701)及C21701中的黑水经一级回收塔(V21801)进入渣水处理单元进行处理。

气化反应过程中,汽包循环水吸收水冷壁热量,产出4.4 MPa、269 ℃的饱和蒸汽,经减压送至2.5 MPa中压蒸汽管网。

烧嘴冷却水系统用于吸收烧嘴热量,保护烧嘴。

1.4 渣与灰水处理

渣水处理单元主要作用是对F21701、C21701及渣池(V21811)排出的灰水以及T21703排出的固渣进行初步处理,去除其中的不凝气和固体颗粒,实现热量的回收和水的循环使用;F21701黑水(4.0 MPa、217 ℃)和C21701黑水(3.7 MPa、210 ℃),经减压后进入V21801(0.5 MPa、159 ℃),闪蒸后的黑水被浓缩、降温后吸出部分不凝气体。

V21801A/B闪蒸后的黑水经高压闪蒸罐,进入二级回收塔(V21804)(-0.05 MPa、82 ℃),黑水进一步被浓缩、降温以及不凝气全部吸出后,进入沉降槽与絮凝剂混合(82 ℃、常压),真空闪蒸产生的水蒸气及不凝气经过V21804罐顶二级回收冷却器(E21802)换热后进入二级回收分离罐(T21805)(-0.07 MPa、66 ℃)进行气液分离,分离后的冷凝液进入清液灰水槽(T21801),不凝气经闪蒸真空泵(P21811)后放空。

V21801闪蒸产生的大量蒸汽(0.5 MPa、159 ℃)进入一级回收塔换热器(C21801)(0.5 MPa、159 ℃)回收系统热量,提高灰水温度,剩余少量蒸汽和不凝气经过一级闪蒸冷却器(E21804)后,进入一级回收分离罐(T21803)(0.43 MPa、60 ℃)进行气液分离,分离后的冷凝液进入除氧器(V21808),不凝气进入火炬系统。

沉降槽(S21801)内细灰在絮凝剂的作用下开始沉降,并被转动的耙料机(RA21802)刮向S21801底部,中间产生的泥浆经过S21801底流泵(P21804)输送至真空过滤机(S21802),过滤后滤饼经渣车拉出厂区,过滤后产生的滤液经沉渣池泵(P21815A/B)输送至S21801循环利用,经过沉降分离后上部较清的灰水溢流至T21801(常压、81 ℃)。

加入分散剂的灰水经过清液泵(P21803)加压后,灰水(0.02 MPa、104 ℃)送至除氧器(V21808),部分灰水去冲洗炉渣输送罐(T21703A/B),部分灰水作为废水外排,用于保持系统水质平衡。

V21808内同时补入部分来自变换的预热脱盐水(0.6 MPa、95 ℃),进入V21808的灰水及冷凝液被低压蒸汽(0.5 MPa)升温后,经除氧水泵(P21807)送至C21801,在C21801内灰水与V21801顶部出来的闪蒸汽进一步换热后,经过除尘塔给料泵(P21806)加压,送至C21701调节塔液位;部分输送至Z21702、气化炉合成气出口喷淋,以及用于T21703加压。

一路用于停车时补充激冷水流量,一路用于激冷水流量联锁低报时作为事故激冷水。

2 反应原理

利用高温环境下粉煤与气化剂反应,生成粗合成气,其过程分为燃烧反应和气化反应两个阶段。

由于燃烧室中上部O2充足,粉煤发生燃烧反应,放出大量的热,同时将O2消耗;燃烧室中下部O2浓度低,未完全燃烧的粉煤干馏产物焦炭主要与CO2、H2O发生还原反应,生成有效气体(CO+H2),粉煤燃烧与气化的过程中同时产生CO2、NH3、CH4、H2S等物质。

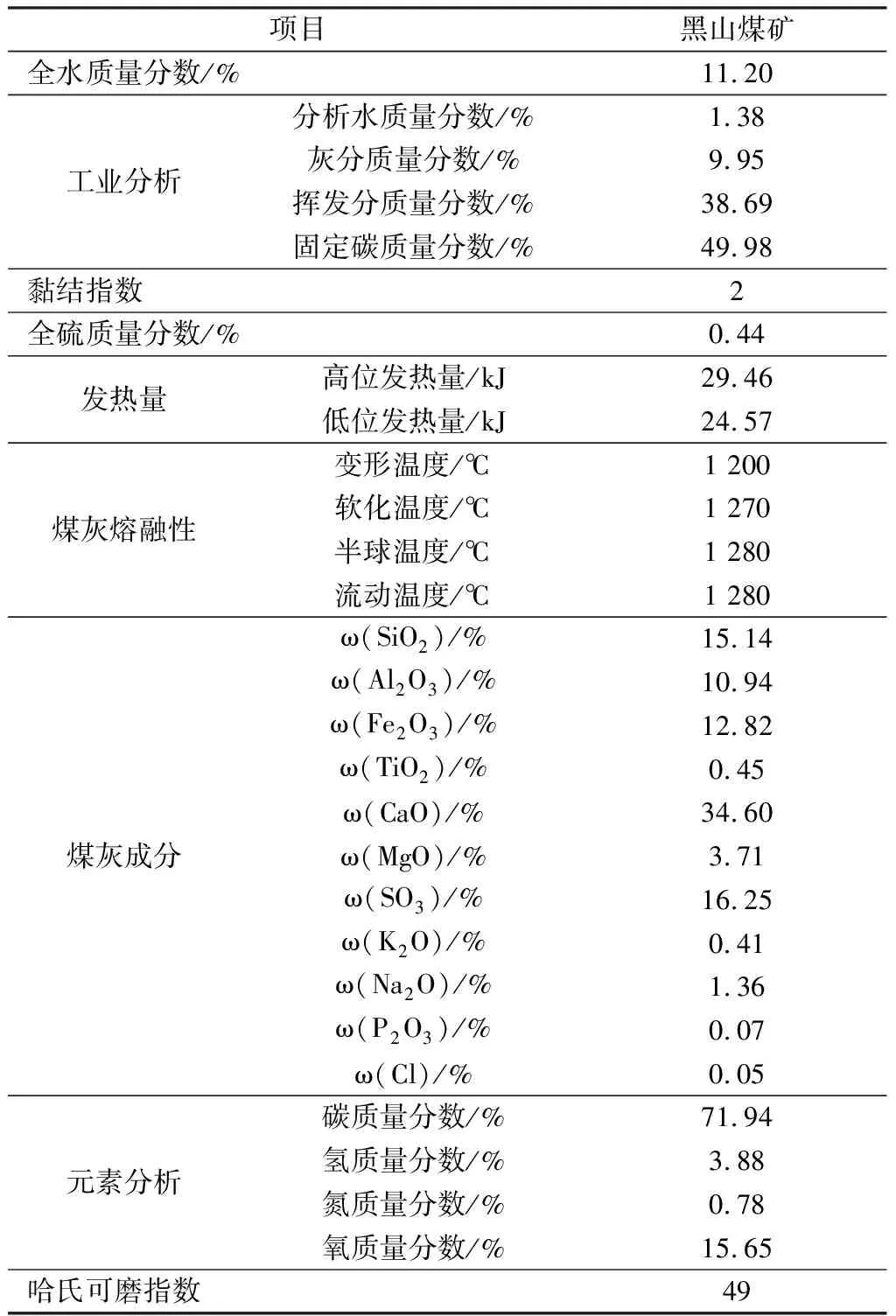

3 煤质分析

煤质分析见表1。

表1 煤质分析

4 气化炉压差控制

停车后对气化炉炉壁挂渣情况进行检查:气化炉炉壁挂渣效果较差,上半部部分区域露出渣钉,渣口处露出渣钉(气化炉停车前期因渣口压差过高超过400 kPa而过分提升氧煤比烧渣口压差导致),激冷环正常,部分激冷水通道堵塞严重。

从工艺运行角度分析:只要气化炉运行平稳且炉温合理,压差就能维持平衡。如果炉温偏低,炉壁挂渣流动性变差,渣口就逐渐变小,压差逐渐增大,气体成分也就随之发生变化。在实际操作过程中,减少氧煤比后,短时间内压差几乎不变,稳定8~10 h以后,压差逐渐增大,为运行埋下隐患。

同时,为避免分析判断失误,在气化炉现场液位计气相增加压力变送器,以准确判断是渣口压差波动还是气化炉粗合成气出口堵塞导致压差波动,以此决定调整措施。根据实际气化炉负荷运行情况分析,气化炉负荷<70%运行时,气化炉炉温波动大、渣口压差波动大(最大波动为400 kPa);当85%~100%负荷运行时,气化炉炉温和渣口压差波动比较稳定。

渣口压差高时可采取以下措施:

(1) 适当提高氧煤比,提高气化炉温度,增加渣的流动性,同时适当提高火焰刚性及火焰长度,对降低渣口效果比较明显。

氧煤比控制过高会导致气化炉炉膛内渣层变薄,出现大面积掉渣现象,短时间内炉温上升较快,因此应确认条件及各方面原因后及时调整氧煤比。

(2) 降低气化炉压力,该种方法类似拉长炉膛火焰,因气化炉负荷一定,后续压力较低,气化炉与后续系统压差升高,渣口处流速升高,可减少因煤种黏温特性导致渣流动性较差,堆积渣口处压差升高。因气体流速较高,合成气经过水浴产生的水泡其动能大于重力势能及阻力,导致合成气带水严重,轻则激冷室内积灰加剧,重则气化炉液位突然降低且不易提升。因此降低后续压力需关注气化炉带水情况,防止意外发生。

(3) 当采取以上措施时,CO2输送时控制其体积分数不超过12%,氮气输送时体积分数不超过8%、CH4体积分数不低于300×10-6、有效气体体积分数不低于85%。

5 粗合成气洗涤、分离问题

停车后,拆检气化炉激冷室时发现内部硬渣较多,下降管、上升管正常,整流罩内积灰较多,支撑板处积满粉状细灰,粗合成气出口折流板处被渣堵至仅剩余一拳头大小的通道(硬渣),液位计处堵塞严重。

原因分析:对气化炉上升管、下降管、现场(远传)液位计进行测量,对比后发现上升管、下降管均比设计值短;正常控制气化炉激冷室液位为30%~50%,实际控制为43%;粗合成气没有进行水浴洗涤,一部分细灰和硬渣随气体向后移,时间一长造成气化炉激冷室内及粗合成气出口处积灰、结垢,随之气化炉激冷室内粗合成气分离空间变小、流速增大,气固分离效果更差;细灰和硬渣随气体进入后续管线、设备,造成管线磨蚀、结垢。

整改措施:

(1) 检修时,加长下降管、上升管,保障合成气的水浴质量,增加分离的空间(气化炉液位上半部分),增加合成气中液泡上升的阻力及重力势能,避免气化炉带水、带灰。

(2) 对粗合成气出口管喷淋进行改造,设计粗合成气出口为两路洗涤水,考虑到出口管线有一路喷淋足以满足洗涤需要,将另一路引至气化炉激冷室内,在粗合成气流速最低处(下降管和上升管之间的通道),经折流后进入激冷室上部空间进行喷淋洗涤。在折流罩外圈加喷淋环,通过模拟使粗合成气全部经过喷淋洗涤,这样粗合成气经喷淋洗涤后再经粗合成气出口折流分离后进入出口管线,分离效果更佳,同时对激冷室上部空间也有冲洗作用[1-2]。

6 氧煤比的控制

停车后,检查气化炉炉壁挂渣情况,发现气化炉炉壁挂渣效果较差,上半部部分区域渣口处露出渣钉。

气化炉停车前,渣口压差过高超过400 kPa,经分析为过分提升氧煤比导致。

调整氧煤比就能控制气化炉温。当气化炉温太低时,炉膛内渣流动性较差,造成气化炉内挂渣不均,出现负荷调整及压力波动,导致掉渣,使渣口压差急速上涨;又因氧煤比较低,粉煤燃烧不充分,导致激冷水水浴后碳含量较高,合成气中带灰现象严重,洗涤塔气体分布器、合成气管道内积灰严重;同时,洗涤塔排液量没有增加,导致激冷水水质变差,影响气化炉长周期运行[3]。当气化炉温太高时,原固态渣层变薄、熔渣较多,导致汽包水温度升高、密度持续降低;细渣中固含量增大,导致后续管线磨损现象加剧;过高的渣流动性将直接导致炉壁上固有渣层大量脱落后堵塞渣口,更为严重的是由于炉壁渣层变薄,炉内高温气流有可能对炉壁产生损伤。因此,平时应对氧煤比进行严格控制和关注。加大CO2、CH4含量分析频率,将炉渣形态、汽包水温度、压力、汽包补水及蒸汽产量等作为调整氧煤比参考依据,对氧煤比的调整需要小幅度、缓慢、多次进行,避免调整幅度过大、过快引起炉温剧烈波动[4]。

炉膛温度直接反映炉子内部挂渣的好坏,是气化炉安全运行的前提条件。气化炉正常运行时,炉膛温度一般控制在800 ℃以下。上锥段温度一般控制在600 ℃以下,因为上锥段温度过高会造成烧嘴的烧蚀,严重时会造成上锥部外壁温度超标,继而引发穹顶破裂,造成事故。

7 结语

引进新设备、新工艺、新技术后,只有不断深入研究工艺流程和生产原理,并针对实际生产运行情况进行改造优化,才能取得更好的经济效益。生产管理人员针对运行过程中出现的各种问题进行彻底分析,不断优化操作流程,才能保证系统稳定运行。