尿素高压氨泵故障处理及操作优化

2022-06-13李罗真孙丰泽

李罗真, 孙丰泽

(海洋石油富岛有限公司, 海南东方 572600)

1 概述

1.1 设备结构

海洋石油富岛有限公司化肥一期尿素装置采用斯那姆氨汽提法尿素生产工艺,设计产能为1 765 t/d。作为尿素装置重要运转设备之一,高压氨泵(P-101A/B)为10级中速离心泵,型号为4×10DDHF/10ST。入口压力为2.25 MPa,出口压力为22.35 MPa,转速为7 500 r/min,介质为液氨,额定能力为20 m3/h。泵的10级叶轮采用背对背对称布置,1级进口在驱动端,6级进口在非驱动端。非驱动端设有平衡活塞,平衡推力较小,轴端密封较容易。泵的缸体分内缸和外缸,外缸为筒体式,内缸为水平剖分式,双涡壳结构。安装或检修时,内缸连同转子一起从非驱动端放入或抽出。泵的主要组成部分有电机、齿轮箱、泵体、润滑油系统、密封系统和仪表控制联锁系统[1]。

1.2 工艺流程

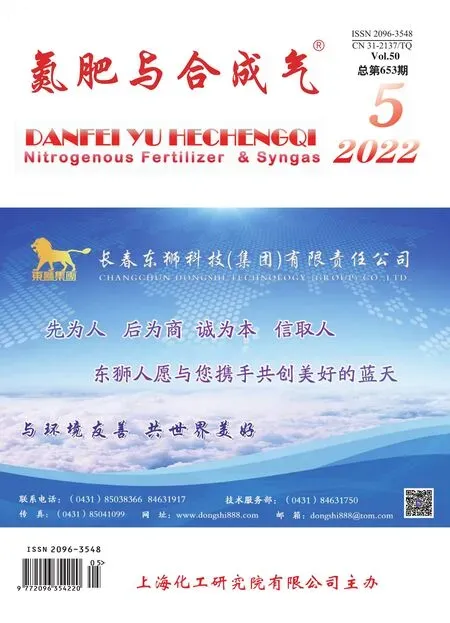

合成氨装置提供的液氨进入尿素装置的氨储槽,经氨升压泵将液氨压力提高至2.5 MPa并送到高压氨泵进口,经高压氨泵加压后泵出口压力达23.0 MPa。主控人员根据系统负荷,通过高压氨泵主线调节阀(FIC41003)和泵出口副线调节阀的调整,控制进入高压系统的氨量。高压氨泵工艺流程见图1[2]。

V-105—氨储槽; P-105A/B—氨升压泵; P-101A/B—高压氨泵; FIC41003—高压氨泵主线调节阀; FIC41028—P101B副线调节阀; FIC41004—P101A副线调节阀。

2 故障分析及处理

2.1 P-101B跳车联锁失效

P-101B跳车联锁逻辑共有20个点,任意1个点达到联锁值,P-101B就会跳车。联锁逻辑包括:高压回路联锁动作;手动停车按钮(HS41271);低电流(ISXL41002)低于85A;止推轴承温度共5个点,任何一点超过95 ℃;驱动端和非驱动端密封排放压力超过0.45 MPa;润滑油压低于0.08 MP;轴振动测量共有3个点,任何一点超过95 μm;轴位移超过0.6 mm;电机温度共有5个点,任何一点超过145 ℃。

2017年12月16日19:03,因外电网晃电造成大面积机泵停运,尿素装置做紧急停车处理。19:13,现场操作人员发现P-101B冒烟,立即手动按停P-101B。工艺人员复盘时,发现P-101B没有跳车,但运行润滑油泵(P-131B)已经跳车。正常情况下,一旦P-131B跳车,润滑油压力低(PSXL41251B)动作会导致P-132B自启动。由于晃电,P-132B没有自启动,此时润滑油压力低联锁(PSXL41253B)测量值为0 MPa(跳车设定值为小于0.08 MPa),但跳车联锁没有动作。同时P-101B轴承温度(TSXH41259B)和轴振动(VSHH41252C)达到跳车值但没有动作,造成P-101B在没有润滑油存在的情况下继续运行。

停车后发现P-101B轴已经抱死,解体检修后发现轴已经严重磨损(图2),造成较大的经济损失。

图2 P-101B轴损坏示意图

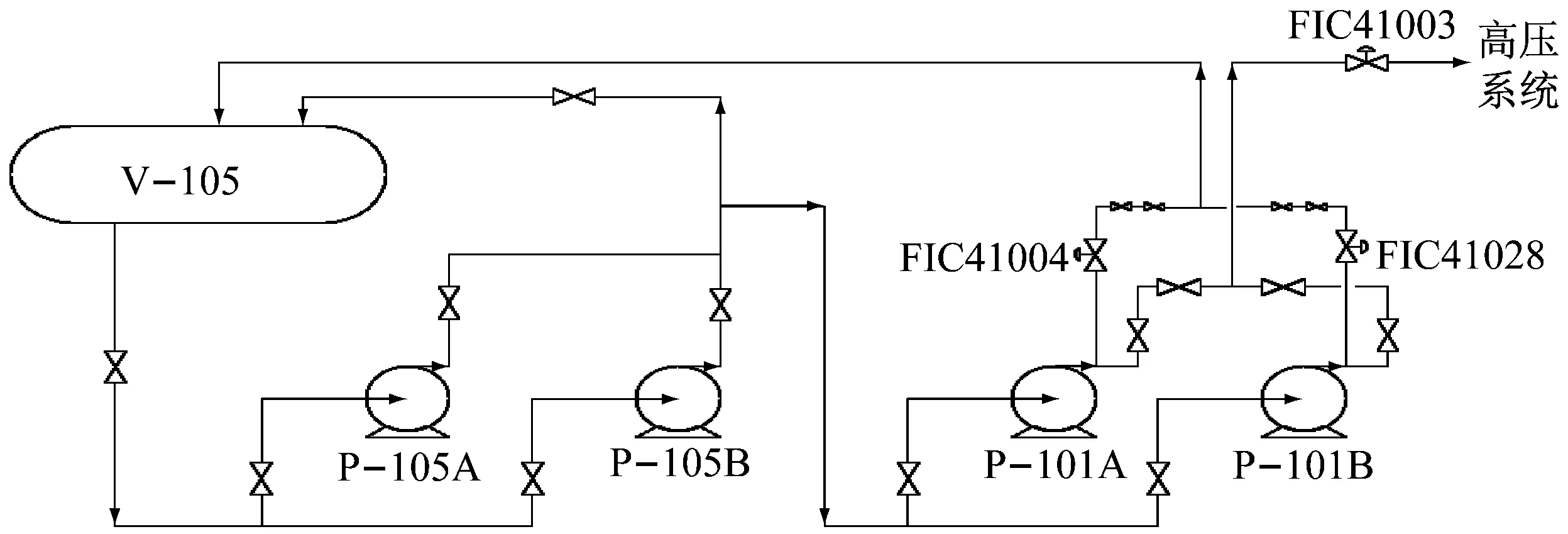

事后联系电仪人员查找P-101B跳车联锁失效的原因,发现其电机控制电源回路存在问题。电机控制电源回路示意图见图3。

ZB—综合保护器。

正常情况下,P-101B电机控制电源是由外部电网提供的,一旦外部电网出现意外情况,例如断电或者晃电,将由事故电池(18节,12 V)提供控制电源。P-101B电机控制电源工作回路的原理为:220 V的电源使得综合保护器(ZB)处于工作状态,外部信号(如现场启动、跳车联锁)先经过ZB向ZB1、ZB2发出信号,使合闸线圈动作,P-101B电机开始运行;ZB向ZB3、ZB4发出信号,分别使分闸线圈动作, P-101B电机停止运行。

2.1.1 失效原因

检查并分析后,判断P-101B跳车联锁失效的原因有2个。

(1) 当天晃电时,事故电池中有一节12 V电池出现故障,ZB处于失电状态,无法向ZB4发信号,造成分闸线圈无法动作,从而导致了P-101B仍继续运行。

(2) 虽然外部电网很快恢复,ZB处于工作状态,但由于P-101B第一跳车信号是PSXL41253B,此时泵的跳车联锁逻辑输出为0。此信号是时长为5 s的脉冲信号,5 s过后泵的跳车联锁逻辑输出不再为0,而没有进行联锁复位。也就是说此时P-101B跳车联锁逻辑处于失效状态,即使TSXH41251和VSHH41252达到了跳车值,ZB却无法接受到跳车联锁信号,因此无法向ZB4发信号,造成了P-101B处于继续运行状态。

2.1.2 处理措施

(1) 电仪人员定期做好事故电池检查工作,保证事故电池处于完好状态。

(2) 联系电仪人员修改P-101B联锁跳车信号,把第一跳车脉冲信号时长为5 s改为75 s,保证跳车联锁有足够的输出信号时长,避免ZB接受不到信号。

2.2 P-101A/B机械密封排放压力异常上涨

自2016年11月开始,P-101A/B机械密封排放压力多次突涨至120 kPa以上,最高达到了200 kPa。当机械密封排放压力达到450 kPa时,会导致高压氨泵跳车,进而造成尿素装置全线跳车。

2.2.1 原因分析

工艺人员查看机械密封排放管线,发现管线未出现结冰现象,初步判断并非机械密封排放量增大导致压力异常上涨。在线拆除机械密封排放限流孔板,发现孔板被一种淡黄色结晶颗粒堵塞,并且整个机械密封排放管线内壁均有附着。该淡黄色结晶质地松软,阳光照射下快速分解消失。由于分析条件限制,无法确认是什么物质。2016年,由于合成装置进行原料气改造,导致尿素装置除了使用合成脱碳单元的二氧化碳(CO2)外,还使用了合成预脱碳单元的CO2。工艺人员对原料CO2进行取样分析后发现,从合成装置预脱碳单元来的原料CO2存在芳香烃。原料CO2夹带的芳香烃化合物进入氨系统并在氨储槽沉积。液氨从氨储槽底部抽出后,作为机械密封注氨进入高压氨泵机械密封内部,经过一段时间的沉积,便出现了结晶物[3]。

2.2.2 处理措施

(1) 确认并非机械密封排放量增大导致,在此情况下切除机械密封排放压力高联锁。

(2) 通过现场压力表根部阀排放,保持压力稳定,防止事故扩大。

(3) 拆除机械密封排放管限流孔板并清除异物。

(4) 进一步拆除整个机械密封排放管线,用脱盐水冲洗干净,空气吹干。

(5) 将机械密封排放压力高报警值由原来的200 kPa改为60 kPa,以便更好监控。

(6) 尿素装置不再使用合成装置预脱碳单元的CO2,只使用合成装置脱碳单元的CO2。

经过以上措施后,高压氨泵机械密封排放压力恢复正常。

3 高压氨泵操作优化

3.1 P-101A/B倒泵方法优化

高压氨泵倒泵采用在线倒泵方式,以P-101A倒P-101B为例[4]进行说明。

原有倒泵方法:

(1) P-101B启动后,现场人员缓慢打开P-101B出口第二道切断阀,同时关闭P-101A出口第二道切断阀。主控人员缓慢关小P-101B副线调节阀(FIC41028),缓慢打开P-101A副线调节阀(FIC41004)。主控和现场人员调节要均匀缓慢并保持同步,以确保P-101A、P-101B电流在正常值,且FIC41003指示相对稳定。

(2) P-101B出口第二道切断阀全开,P-101A出口第二道切断阀全关后,主控人员调节FIC41028和FIC41003,确保送高压系统氨量及P-101B电流稳定,调节FIC41004确保P-101A运行正常。

原有倒泵方法的弊端是主控和现场人员若协调不好,会导致P-101A/B和高压系统送氨量极其不稳定。针对这种情况,工艺人员采用新的倒泵方法。

(1) P-101B启动后,现场与主控人员配合调整FIC41028,使P-101B泵出口压力与P-101A泵出口压力相近,现场人员缓慢全开P-101B泵主线出口第二切断阀,主控观察送高压系统氨量的变化并做微调整,保持FIC41003不变。

(2) 主控人员确认P-101B泵主线出口第二切断阀全开后,缓慢交替多次关小FIC41028和开大FIC41004,此操作过程要稳定FIC41003的流量、P-101A/B的电流。当FIC41028全关,主控人员通知现场人员快速关闭P-101A出口主线第二切断阀,主控注意并调整FIC41003流量、P-101A泵电流。

自采用倒泵新方法后,大大降低倒泵的操作难度,保证了装置的安全稳定运行。

3.2 P-101A/B油泵倒泵方法优化

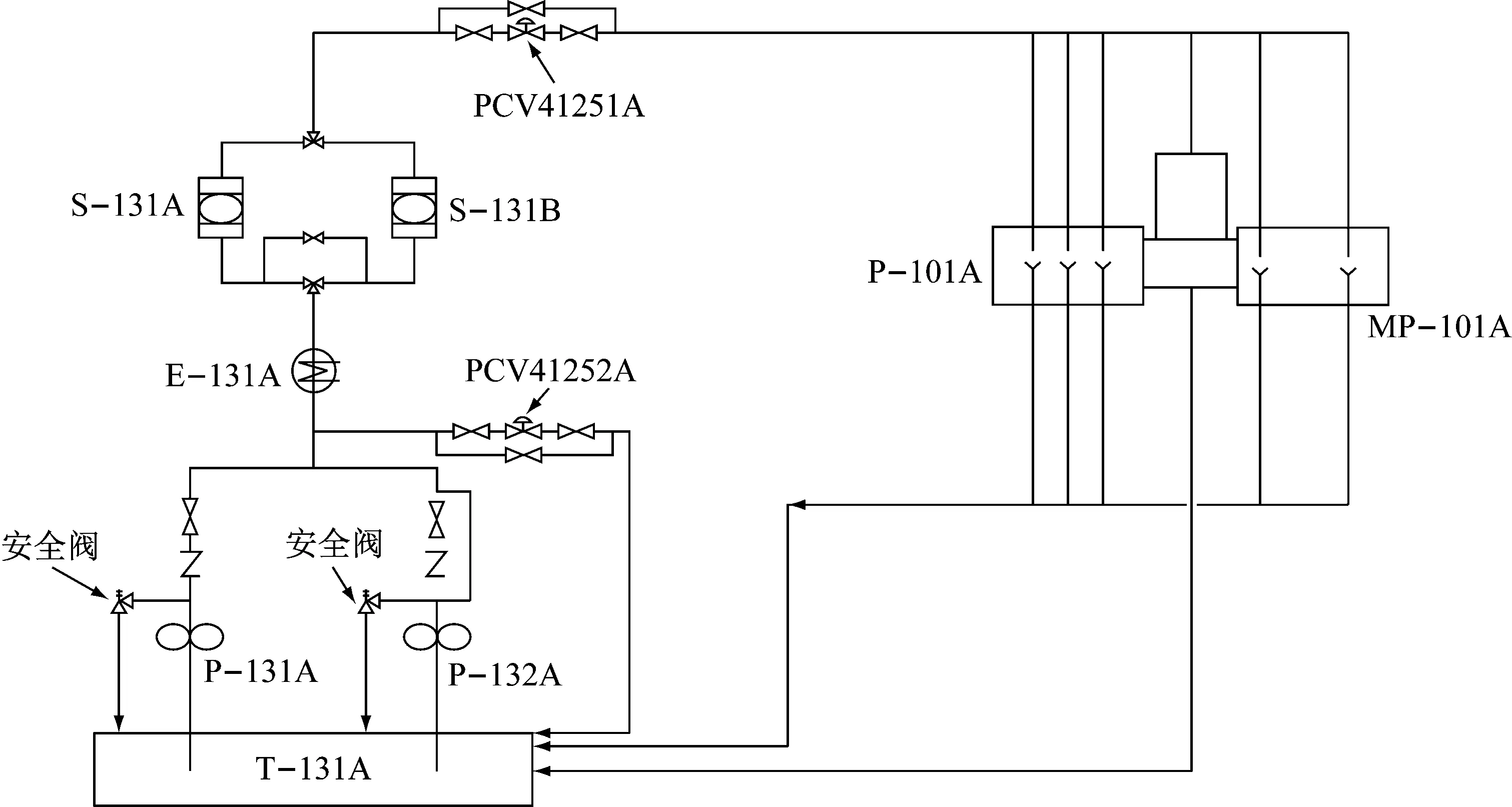

高压氨泵润滑油系统由油箱、主辅油泵(互为备用)、油冷却器、油加热器、油过滤器等组成。其流程为:油箱→油泵→油泵出口处压力自调阀(PCV41252A/B)调压至0.55 MPa→油冷却器→油过滤器→油过滤器后压力自调阀(PCV41251A/B)调压至0.20 MPa→进入各润滑点。P-101A润滑油系统见图4。

高压氨泵油泵倒泵采用在线倒泵方式,以P-101A油泵P-131A倒P-132A为例进行说明。

原有倒泵方法:启动P-132A后,待油泵出口压力稳定后,停运P-131A。当2台油泵同时运行时,PCV41252A调节滞后,易造成油泵出口压力高于出口安全阀起跳压力(0.70 MPa),从而导致安全阀起跳。

T-131A—油箱; P-131A/P-132A—主辅油泵; S-131A/B—油过滤器; E-131A—油冷器; MP-101A—高压氨泵电机;PCV41252A—油泵出口处压力自调阀;PCV41251A—油过滤器后压力自调阀。

对此,工艺人员采用新的倒泵方法:倒泵前,工艺人员逐渐打开PCV41252A副线切断阀,直到润滑油总管压力从0.20 MPa下降至0.18 MPa后,启动P-132A。待油泵出口压力稳定后,停运P-131A。

4 结语

通过对高压氨泵故障的原因进行分析,制定相应的处理措施。同时提出高压氨泵操作优化方法,对如何维护好高压氨泵有一定的指导意义,进一步保证了装置的安全稳定运行。